一种双工位自动打磨的机器人工作站仿真设计*

毕 思 , 张 冲

(武昌工学院,湖北 武汉 430000)

工件加工过程中有打磨工艺,人工打磨工序烦琐,效率低下,如果利用机器人工作站来代替人工,则具有较好的经济效益、环境效益和社会效益[1]。根据技术要求,设计一款基于机器人的打磨工作站,并对工作站功能进行仿真验证。

1 双工位机器人打磨的设计与选型

实训平台的目标:模拟人工打磨过程,通过人工换置打磨工件产品,机器人能完成简单的产品打磨任务,从而优化对机器人示教器的使用并提高运动精度[2-4];能够根据打磨工件的需求,快速对工件打磨模块进行布局设计和模拟仿真。本实训平台主要由自动变位系统、机器人系统、打磨机系统组成。各个子系统能够相互配合,灵活运行。自动变位系统由人工放置物件到变位机上,机器人系统主要依靠ABB机器人控制柜控制,打磨机系统由打磨机组成[5-6]。

1.1 快速变位平台设备选型

该系列变位机适用于工件需绕单轴旋转的双工位(上料工位和打磨工位各一个)打磨场合。工件绕轴旋转时与机器人的动作完全协调一致,从而确保了高打磨质量和高变位协调速度。IRBP R系列变位机适用工件的最大尺寸可达2 000 mm(500R型和750R型)。

1.2 机器人的选型

由于在打磨过程中要求精度高,节拍时间短,响应速度快,运动性能佳,客户已有的IRB 1410工业机器人完全满足打磨要求。ABB工业机器人的核心优势就是运动控制,与传统刚性自动化打磨技术相比,其具有灵活性高、占地面积小、精度高等优势。IRB 1410工业机器人能够在狭窄或者广阔空间内高速运行,误差极小,并且既能确保附近范围的安全,又能完美执行任务,其特性参数如表1所示。

表1 IRB 1410参数

1.3 打磨工具的选择

磨削过程就是磨具中的磨粒对工件打磨的过程,选择磨具就是要充分利用磨粒切削力去克服工件材料的物理力学性能产生的抗力。磨具的品种规格繁多,每一种磨具都不是万能的切削工具,有一定的适用范围。因此,对每一种磨削工作,都必须选择适当的磨具特性参数,才能达到预期的打磨效果[7]。磨具的主要特性包括磨粒、硬度、结合剂、形状与尺寸等,根据打磨工件的需要选择陶瓷结合剂小砂轮。

2 双工位自动打磨的仿真设计

在RobotStudio软件中,为了使仿真设计更加真实,常用Smart来实现动作。根据仿真设置,信号分为Smart组件的信号、程序用的信号。Smart组件信号负责实现变位机自动变位的动画效果,配合传感器检测信号,告知机器人工件是否到达位置[8]。程序信号则负责工件到达后机器人具体的动作指令,包括预先等待、自动打磨以及返回原点等操作。该系统信号传递步骤为:PLC输入一个信号后,通过两种不同的输出信号来启动变位机,以此模拟打磨两种工件并进行自动变位[9]。当工件到达指定地点后,传感器检测,输入信号变化,通过输出信号与机器人控制器进行通信,指示机器人开始打磨工作。

2.1 Smart组件的动画仿真

在虚拟仿真设置中,需要使用RobotStudio软件创建虚拟动画效果,与机器人的动作相互配合,从而创建一个完整的双工位自动打磨工作站[10]。在当前工作站中,需要变位机进行自动变位的动画效果,夹具抓取以及打磨机打磨工件的虚拟动画效果。整个系统由变位系统、打磨机系统、机器人系统组成,三者之间有逻辑关联。

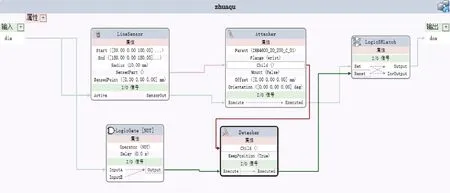

在实现工件抓取的Smart组件中,要有输入和输出源信号,输入作为外界信号去触发夹具执行,输出模拟的是信号反馈。当机器人夹具接触到工件表面之后,需要有一个信号反馈给夹具。在信号与连接中设置I/O Signals来添加输入信号dia模拟打磨,添加输出信号doa作为信号反馈。设置I/O连接,完成整个自动变位和打磨工件动画的逻辑关联。在该动画中,通过添加LogicGate[NOT]逻辑指令来实现工件的检测。如果检测到工件,便触发抓取的指令,这样当检测工件到达指定位置时,便可自动执行抓取的操作,从而进行数字信号的逻辑运算。利用damo信号连上非运算,再利用非运算去触发拆除的执行,由于已安装和已拆除都需要一个反馈来传递给外界,因此添加一个打磨组件,利用Attacher的执行去触发打磨的置位操作,利用Detacher的执行去触发打磨的复位操作,利用锁定去触发组件本身的真空反馈信号,以此来传递给机器人一个打磨的反馈信息。整体I/O连接信息如图1所示,能够完成工业机器人、自动变位机和打磨机三者间的逻辑连接。

图1 组件逻辑图

2.2 机器人离线程序设计

使用虚拟仿真离线程序进行设计的好处显而易见,相较于现实中烦琐的在线示教,软件中可以更加方便地修改任务,并且可以借助传感器实现各种规划。随着机器人技术的发展,机器人的精度会越来越高。但是由于工程师们在现场进行机器人调试时精度往往不够准确,所以可以预料到在未来离线编程系统相对于在线编程将发挥更重要的作用。

本工作站的离线程序采用RobotStudio软件的RAPID代码进行设计。程序框架采用主程序并调用若干子程序来进行整个打磨过程,由于需要打磨两种不同外形的工件,因此需要建立两个不同的子程序对应不同的打磨路径。

机器人从主程序开始运行,主程序的功能是将各运动轨迹子程序和功能子程序进行逻辑性调用,根据流程规划和任务书要求设计:要实现自动化生产,需要无限循环,该功能可采用WHILE TRUE DO指令控制程序循环执行。首先初始化子程序,让机器人在开始运动前将恢复到最初状态;然后执行检查安全点子程序,来确保机器人在安全位置开始;再用解析子程序对PLC传递过来的信息进行解析。解析完后,通过子程序来实现变位机的自动变位,根据解析结果进入相应的变位子程序。

主程序例行程序与指令说明如下:

通过以上程序设计可以实现变位机自动变位功能,机器人能实现快速打磨,提高工作效率。

3 结语

课题组经过初步研究,得出结论:该实训平台稳定可靠,反应速度快,易于搭建,可以在各个场景的自动打磨中发挥作用,也可以用于教学,实现系统有效的实训、实习、实验等,圆满地完成教学任务。随着工业化行业的快速发展,利用变位机的自动变位系统将被越来越多地应用于现实中,以提高效率。由于时间以及实验等多方面条件的限制,课题组设计的双工位自动打磨平台需要进行反复的实践与记录,未来还可以从打磨单元的优化、变位机自动变位灵敏度的提高、PLC程序的简化、多工位自动打磨装置同时作业等方面进行研究,使整个系统的功能更加完善。