MnO2掺杂对重构钢渣矿物形成及水化性能影响

韦锦璨,陈平,2,3,赵艳荣,2,3,刘荣进,2,3

(1.桂林理工大学 材料科学与工程学院,广西 桂林 541004;2.广西有色金属隐伏矿床勘查及材料开发协同创新中心,广西 桂林 541004;3.广西工业废渣建材资源利用工程技术研究中心,广西 桂林 541004)

0 引言

钢渣作为钢铁冶炼过程中产生的一种工业副产品,其产量为粗钢产量的10%~20%[1]。目前我国钢渣年排放量已高达1亿t,但其综合利用率较低,2019年仅为30%左右[2],大部分钢渣只进行了简单的堆弃处理,对大气、河流、土壤造成严重污染。钢渣同时是一种潜在的胶凝活性的材料,主要矿物相为硅酸二钙(C2S)、硅酸三钙(C3S)、钙镁橄榄石、钙镁蔷薇辉石、铁铝酸四钙(C4AF)、游离氧化钙(f-CaO)、RO相等[3-5],具备可作为水泥混合材和矿物掺合料的条件。但钢渣除了由于铁的氧化物含量高和形成连续固溶体RO相造成结构致密易磨性差之外,与普通硅酸盐水泥相比,钢渣中活性硅酸钙含量较低,胶凝性能较差,同时高含量f-CaO和f-MgO水化产生的Ca(OH)2和Mg(OH)2导致体积安定性不良,这些因素严重限制了其在水泥和混凝土行业的应用。

近年来,一些学者通过钢渣重构,即将钢渣与调质组分(Ca、Si、Al等材料)按一定配比进行混合,采用合适的煅烧制度和冷却方法对矿物组成和结构进行调整和优化,可生成更多的胶凝活性矿物[6]。掺杂活化与矿化作用一直是水泥熟料化学的重要研究内容,掺杂离子或离子团在熟料中形成的扩散和取代作用对于改变反应动力学、液相黏度、各相的晶化以及微观结构等有较大影响[7-8]。锰是普通硅酸盐水泥中的微量金属之一,主要源于熟料生产过程中替代燃料和二次原料的使用[9-11]。柯凯[12]在对水泥熟料中重金属离子掺杂效应及固化行为的研究中指出,锰离子对水泥熟料矿物形成有一定的促进作用。Nath和Kumar[13]、Altun等[14]利用含硅锰(Si、Mn)矿渣代替高炉矿渣生产富锰硅酸盐水泥时发现,锰的存在不会减弱水泥的后期水化,7~28 d的抗压强度显著提高。

在前期实验中[15]发现,重构钢渣C2S和C4AF形成较好,但水化活性较慢,本文通过在钢渣重构的基础上引入MnO2进一步活化,探究MnO2的加入在C2S-C4AF体系中对矿物的形成、水化特性等影响,为高活性钢渣微粉的制备提供一定的理论参考。

1 实验

1.1 原料

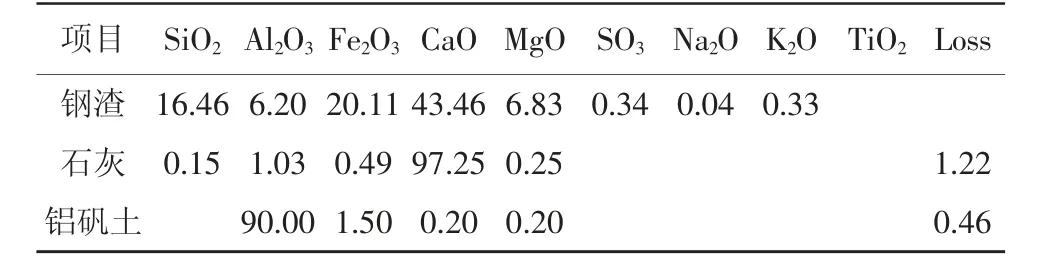

钢渣选自柳州钢铁公司的转炉渣;石膏为磷石膏,取自广西鱼峰有限公司,SO3含量35.1%;水泥采用海螺(兴安)有限公司的P·Ⅱ42.5水泥;调质组分为软烧石灰和铝矾土,分别取自桂林金山化工有限公司、山西某厂的烧结铝土矿;矿化剂为分析纯MnO2。原料的化学成分如表1所示。

表1 实验原料的化学成分 %

1.2 重构钢渣的制备

原料在105℃烘箱中将水分烘干,用球磨机粉磨至比表面积为(400±10)m2/kg。设计重构钢渣的钙硅比(C/S)为2.75,根据表2将原料混合均匀,MnO2掺量设计为1.0%、1.5%、2.0%、3.0%。将原料混合物在3~5 MPa的压力下压制成φ50×8 mm试饼,放入到高温箱式炉中分别在1250、1300、1350℃下煅烧,升温速率为10℃/min,保温时间为40 min。样品在空气中急冷并将其破碎、磨细至80 μm筛筛余小于5%。

表2 实验配比 %

1.3 实验方法

(1)水泥试件的制备

将重构钢渣粉与石膏(石膏掺量为重构钢渣粉质量的20%)均匀混合,接着按水泥与重构钢渣粉+石膏的质量比为7∶3制备20 mm×20 mm×20 mm的水泥净浆试块,置于标准养护环境中养护28 d和90 d后测试其抗压强度。活性指数根据GB/T 20491—2017《用于水泥和混凝土中的钢渣粉》中的有关规定计算。

(2)测试方法

用乙醇-乙二醇法测试f-CaO的含量;采用荷兰PANalytical公司X"PertPRO型衍射仪,仪器属性为CuKa光源,管电压40 kV,管电流50 mA,设定的扫描区间5°~85°,扫描速率l°/min,分析矿物形成情况;采用Nova 400 Nano型场发射扫描电镜(SEM)及Penta FETx3型牛津X射线能谱仪(EDS)对重构钢渣的形貌、成分进行分析;样品水化过程中的放热行为采用热活性微量仪I-Cal 8000 HPC检测,测试温度为25℃,水灰比为0.5。

2 结果与讨论

2.1 MnO2掺杂对重构钢渣易烧性的影响

图1为试样在1250、1300、1350℃煅烧后的f-CaO含量。

由图1可知,在低温区(1250℃),随着MnO2掺量的增加,熟料中f-CaO含量逐渐上升,且含量均在1.0%以上,这可能由于在较低温度时MnO2的引入提高了液相的形成温度,液相量减少,减弱了对f-CaO的吸收[16];在高温区(1300~1350℃),随着MnO2掺量的增加,f-CaO含量降低幅度较大,其中MnO2掺量为2.0%时f-CaO含量下降至0.11%,但过量掺杂MnO2会导致f-CaO含量略有回升,说明在高温烧成时掺杂MnO2对重构钢渣的易烧性改善效果显著。由于在1300℃时f-CaO含量已降到1.0%以下,提高温度对降低f-CaO影响较小,故选择1300℃为合理的煅烧温度进行矿物的形成研究。

2.2 MnO2掺杂对重构钢渣矿物形成的影响

不同MnO2掺量重构钢渣的XRD图谱如图2所示。

由图2(a)可知,熟料中主要含有C4AF、C3A、C2S以及少量MgO,由于烧成温度较低,图中未检测出C3S的衍射峰。随着MnO2掺量的增加,MgO的衍射峰(2θ=42.92°)逐渐降低,C2S的衍射峰(2θ=32.32°)无明显变化,C4AF的衍射峰(2θ=12.12°、2θ=33.80°)逐渐增强;当MnO2掺量大于2.0%时,C4AF的衍射峰峰强减弱。说明MnO2掺入促进了C4AF形成,降低了f-MgO的含量。这是由于Mn3+固溶进铁相结构中取代了部分Fe3+,游离出的Fe3+与C3A进一步反应生成铁相,增加了C4AF的含量[17-18]。结合图2(b)试样在31.50°~34.50°区间的XRD图谱中发现,C4AF衍射峰随着掺量的增加整体向低角度方向偏移,这是由于Fe3+和Mn3+两者原子半径大小差异(RFe3+=0.64×10-10m,RMn3+=0.66×10-10m)使得d值减小,且有新相Ca2AlMn0.5Fe0.5O5生成,进一步说明Mn3+固溶进入C4AF矿物中。

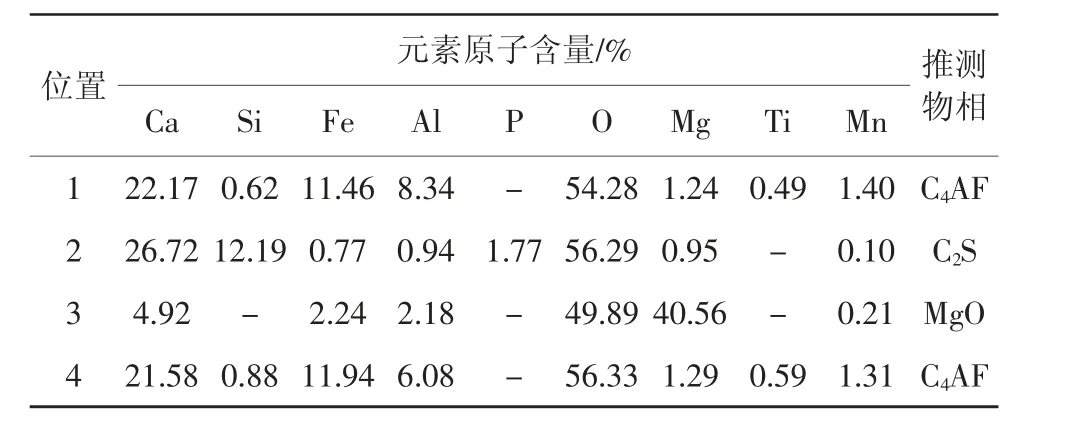

掺2.0%MnO2重构钢渣的背散射电子图像和元素分布如图3所示,每个区域的主要元素原子的平均百分比如表3所示。

表3 不同区域主要元素的原子含量

BEI和EDS分析表明,在重构钢渣中主要形成3个相,灰白色区域(位置1、4)由主要由Ca、O、Fe和Al组成,其原子比例接近铁相[Ca2(AlyFe2-y)O5],同时固溶了少量的Ti、Mg、Mn,其中Mn含量相对较高。深灰色区域(位置2)由高含量的Ca、O和Si组成,且Ca/Si≈2,结合XRD分析可知此为C2S相,同时固溶了部分RO相中的P、Mg。深黑色区域(位置3)主要含有O和Mg,以及少量的Ca、Fe和Al,其原子比例接近MgO。上述分析表明,重构钢渣中的主要矿物相与XRD分析基本一致,在钢渣重构过程中RO相分解成MgO和Fe2O3,部分MgO固溶进入C2S和C4AF矿物中,从而降低f-MgO含量,提高体积稳定性。由图3(b)~图3(d)元素面扫描图分析可知,Mn元素的分布与中间相重合,说明大部分的Mn离子固溶在中间相中。由于C3A含量较少,故Mn在重构钢渣中最倾向固溶于C4AF中。

2.3 MnO2掺杂对重构钢渣水化性能的影响

为了解MnO2掺杂对重构钢渣水化性能的影响,选取MnO2掺量为1.0%、2.0%、3.0%的重构钢渣复合水泥进行水化热测试,并与纯水泥(OPC)进行对比,结果如图4所示。

由图4(a)可见,重构钢渣试样与纯水泥的水化过程类似,以纯水泥水化为基准样,其水化过程主要分为Ⅰ诱导前期(0~0.9 h)、Ⅱ诱导期(0.9~3.3 h)、Ⅲ加速期(3.3~10 h)、Ⅳ减速期(10~33 h)、Ⅴ稳定期(33 h以后)。在诱导前期,随着MnO2掺量的增加,重构钢渣的水化速率呈先加快后减慢的趋势,掺量为2.0%时水化速率高于纯水泥,掺量为3.0%时与纯水泥相当,该阶段主要发生的是C3A以及少量C3S的水化过程。加速期和减速期形成的放热峰是水泥水化过程的主放热峰,与纯水泥相比,重构钢渣的诱导期延长,主放热峰出现时间滞后。未掺杂MnO2时重构钢渣的主放热峰在18 h处,MnO2的加入致使加速期提前,缩短水化诱导期,其中M3和M4的主放热峰分别在15.0 h和14.3 h处;同时结合图4(b)发现,增加MnO2掺量,重构钢渣的放热总量增加,M4的放热总量最高,为278.72 J/g,达到纯水泥的85%,说明引入MnO2加速了水化反应进程。

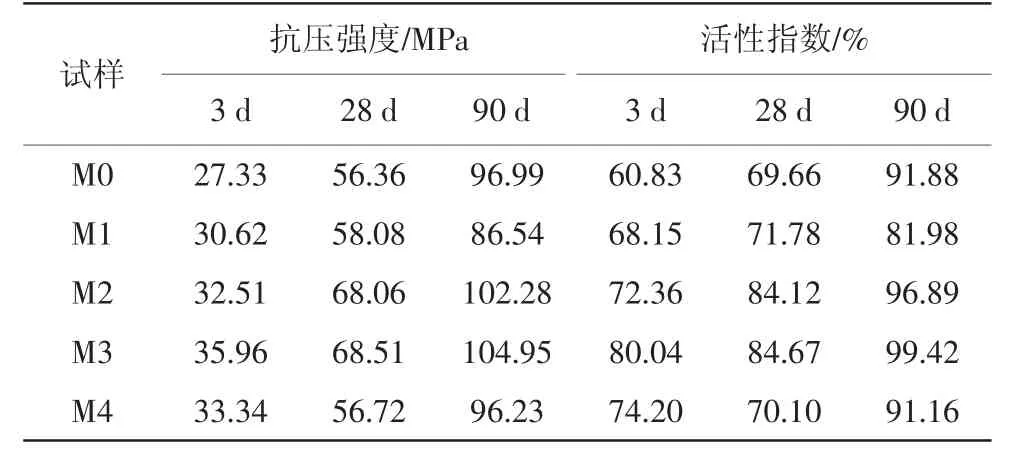

不同MnO2掺量重构钢渣-水泥试样的抗压强度和活性指数如表5所示。

由表5可见,与空白组M0相比,掺杂试样的抗压强度随MnO2掺量的增加呈先升高后降低的趋势。在28 d龄期,试样的抗压强度增幅较小,掺2.0%MnO2的复合水泥的28 d活性指数仅为84.67%,主要原因可能是C3S含量低,生成Ca(OH)2相对较少,导致形成AFt结晶的条件受阻。同时结合图5试样水化28 d的SEM分析可以看出,纯水泥试样的水化较为充分,水化产物紧密胶结,孔隙较少,而掺杂试样浆体结构较为疏松,存在大小不一的孔隙。但随着MnO2掺量的增加,掺杂试样的浆体结构得到部分细化。在图5(d)中由于体系中铁相含量较高,所形成的富铁钙矾石覆盖在原晶粒表面,与团簇状、网络状的C-S-H凝胶相互填充,增加结构致密性。在90 d龄期,试样的抗压强度随着MnO2掺量的增加先提高后降低,当掺量为2.0%时,90 d抗压强度为104.95 MPa,活性指数接近纯水泥。

表5 重构钢渣复合水泥的力学性能

3 结论

(1)在高温烧成(>1300℃)时掺杂MnO2对重构钢渣易烧性具有明显的改善作用,随着MnO2掺量的增加,f-CaO含量整体呈下降趋势。

(2)MnO2的掺入增加了C4AF的含量,降低MgO的含量,对C2S的形成影响较小。Mn离子最倾向固溶于C4AF中并取代部分Fe离子,且硅酸盐相和铁铝酸盐相可固溶部分MgO,降低f-MgO含量,提高体积稳定性。

(3)适量MnO2的引入有利于重构钢渣的后期水化,致使主放热峰出现时间提前,诱导期缩短,同时MnO2的掺入使浆体结构得到部分细化,C-S-H凝胶与AFt相互胶结,增加致密性;当MnO2掺量为2.0%时,90 d抗压强度为104.95 MPa,活性指数为99.42%。