粉末特性对激光选区熔化三维打印成形的影响

□ 樊恩想 □ 曹章轶 □ 廖文俊

上海电气集团股份有限公司 中央研究院 上海 200070

1 激光选区熔化概述

激光选区熔化三维打印是目前主流的三维打印技术,适合加工传统工艺难以制造的高精度复杂零件。经过几十年的发展,激光选区熔化三维打印在航空航天、医疗、模具等行业已初步形成产业规模。激光选区熔化成形件的性能与金属粉末的特性密切相关,不合格的粉末会使激光选区熔化成形件内产生气孔、裂纹、夹杂等各种缺陷,影响激光选区熔化成形件的质量。笔者从粒度、化学成分、球形度、松装密度、振实密度、流动性、空心粉率等方面研究粉末特性对激光选区熔化三维打印成形的影响规律,并分析其内在机理。

2 粒度

在激光选区熔化三维打印成形过程中,如果粉末的粒度及粒度分布选取不当,会引起团聚、球化、飞溅等问题,从而影响激光选区熔化成形件的致密度、力学性能、光洁度等。通常,适用于激光选区熔化三维打印的粉末粒度范围为15~53 μm[1]。

粉末若直径减小,则比表面积增大,粉末直接吸收的激光能量增多,在成形过程中易出现过热现象。过热会造成材料熔融过度,使熔池内金属液的流动情况变得复杂,可能使金属熔液产生飞溅。飞溅的熔滴会发生球化,形成球状物体,影响下一层铺粉的均匀性。过高的温度还容易使合金粉末发生烧损。

粉末若直径越小,则越容易发生团聚现象,团聚后的粉末会大大降低粉末的均匀铺展性。Pleass等[2]对IN625镍基合金粉末激光选区熔化三维打印成形过程进行研究,表明如果粉末中大部分颗粒的粒径小于10 μm,那么由于内聚力的作用,容易发生团聚现象,使粉末流动性变差,影响激光选区熔化成形件的质量。

当粉末直径过大时,加热过程中获取的能量无法充分将粉末加热至理想成形温度,可能导致材料的冶金变化不完全,影响材料之间的接合力,使激光选区熔化成形件的致密性降低。粉末熔化后,可能处于欠热状态,熔池整体温度偏低,溶液黏度增大,溶液与基体的浸润性降低,受表面张力的作用极易发生球化现象,降低激光选区熔化成形件的表面质量,严重时还会阻碍成形。当粉末直径大于临界值时,成形过程将完全无法进行。王黎、魏青松等[3]对比三种不同大小粒径的316L不锈钢粉末的单道扫描轨迹形貌,粒径大的粉末单道成形性能最差,表现为扫描线宽度不均匀,表面粗糙,有大颗粒的球化现象。

当细粉和粗粉以一定配比混合,达到恰当的粒度分布时,可以形成较高的粉末堆积密度,使激光选区熔化成形件达到预期的成形效果。堆积密度高,会形成一个连续的熔融池,生产出表面光滑、结构稳定的激光选区熔化成形件。粉末的堆积密度由颗粒大小和形状控制,粉末中大颗粒过多,会降低粉末的密度,小颗粒过多,会降低粉末的流动性,只有当大小颗粒比例最优时,大颗粒中的小空隙被小颗粒填满,使粉末的流动性和堆积密度达到最佳。刘鹏宇[4]对比四种不同粒径分布的GH4169镍基高温合金粉末激光选区熔化三维打印成形,发现粉末能否铺粉及成形质量的好坏关键取决于粉体的粒度分布。粒度分布均匀,在不影响铺粉的前提下,适当含有微量的细粉,不仅可以保证铺粉成功,而且能够在一定程度上减小粉末颗粒之间的孔隙,提高激光选区熔化三维打印成形质量。胡勇等[5]系统研究IN738合金不同粒径粉末搭配对粉末特性和激光选区熔化成形件质量的影响,结果表明,粉末的流动性随着粗粒径粉末体积分数的增大而提高。当粗细粉末相互搭配,50%为31~53 μm粒径粗粉,50%为15~30 μm粒径细粉时,粉末具有较高的松装密度和振实密度,激光选区熔化成形件具有较好的表面粗糙度及较低的孔隙率和裂纹密度,致密度达到99.3%。通常激光选区熔化三维打印使用的粉末粒径分布曲线呈现为单峰高斯正态曲线,通过粉末粒径分布对激光选区熔化三维打印成形Ti6Al4V合金性能影响的研究,Gu Hengfeng等[6]认为,在相同范围内,对于粒度分布具有双峰特征的金属粉末而言,激光选区熔化成形件的致密度和力学性能均较高。

3 化学成分

粉末化学成分包括粉末组成元素和夹带的少量杂质。粉末在生产、使用、储存过程中,常常会引入一些杂质,如氧化铝、二氧化硅、难熔金属,以及吸附在粉末表面的水蒸气、氧、其它气体等。粉末中的杂质应严格控制在一定范围内,如果要得到高质量的激光选区熔化成形件,夹杂物数量每100 g不得多于两个,夹杂物尺寸不得大于35 μm[1]。

一般而言,杂质成分会使粉末颗粒硬度提高,使激光选区熔化成形件的性能降低。杂质的存在使粉末熔化不均匀,造成激光选区熔化成形件内部缺陷。杂质的存在还会导致粉末熔化后润湿性变差,零件在成形过程中发生球化。杂质可能会与基体金属发生反应,使基体金属性质发生改变,影响激光选区熔化成形件的质量[7]。粉末的氧含量对激光选区熔化成形件有重要影响,氧含量高,激光选区熔化成形件内部氧化物夹杂的数量会增加,尺寸会增大,进而降低合金的塑性。高温下金属粉末会形成致密的氧化膜,影响激光选区熔化成形件的性能,还会直接导致球化现象,降低激光选区熔化成形件的致密度和成形质量[8]。魏青松、王黎等[9]对不同含氧量316L不锈钢粉末的激光选区熔化成形件性能进行研究,发现随着粉末含氧量的提高,激光选区熔化成形件的致密度和拉伸性能明显降低。

4 球形度

球形度表征粉末颗粒接近球体的程度。根据颗粒截面积等效直径除以截面周长等效直径的方法,计算得到球形度值。金属粉末由于不同的制备方法呈现出不同形状,如球形、片状、树枝状、针状等。球形粉末流动性较好,铺粉均匀,松装密度高,有利于提高激光选区熔化成形件的密度与组织均匀性,由此保证激光选区熔化三维打印成形质量。非球形粉末颗粒之间的接触面积大于球形颗粒,使粉末之间的摩擦作用更大,粉末难以均匀铺展。用于激光选区熔化三维打印的粉末要求球形度值达到0.92以上,纵横比大于2的非球形粉末的质量百分比不超过3%[1]。

魏青松、王黎等[9]对不同制粉工艺的316L不锈钢粉末激光选区熔化成形件的性能进行研究,发现水雾化粉末的颗粒呈现为不规则形状,激光选区熔化成形件的表面较为粗糙,存在大量较大的空隙,致密度约为90%;气雾化粉末的颗粒呈现为较规则球形,激光选区熔化成形件表面相对平整,空隙数量少、尺寸小,致密度高于90%。

5 松装密度

松装密度指粉末在特定容器中处于自然充满状态后的密度。松装密度是粉末多种性能的综合体现,可以反映粉末的密度、颗粒形状、颗粒表面状态、颗粒粒度、粒度分布等,对激光选区熔化三维打印稳定性及成形质量的控制都有重要影响。粉末颗粒形状越规则,表面越光滑,越致密,粉末的松装密度就越高。较高的粉末松装密度有利于激光选区熔化三维打印,在成形时有足够的金属液补充,更有利于形成连续熔池,避免在凝固过程中发生球化现象[10],进而确保激光选区熔化成形件致密度达到要求。Liu Bochuan等[11]通过对两种不同粒径分布的316L不锈钢激光选区熔化成形件进行研究,发现粒径分布较宽、细小颗粒较多的粉末,松装密度较高,激光选区熔化成形件更致密,表面质量更好。Baitimerov等[12]对AlSi12合金粉末激光选区熔化成形件进行研究,发现粉末中不规则颗粒数量越多,粉末的松装密度越低,激光选区熔化成形件的表面球化现象越严重。

6 振实密度

振实密度指粉末在容器中经过机械振动达到较理想排列状态的密度,是粉末多种物理性和工艺性能的综合体现,包括粉末粒度、粒度分布、颗粒形状、表面粗糙度、比表面积等。振实密度与松装密度都反映了粉末的堆垛特性,但两者定义不同,前者反映的是粉末在有限空间受压状态下的堆垛特性,后者反映的是粉末在有限空间自然状态下的堆垛特性。一般而言,振实密度越高,粉末的流动性就越好。

7 流动性

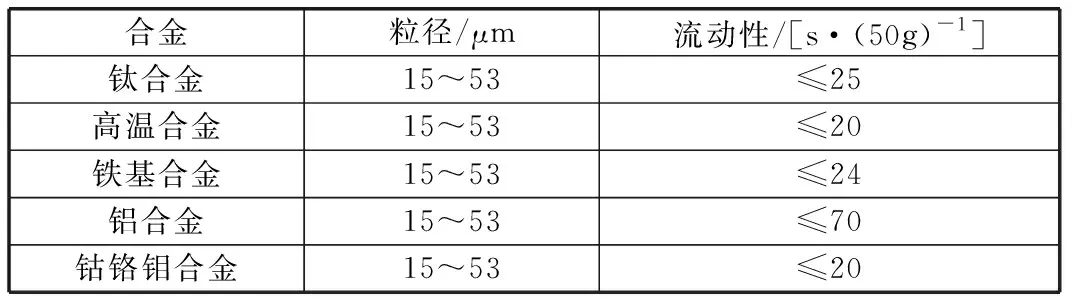

粉末的流动性以一定量粉末流过规定孔径标准漏斗所需要的时间来表示,数值越小,说明流动性越好。粉末的流动性直接影响激光选区熔化三维打印过程中的铺粉均匀性。如果粉末流动性太差,那么铺粉时颗粒与颗粒容易粘附、抱团,造成粉层厚度不均,成形区域内各个位置的金属熔化量不一致,使激光选区熔化成形件内部呈现出无序的组织结构,影响激光选区熔化成形件质量。高流动性的粉末铺展均匀,回收粉量小,粉末利用率高,有利于提高激光选区熔化成形件的尺寸精度和致密性[8]。粉末的粒度、湿度、静电及粉末是否为球形均会影响粉末的流动性。激光选区熔化三维打印对不同合金粉末流动性的要求见表1[1]。

表1 激光选区熔化三维打印对合金粉末流动性要求

Baitimerov等[12]对比两种不同流动性的AlSi12合金粉末激光选区熔化成形件,发现细粉含量较高的合金粉末流动性较差,难以形成均匀致密的粉层,在激光选区熔化成形件的表面存在较多孔洞;高流动性粉末激光选区熔化成形件表面光滑致密,孔洞则较少。Gu Dongdong等[13]研究四种不同粒径尺寸的WC/IN718合金粉末激光选区熔化成形件性能,发现中值粒径为25 μm的粉末流动性较好,可以形成均匀致密的粉层,激光选区熔化成形件表面光滑,没有明显缺陷;中值粒径为15 μm的粉末流动性较差,粉末出现团聚;中值粒径为35 μm和45 μm的粉末,铺粉时粉层致密度较低,粉层内存在大量孔洞。

8 空心粉率

内部含有封闭气孔的粉末称为空心粉,空心粉率指空心粉相对粉末颗粒总数的比例。在气雾化制备的粉末中,一般都会含有一定数量的空心粉,无法完全消除。空心粉率的高低取决于粉末的化学成分、颗粒粒径及气雾化工艺参数。空心粉夹带的气体在激光选区熔化三维打印过程中不易消除,会形成气孔、裂纹等缺陷。研究表明,适用于激光选区熔化三维打印的粉末,空心粉率应不高于1%[1]。目前行业普遍认为,采用金相分析法测试粉末颗粒数大于1 000,空心粉率不高于0.15%,或采用工业计算机断层成像法测试粉末颗粒数大于30 000,空心粉率不高于1.5%,合金粉末均属于合格。

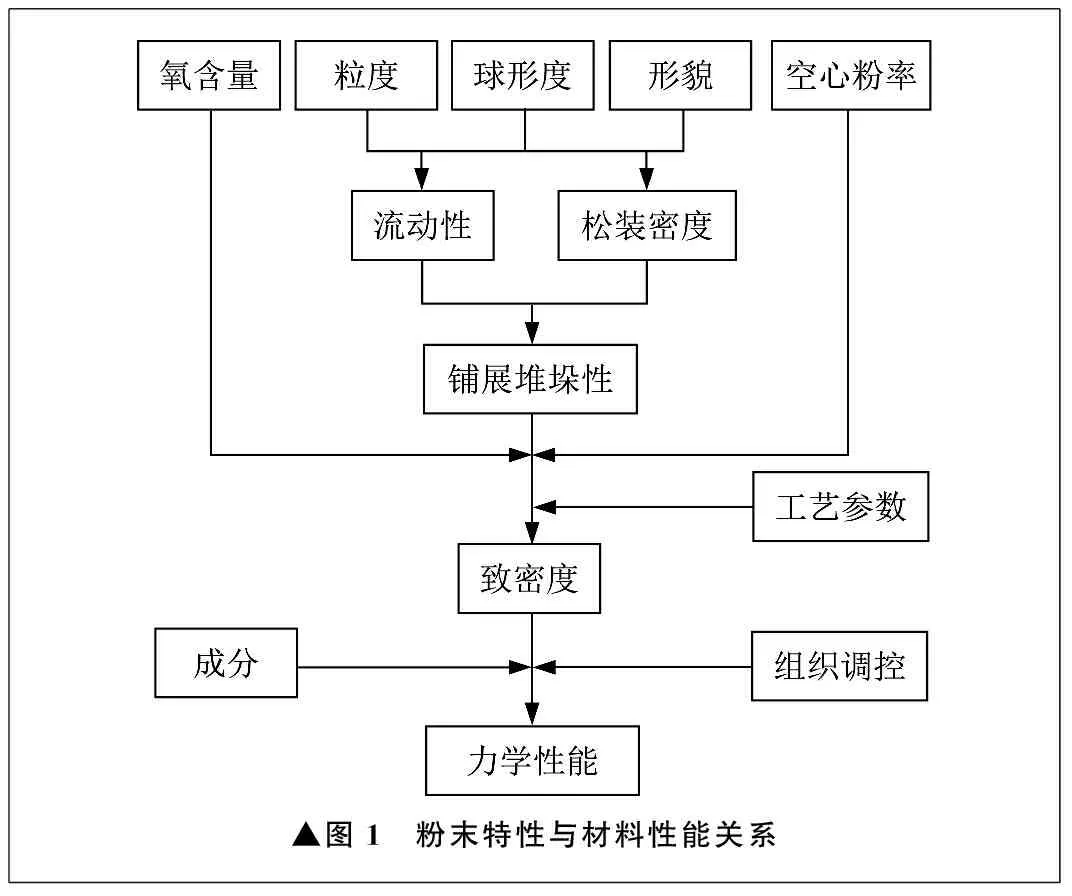

9 粉末特性与材料性能关系

通过以上分析,归纳粉末特性与材料性能的关系,如图1所示。粉末流动性主要与粉末粒度、球形度、形貌相关,粉末粒度越大,球形度越大,形貌越规整,粉末的流动性就越好。粉末松装密度同样受到粉末粒度、球形度与形貌的影响。粉末粒度粗细搭配越合理,球形度越大,形貌越规整,粉末的松装密度就越高。当粉末具有较好的流动性与松装密度时,粉末在激光选区熔化三维打印设备上具有良好的铺展堆垛性,具体表现为粉末铺展均匀及具有较高的密实性。在粉末铺展堆垛性良好的基础上,如果粉末具备较低的氧含量与空心粉率,配合合理的激光选区熔化三维打印工艺参数,将获得高致密度零件。高致密度零件是高性能激光选区熔化成形件的基础,获得高致密度零件后,可以采用材料成分元素设计、优化,以及后续性能调控手段,获得高性能激光选区熔化成形件。

▲图1 粉末特性与材料性能关系

10 结束语

激光选区熔化三维打印对粉末特性的要求较高,粉末性能在很大程度上决定了最终的激光选区熔化三维打印成形质量。通过分析可见,要想获得高质量激光选区熔化成形件,需要采用纯净度高、氧含量低、球形度好、粗细颗粒粉末配比混合合理、松装密度和振实密度高、流动性好、空心粉率低的粉末。