环保型自动刷辊装置研究与设计

吴修文 张洪为

(马钢集团设计研究院责任有限公司,安徽 马鞍山 243000)

在热轧带钢生产线中,由于热轧带钢表面附着氧化铁皮及灰尘,氧化铁皮表面层具有脆性,如果不及时清理,随着带钢进入夹送辊和矫直机内,这些氧化铁皮颗粒粉末就会被压入带钢,影响带钢表面质量,并且带钢经过夹送辊和矫直机辊,会产生大量粉尘颗粒,极大地影响了周围空气环境,危害身体健康。因此在提升带钢表面质量和提高生产线环保性能情况下,需要在热轧带钢生产线中设置带除尘系统去除氧化铁皮的刷辊装置。

现有清理带钢表面氧化铁皮装置除尘效果不佳,未设置相对封闭的除尘系统,除尘效果不佳。多数需要人工将收集盘清理,增加劳动成本。并且由于带钢厚度更换,刷辊的刷毛与带钢表面接触距离不能随着带钢厚度自动调整,当刷辊刷毛磨损后,不能及时调整刷毛与带钢接触面积,降低了去除氧化铁皮的效果[1],只能更换刷辊。故清理带钢氧化铁皮的刷辊的环保性、自动化程度直接影响生产效率和人员工作环境。因此,有必要对环保型自动刷辊装置进一步研究改进。

1 设备组成及技术特性

根据现有带钢氧化皮去除装置的优缺点,结合热轧带钢生产工艺特性,对环保型自动刷辊装置进行研究和设计。

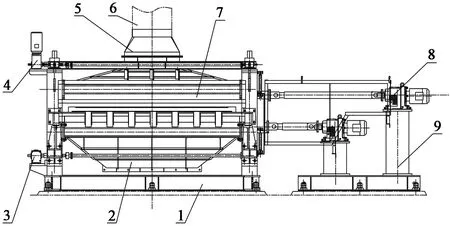

环保型自动刷辊装置主视图见图1。该装置设置在生产线夹送辊和矫直机前,可至少布置两台刷辊装置,包括机架、上刷辊和下刷辊、封闭除尘装置、刷辊升降装置。上下刷辊采用压板式钢丝刷毛,有效清除热轧带钢表面氧化铁皮。

1—机架;2—下除尘罩;3—下辊升降调整装置;4—上辊升降调整装置;5—上辊除尘罩;6—除尘管;7—侧面封闭帘子;8—刷辊驱动电机;9—电机底座。图1 环保型自动刷辊装置主视图Figure 1 Main view of environment-friendly automatic brush roller device

1.1 刷辊封闭除尘装置

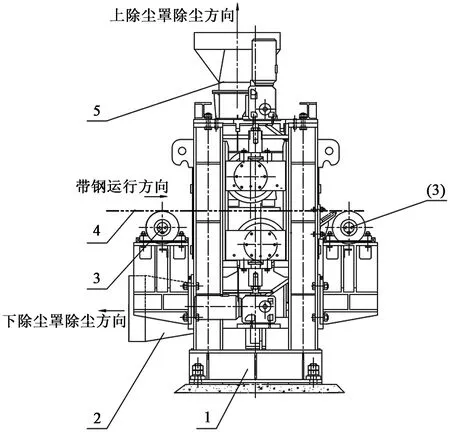

刷辊装置剖面结构图见图2。两刷辊沿机架竖直方向布置,变频电机驱动两刷辊旋转,根据现场实际运行情况试验得出最有效的旋转速度。上刷辊上方设置上除尘罩,该上除尘罩覆盖面积大于上刷辊轴向截面积,极大地提高了上刷辊除尘效果;下刷辊下方设置下除尘罩,下除尘罩覆盖面积大于下刷辊轴向截面积,将下辊刷带钢下表面的氧化铁皮或灰尘收集在下除尘罩中,并且上除尘罩、下除尘罩和整个框架形成相对封闭的环境,内部为负压。

1—下除尘罩;2—下刷辊;3—下辊顶杆;4—下辊轴承座;5—上辊轴承座;6—上辊除尘罩;7—上刷辊;8—十字形联轴器;9—刷辊驱动电机。图2 刷辊装置剖面结构图Figure 2 Sectional view of the brush roll device

刷辊装置侧视结构图见图3。上除尘罩顶部与上除尘接管接通,采用上吸式,下除尘罩一侧与下除尘接管接通,采用侧吸式。采用侧吸式,节省下辊空间,下除尘罩内部实现自动除尘,减少人工干预,提高生产效率。上除尘罩与上刷辊的轴承座固定连接,随上刷辊同步升降;下除尘罩与下刷辊的轴承座固定连接,随下刷辊同步升降。如此设置使得除尘罩与刷辊的距离始终不变,空腔压力保持一致,除尘效果较好。刷辊装置在带钢入口和出口位置分别设置自由托辊,避免短带钢导带头。

1—机架;2—下辊除尘罩;3—自由托辊;4—带钢;5—上辊除尘罩。图3 刷辊装置侧视结构图Figure 3 Side view of the brush roll device

1.2 刷辊升降调整装置

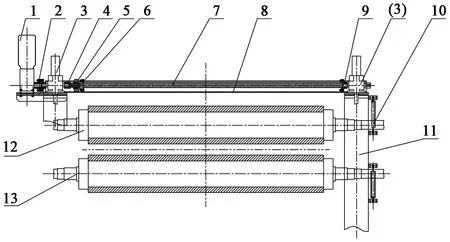

刷辊升降调整装置,精确调整、自动化程度高。自动刷辊的升降调整装置结构图见图4。现有清理氧化铁皮装置设置气缸或者油缸来控制辊的升降,但是缸的行程是固定的,并不能根据带钢厚度精确调整辊的升降量,并且不能保证两侧的同步性,刷辊刷毛磨损后,只能更换辊,影响生产效率。

1—驱动电机;2—弹性套柱销联轴器;3—螺旋升降机;4—过渡轴;5—胀紧装置;6—法兰套;7—中间硬性轴;8—整体底座;9—右侧法兰;10—线性位移传感器;11—框架;12—上辊;13—下辊。图4 刷辊的升降调整装置结构图Figure 4 Lifting adjustment device of brush roll

该升降调整装置的驱动电机通过弹性套柱销联轴器与左侧螺旋升降机连接,驱动电机启动,左侧螺旋升降机丝杆通过轴承座驱动上辊升降。

左侧螺旋升降机和过渡轴连接,过渡轴插入法兰套内,法兰套内设置胀紧装置,胀紧装置将过渡轴与法兰套紧密连接,形成固定端。中间硬性轴右侧连接右侧法兰,右侧法兰连接右侧螺旋升降机输入轴,右侧螺旋升降机的丝杆通过轴承座驱动上辊升降。结合以上机构,传动侧的左侧螺旋升降机和右侧的螺旋升降机通过中间硬性轴连接,实现同步,并且传动侧设置胀紧装置,为固定端,右侧为自由端。通过胀紧装置结构保证左侧螺旋升降机和右侧螺旋升降机传动同步性。

左侧驱动电机、螺旋升降机全部安装在整体底座上,整体底座通过螺栓和销安装在框架上,当需要更换辊时,只需要将整体底座拆卸,不需要单独拆卸驱动电机和螺旋升降机,并且减少电机、螺旋升降机二次回装的不精确性,操作维护简单高效,安全性高,提高生产效率。

与此同时,在框架侧壁上设置了线性位移传感器,用于精确控制辊升降量,并且线性位移传感器安装简单高效。还设置了控制下辊升降量与上辊升降量一致的辊升降调整装置。

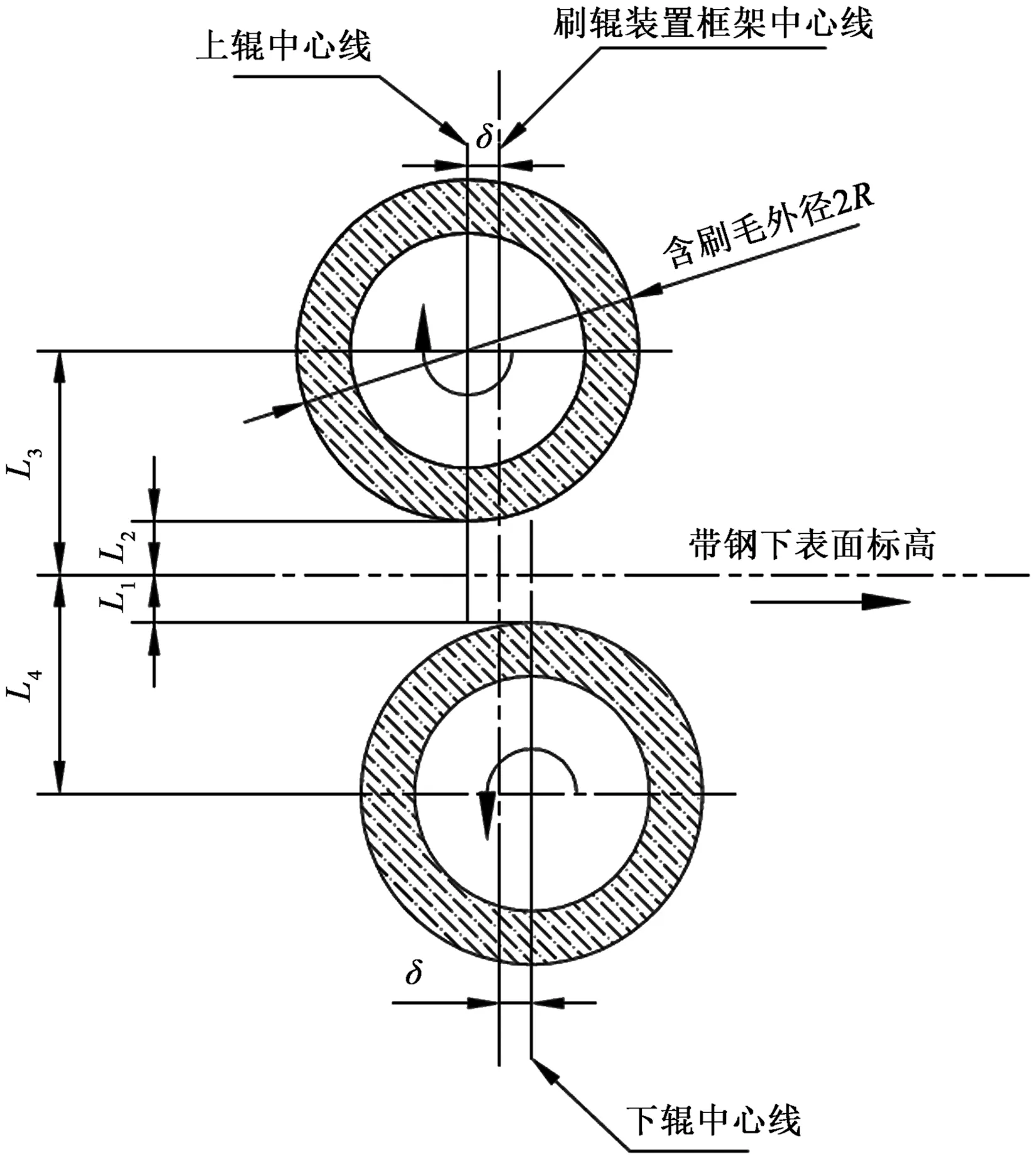

1.3 刷辊升降调整装置

上下刷辊初始状态图见图5。上下刷辊初始状态下,两辊打开,两刷辊的刷毛边与边距离为L1+L2,刷辊开始闭合进行刷洗工作时,上下刷辊旋转方向与带钢运行方向相反,为了保证带钢在运行方向上清理最大化,设置上下辊与刷辊装置框架中心线中心距δ,并且上下辊相对带钢接触面有一定旋转扭矩,有利于刷辊旋转清理。

图5 上下刷辊初始状态图Figure 5 Initial status of upper and lower brush rolls

上下刷辊刷带钢状态图见图6。上下刷辊闭合,由于带钢厚度不一样,所以设置线性位移传感器来控制升降调整量,上刷辊刷带钢上表面,下刷辊刷带钢下表面,刷辊的刷毛过盈带钢表面的过盈调整量可根据现场情况设定,但是,由于刷辊的钢丝刷毛为压板式装配,钢丝刷毛有一定长度,过盈调整量需要在刷毛长度范围内,并且需要经过多次试验和比对后得出最有效的过盈调整量。

图6 上下刷辊刷带钢状态图Figure 6 Upper and lower brush rolls status in the condition of brushing strip

如图6所示,可以得上辊升降调整参数的计算公式为:

R=L3-X1+(S1-t)

(1)

式中,R为含刷毛的刷辊半径;L3为辊中心距离带钢下表面高度;X1为线性位移传感器升降调整量;S1为上辊刷毛过盈带钢上表面的过盈量;t为带钢厚度。

根据公式(1),得出上辊线性位移传感器升降调整量X1=L3+S1-t-R。

同理,得出下辊线性位移传感器升降调整量X2=L4+S2-R。

将上下辊升降调整量X1和X2写入控制程序中,根据带钢厚度,刷辊自动调整最佳升降量,达到最佳清理效果,充分利用刷毛,减少备件损耗和成本。

刷辊旋转线速度、过盈量参数关系图见图7。通过分析现场采集运行数据,其中带钢厚度t、带钢运行速度Vt、刷毛长度L为控制量,刷辊旋转线速度Vr、刷辊超过带钢表面过盈量S为被控量,最终,经过该刷辊装置清理后,以带钢表面氧化铁皮的清洁程度为实验指标,得出最有效的关键参数。如图7所示,当刷辊旋转线速度Vr=1.6Vt,过盈量S=L/2,刷辊清理带钢表面清洁度占比最佳。

Vt—带钢运行速度;L—刷毛长度。图7 刷辊旋转线速度、过盈量参数关系图Figure 7 Parameters relationship between brush roll rotation linear speed and magnitude of interference

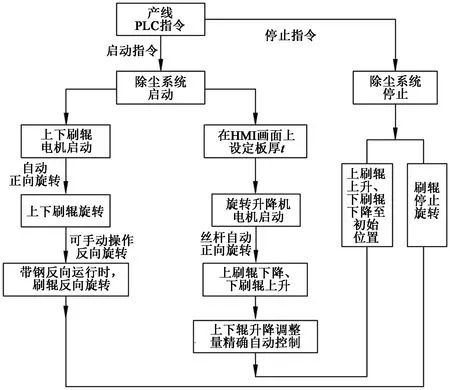

2 自动控制原理框架

系统自动控制原理框架图如图8。刷辊旋转主电机旁操作箱设本地/远程选择开关、急停按钮(自锁)以及正转、反转和停止按钮。

图8 系统自动控制原理框架图Figure 8 System automation control principle

刷辊螺旋升降机电机旁操作箱设本地/远程选择开关、急停按钮(自锁),正转、反转和停止按钮。每台螺旋升降机电机行程设上下极限位保护。

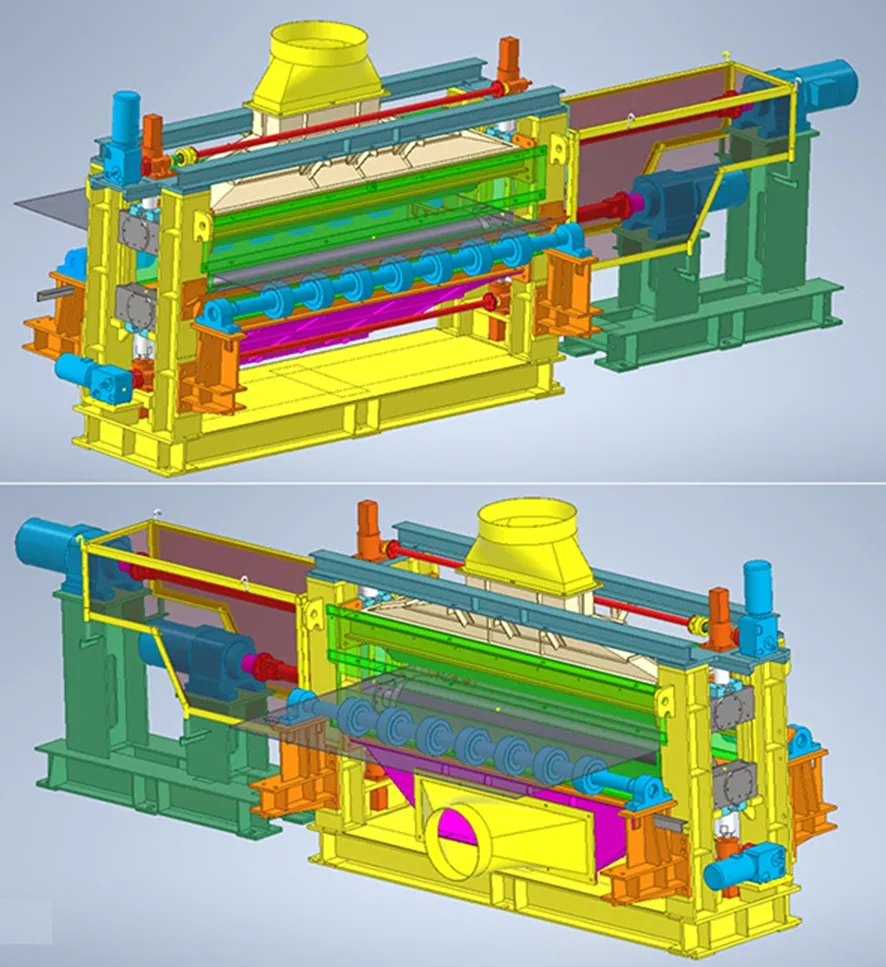

3 整机仿真设计和分析

环保型刷辊装置三维仿真设计图如图9。基于Inventor三维仿真设计软件,建立环保型自动刷辊装置的三维模型,以运动仿真方式验证了构建模型的有效性。进行参数辨识,多变量协同优化设计[2],在三维环境中,模拟上下辊旋转和升降调整量参数,在生产前,进行优化设计,最终设计出有效的环保型刷辊装置。

图9 环保型刷辊装置三维仿真设计图Figure 9 Three-dimensional simulation design of environment-friendly brush roll device

4 结束语

该环保型刷辊装置经过多项系统和装置优化设计后,有效解决了现有清理带钢表面氧化铁皮装置除尘效果不佳,工作环境恶劣,生产效率低,维护不便等问题。该装置优化了工作环境,自动化程度高,操作维护简便,提高了生产效率。在自动化程度高度发展的冶金行业,本研究与设计可有效运用在除了热轧带钢生产线等其他冶金行业相关领域,前景广阔。