新型三丝摆动电渣焊的研制与应用

杨志峰

(中国第一重型机械集团公司,黑龙江 齐齐哈尔 161042)

电渣焊是利用电流通过熔渣所产生的电阻热作为热源,将填充金属和母材熔化,凝固后形成金属原子间牢固连接。丝极电渣焊多应用于厚板件的焊接,其具有焊接效率高,焊缝成型好、板材变形小等优点。目前,电渣焊设备及工艺极少有厂家研究,但这种焊接工艺方法在重型机械生产过程中可以解决很多实际问题,比如节省焊接材料、废料拼接再利用等。

我公司作为生产重型机械设备的公司,受标准中厚板材尺寸限制,经常需要将中厚板对接成为形状复杂的机器零部件。20世纪90年代以前这些工作都是靠一台50年代的老式电渣焊来完成。这台老设备存在焊接电流无法调节、提升速度无法调节、焊口两侧停留时间无法调节、摆动精度极差、无法单丝启动等等诸多问题,这些问题的存在直接导致了焊缝质量难以达到质检要求。随着合作产品的增多,质量要求越来越严格,这台设备逐渐被废弃不用了。

为弥补这一工序的空缺,后期中厚板的对接基本是靠埋弧堆焊来完成。在焊接过程中为了控制变形,每焊两、三道焊缝就需将整个工件翻转180°焊接其对称面,生产效率极低,即使这样也很难控制住焊接变形。而且埋弧焊的焊接工艺复杂,需要将焊接工件提前加热,在焊接过程中需要在焊接处不断添加焊剂,焊接过程复杂而且容易夹渣,同时在某些无法加工焊接坡口的部位,埋弧堆焊更是鞭长莫及、无法施焊。

而电渣焊焊接方法的好处在于它是利用电流通过液状熔渣所产生的热量来熔化金属。因为渣池中的熔渣具有导电性,并且有较大电阻,在电流自焊丝通过熔渣至焊件过程中产生高温,将焊缝边缘和焊丝熔化,从而形成金属熔池,沉积在焊缝下部,焊缝两面用水冷滑块挡住,使焊缝成型。焊接的具体步骤简要概括为:(1)在下方引弧板处起弧造渣;(2)形成铁水熔池;(3)随着焊丝和母材的融化,熔池沿着焊缝方向逐渐升高;(4)在两侧水冷挡块的作用下,下方熔融部位冷却凝固;(5)在上方焊缝终止部位设置的收弧板处结束焊接。这种焊接方式类似于电渣炉冶炼过程。电渣焊机焊接时先通过焊丝熔化和焊剂的作用形成渣池,这一过程叫“造渣”,随着设备的向上行进和焊丝的不断熔化添加,在渣池下面就会形成铁水熔池(焊缝两侧有水冷夹板,形成局部铁水容器),因其每根焊丝间电压相位差为120°,在铁水熔池中会形成“搅拌”效果,有利于杂质上浮渣层,同时也会避免铁水与空气直接接触,具有焊接时间短、变形小、质量高等优点。

在没研制这套电渣焊焊接设备之前,我们公司曾经做过市场咨询,在国内很少有能够生产满足我公司要求的这种大型电渣焊焊接设备,即使有也费用昂贵,整套设备需要近千万元。所以我们研制出的这种既能满足中厚板焊接工艺要求,同时又拥有较高的焊接效率及焊接稳定可靠性的高性价比的焊接设备对于目前国内外的中厚板焊接具有较高的实用价值。

1 系统组成

该新型三丝摆动电渣焊接设备在我公司主要用于相同或不同厚度的中厚板材对接,以及中厚板与成型零部件对接的焊接。该焊接设备主要包括焊接电源、送丝机构、PLC控制器、外围总线输入输出设备、焊接机架等单元。PLC作为中央控制器的总控单元,将各个控制模块连接成有机整体,实现设备的自动焊接。

该自动焊接设备的控制原理图如图1所示。其简要的原理为,当设备和水冷滑块就位后,控制单元向PLC发出指令,焊接电源同时得电启动,1丝执行机构推动焊丝向前走,接触到工件立即起弧,此时加入焊剂“造渣”。形成钢渣熔池后,2丝/3丝开始启动引弧,同时摆动机构开始工作,视实际情况调节摆动速度,两侧停留时间由“摆动停留控制”单元设定,根据显示单元的数值调节电源电流电压,以达到工艺要求。随着焊丝和母材的熔化,钢渣液面不断上升,达到水冷滑块2/3位置时,启动“升降执行机构”,焊接单元按设定速度带动水冷滑块缓慢上升,最终将两块母材融为一体。这种设备可以实现100~550 mm厚度钢板的全覆盖焊接,速度快,质量好。

图1 系统控制原理简图Figure 1 Schematic diagram of system control principle

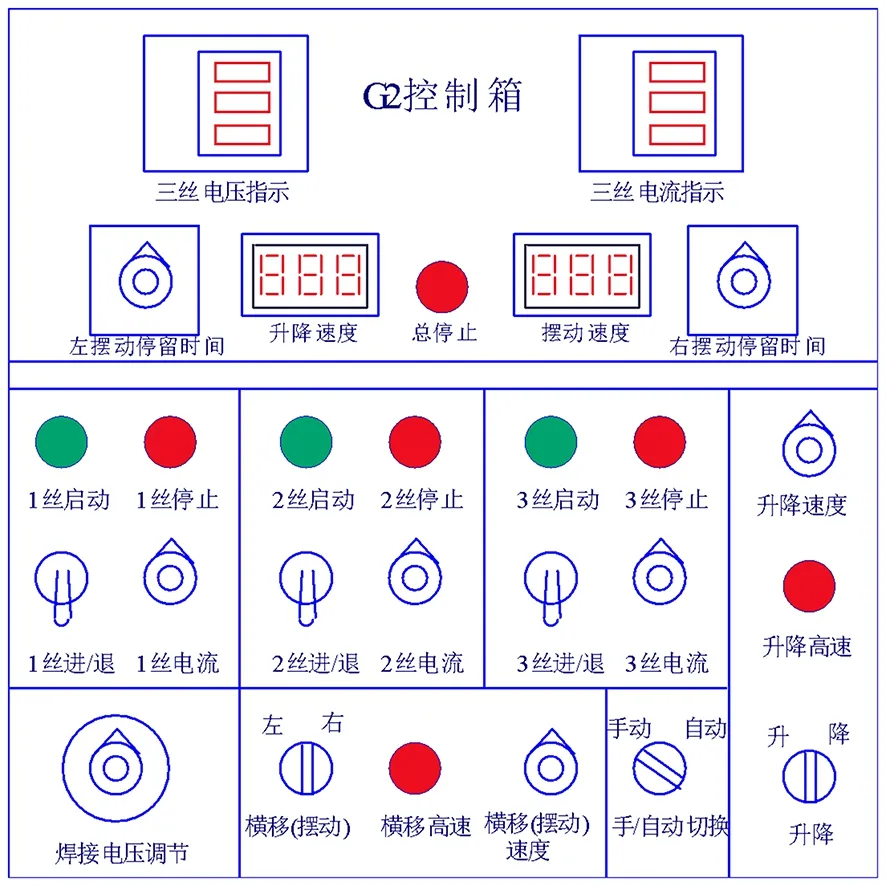

在焊接动作设置上,控制单元有手动/自动、1丝启/停、2丝启/停、3丝启/停、摆臂前/后、滑板升降、1丝送/抽、2丝送/抽、3丝送/抽、总停弧、升降/前后高速移动等功能。设置有模拟起弧功能,方便操作者在不启动电源的情况下,调整摆动速度、摆动宽度、停留时间、升降速度等参数。

元器件选用上,大胆地采用了很多新技术产品。如采用新型PLC作为控制单元,无刷直流电机作为焊接设备的送丝电机,变频调速作为摆动控制,HMI人机交互界面作为数据指令输入,总线控制等等。这些产品以前很少应用到焊接设备上,我们通过采用这些元器件不仅让设备的自动化程度大大提高,而且使用操作更加简便,同时提高了设备的模块化程度,维修起来也更加方便快捷。

1.1 控制单元

控制单元是该自动焊接设备的核心,在整个控制系统中起着主要作用。其承担的主要任务为:(1)存储控制程序。(2)控制升降机构、送丝机构、摆动执行机构。(3)控制摆动停留时间。(4)参数存取、断电记忆、手动干预等功能。

鉴于对系统的可靠性、运算处理速度及精度要求,本设备控制单元选用的是某厂家生产的高性能PLC,该PLC具有性能可靠,体积小巧,运算速度快,价格适中,多功能、多用途,具有很高的性价比。采用一台某厂家生产的HMI作为指令及参数的输入设备,通过采用该人机界面,可以实时与其他模块进行通信,调整部分焊接工艺参数,简化线路的同时也提高了设备的稳定性。

1.2 运动执行单元

运动执行机构包括无刷电机、电机控制器、减速机构和机械机构,是实现设备升降、伸缩、送丝、摆动等运动的关键控制单元,要求具有较高的稳定性、控制精度和响应速度。本送丝系统采用三台国产无刷直流电机作为送丝驱动电机。无刷直流电机具有调速范围宽、低速扭矩较大,相比于普通直流电机,因不需要通过碳刷接触换向,使用寿命更长(是有刷电机寿命的5倍以上),寿命周期内基本上免于维护。

选用进口欧姆龙小型变频调速控制器和国产小型交流减速电机作为摆动单元,同样具有调速范围宽、免维护等优点。

从国内外焊接设备的共性来看,各单元基本上选用的都是有刷直流电机,其缺点就是故障率高、耐高温性能不强,使用寿命低,选用无刷直流电机很好地解决了这个问题。

1.3 焊接电源系统

本设备焊接系统包括焊接电源、焊接电源控制箱、焊接控制线路。该焊接电源采用某厂家生产的三相交流焊接变压器。该焊接电源具有六个焊接电压档位调节,通过焊接控制柜可实现不同电压之间的切换,达到不同电压的焊接效果。同时该电源具有暂载率高的优点,在三丝同时焊接工作时,当焊接电流900 A时,暂载率可达100%;在焊接电流1000 A时,暂载率也可达到80%。该型号焊接电源具有结构简单、工作可靠、焊接过程中发热量小、易维护等优点,同时该焊接电源还具有良好的起弧、收弧及焊接性能,对于该设备在厚板高暂载率长时间焊接过程中,极大提高了设备的可靠性。

电焊机结构如图2所示。

1—G1控制柜;2—焊丝;3—三丝送丝轮;4—焊枪角度调节手轮;5—升降执行机构;6—G2控制箱;7—摆动机构左右调节手轮;8—摆动前后限位;9—三个焊丝的焊枪;10—焊嘴;11—1丝干伸;12—2丝干伸;12—3丝干伸。

2 设备的起弧、焊接、停弧

2.1 焊接前准备

(1)摆放并固定好工件,使焊缝水平垂直于地面,焊缝下面的引弧位置垫高至600 mm左右。

(2)在焊缝起弧位置和收弧位置分别焊接150 mm左右的引弧板和收弧板,引弧板和收弧板要焊接牢固,避免焊接过程中掉落伤人。

(3)焊缝正面和背面点焊水冷滑块固定支座,安装好水冷滑块,检查水冷滑块与工件之间是否有缝隙,以保证焊接过程中不会漏渣;同时也要保证滑块没有渗漏以免焊接过程中漏水,迫使焊接过程中焊接中断;最后检查水冷滑块的进出水方向,确保水冷滑块下端进水,上端出水,以防焊接时水冷滑块被堵塞,造成爆炸伤人。

(4)根据板材厚度选择1~3根焊丝,焊丝盘用垫铁垫起至合适高度,三个焊丝盘之间要有足够的安全距离,避免焊丝接触短路,同时焊丝盘底部也要做好绝缘处理。

(5)摆放好设备,使焊枪与工件垂直。穿引焊丝至送丝轮处。

2.2 焊接

以下所描述的各控制开关均在焊接机头位置的G2控制箱上,如图3所示。

图3 焊接控制操作面板Figure 3 Welding control operation panel

(1)设备送电,启动送丝单元,将焊丝推送至焊枪焊嘴处,伸出30 mm左右。

(2)启动“横移前/向”动作单元,将整个送丝机构向前推进,使1丝焊枪焊嘴处到达焊缝的最深处,接近背面的水冷滑块位置。

(3)将“手动/自动”开关打到“手动”位置,按下“1丝启动”按钮,送丝机构在“前/后限位”的控制距离范围内模拟摆动(模拟摆动时焊接电源不启动,焊丝上没有电压)。此时,送丝机构模拟的是焊接时的“摆动”状态。

(4)调整“前/后限位”的位置,使焊枪摆动范围达到焊缝的熔接厚度要求。调整左右位置手轮和焊枪角度手轮,使焊枪与焊缝两侧内壁达到平行位置。调整摆动前后位置的停留时间。

(5)按下停止按钮,模拟焊接摆动停止动作。

(6)反复调整“升/降”按钮,使焊嘴到达下面引弧板合适位置。

(7)将“手动/自动”开关打到“自动”位置,启动1丝焊接程序,焊接电源启动。1丝送丝机构推送带焊接电压的焊丝与工件引弧板接触起弧。

(8)1丝起弧后,向起弧位置投放造渣焊剂,随着焊丝的熔化形成熔渣池。然后参照电流电压显示仪表,调整焊接电流和焊接电压至工艺要求范围内。

(9)渣池形成后,再依次启动其他两根焊丝。调整焊接电流和焊接电压至工艺要求范围内。

(10)在启动2丝和3丝的同时,启动摆动程序开关,向右旋转摆动旋钮,摆动起始方向从左至右,向左旋转摆动旋钮,摆动起始方向从右至左。设备将会按照设定的摆动距离、停留时间等参数进行焊接作业。

(11)根据工件薄厚,选择1~3根焊丝进行焊接。

(12)焊丝全部启动后,根据熔池的上涨速度,启动“上升”功能,升降机构带动整个机头溜板向上升起,并调整上升速度与之匹配。

2.3 焊接结束

(1)整个焊接过程由下至上,当到达收弧板位置时,根据熔接情况,选择单根焊丝停弧,还是总停弧。单根焊丝停弧时,送丝动作停止,但摆动动作正常。总停弧时全部动作停止。

(2)将焊枪移出焊缝位置,把立柱控制柜上的“远控/近控”开关打到“近控位置”,启动G1柜上的“下降”开关,把焊接机头降至合适位置抽出焊丝。

(3)收拾好工辅具,把设备及焊丝吊放到指定位置,焊接结束。

3 焊接效果

该设备研制成功使用至今,对100~550 mm的厚板进行过多次焊接测试,在测试期间焊机电源采用满载功率,在暂载率100%的情况下单次最长连续工作时间达到20 h以上,足以可见该焊接设备性能稳定可靠。由于采用三丝设计,设备的熔敷率也大大提高,保证焊接效率的同时也减少了板材的变形量,提高焊接质量。在焊接完成对焊接板材焊缝进行无损检测,焊缝成型良好,达到了焊接工艺要求。

4 结束语

通过本次对电渣焊焊接设备研制改造,不仅满足了对厚板焊接质量工艺的要求,同时也提高了厚板的焊接效率。设备实现了信息化升级,提高了设备与人之间的通讯环境,能够更好地执行焊接各项指令操作。所以该焊接设备良好的焊接性能和可靠的稳定性能够为国内的厚板焊接设备领域提供一定的借鉴和参考价值。