化学浸泡作用下热冲击花岗岩物理特性与导热性能演化机制

潘继良,郭奇峰✉,任奋华,张 英,武 旭

1) 北京科技大学土木与资源工程学院,北京 100083 2) 北京科技大学金属矿山高效开采与安全教育部重点实验室,北京 100083 3) 北京市市政工程研究院,北京 100037

地热资源作为一种绿色低碳、储量巨大的可再生能源,对于我国实现“双碳”目标和未来能源结构调整具有重要战略意义[1-3]. 干热型地热资源赋存于地下低孔隙度或低渗透性的高温岩体中,温度在180 ℃以上,通常需要建造人工储层进行热能提取,如当前应用较广的增强型地热系统(Enhanced geothermal systems, EGS). 在地热储层改造期间,通过水力压裂、热刺激和化学刺激等手段增加干热岩储层的孔隙度和渗透率,进而提高热储体积和换热面积[4-5]. 其中,热刺激是通过注入低温流体介质诱发干热岩产生冲击热应力,使高温岩体发生热破裂进而达到形成裂缝的目的[6-7]. 化学刺激是以低于地层破裂压力的注入压力把酸碱溶液注入地层激发裂隙网络,具有穿透性能好、诱发地震风险性低等优点[8-10]. 热刺激引发的热冲击作用可促进岩石基质内微裂纹的萌生和扩展,而化学刺激可溶解裂隙表面的可溶性矿物或井筒附近的沉积物,激活已有裂隙或产生新的裂隙,进一步改善注入井和生产井的连通性,因此可将热刺激和化学刺激作为水力压裂的辅助手段[11-12]. 然而,热冲击作用和化学溶蚀作用同样也会引起高温岩体密度、孔隙率、纵波波速和导热性能等物理参数的改变,给地热系统的寿命和安全带来很大的不确定性[13-15].

近年来,国内外学者对热冲击和化学溶蚀作用下的岩石物理性质开展了大量的研究,但主要偏向于分析单一因素的影响[16-19]. 在岩石受高温和溶液侵蚀共同作用研究方面,Farquharson等[20]以法国Soultz地热储层化学增产为工程背景,考虑700 ℃以内不同温度和不同浓度HCl溶液的作用,分别研究了花岗岩受热刺激和酸化刺激后的孔隙特征和渗透特性,发现热刺激比酸化刺激更有助于提高花岗岩的孔隙率和渗透率;Huang等[21]考虑隧道围岩遭受火灾及地下水化学侵蚀的特殊情况,先对花岗岩、砂岩和大理岩进行了1000 ℃以内的高温处理,之后放入酸性Na2SO4溶液中浸泡7 d后取出,发现高温和酸腐蚀会使岩石表面变得更加破碎,试件的质量损失量和孔隙率会随着温度的升高和酸性溶液的侵蚀呈增大趋势,纵波速度和导热系数则逐渐降低;李哲等[22-23]考虑了高温与蒸馏水、酸性溶液和碱性溶液之间的共同作用,将砂岩分别放入蒸馏水、酸性HCl溶液和碱性NaOH溶液中浸泡90 d,然后开展了800 ℃以内不同温度梯度的热处理,从宏观和微观两个层面探讨了高温和化学溶蚀作用对砂岩物理力学特性的影响.

此外,随着高放核废物地质处置、深部矿产资源开采、岩体结构火灾后施工等地下工程的持续推进,岩体在高温作用后同样可能面临着长期水化学环境的影响. 因此,本文对25~600 ℃范围内不同温度热冲击作用后的花岗岩开展了酸性和中性化学溶液长期浸泡试验,基于超声检测、核磁共振测试、热常数分析和扫描电镜试验,分析了化学浸泡作用下不同温度热冲击花岗岩试件的密度、孔隙率、纵波波速、导热系数和热扩散系数等物理参数随热冲击温度的演化规律,定量表征了部分关键参数与热冲击温度之间的函数关系,建立了密度孔隙率、导热系数、热扩散系数与纵波波速之间的内在关联性,并揭示了化学浸泡作用下热冲击花岗岩物理性质和导热性能发生变化的微观机制.

1 试验方案

1.1 试件矿物成分分析

化学浸泡作用下热冲击花岗岩的物理化学性质与其矿物成分密切相关. 将初始花岗岩试样研磨成粉末状后,通过XRD衍射分析对样品成分进行测定,分析结果表明,花岗岩试样的主要矿物成分及质量占比分别为:石英(SiO2,17.0%),钠长石(Na2O·Al2O3·6SiO2,25.7%),钙 长 石(CaO·Al2O3·2SiO2,45.0%),正长石(K2O·Al2O3·6SiO2,10.0%),云母及其他矿物(2.3%),由花岗岩分类三角图可以判定为花岗闪长岩.

1.2 试件处理流程

如前文所述,在EGS工程中,可采用热刺激和化学刺激相结合的方式作为水力压裂的辅助手段,以期在冷水诱发注入井近场围岩产生热破裂形成热致裂缝之后,通过化学溶剂进一步溶蚀岩体基质和裂缝中的可溶性矿物,增大干热岩储层的孔隙率和渗透性. 目前常用的化学刺激剂多为酸性溶液,主要为质量分数在10%~15%范围的HCl溶液,或HCl与HF组成的混合溶液(土酸)[24].基于以上工程背景,在室内模拟试验中,把上述流程简化为高温花岗岩试件先遇水冷却,之后再发生化学浸泡作用的试验过程.

除热物理参数测试所用试件为高度和直径分别为25 mm和50 mm的巴西圆盘试件外,其余试件均为圆柱体试件,高度和直径分别约为100 mm和50 mm,高径比为2∶1. 通过对试样的端面进行抛光处理,确保2个端面的粗糙度小于0.2 mm,不平行度在±0.1%以内,使加工后的试件满足国际岩石力学学会(ISRM)建议标准. 为了尽可能降低岩石材料自身的非均质性和各向异性给试验结果带来的误差,所有试件取自同一块完整的岩体,加工完成后通过称重、尺寸测量、核磁共振试验和超声波检测对试件进行筛分,筛选出的试件的密度、孔隙率和纵波波速的范围分别为2.61~2.64 g·cm-3、0.54%~0.56 %和4650~4790 m·s-1,保证了所有样本的密度、孔隙率和纵向波速的偏差均小于3%.

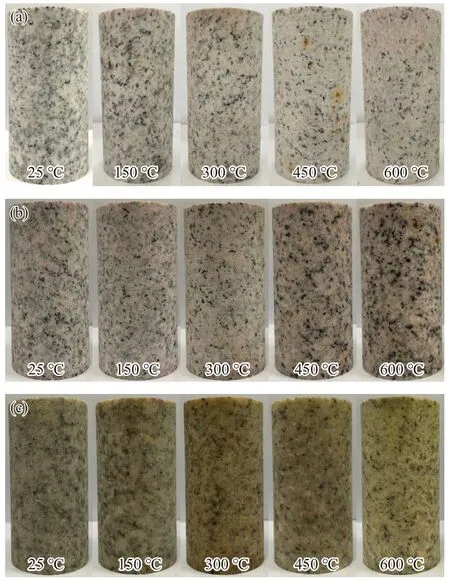

首先,采用快速升温箱式电炉(马弗炉)对试件进行高温处理,试验选取的温度水平包括25、150、300、450和600 ℃,控制升温速率为5 ℃·min-1,降低加温过程中由不均匀温度分布引起的冲击热应力对岩石热膨胀行为的影响,当达到各个预设温度时,保持恒温状态2 h,确保试件受热均匀;之后,将高温试件从马弗炉里取出,快速放入20 ℃的冷水中进行热冲击,遇水冷却时间为1 h,待试件完全冷却后取出擦干,然后移入105 ℃的恒温箱中烘干,直至试件充分干燥;最后,将热冲击后的试件分为3组,其中1组保持自然干燥状态模拟仅受热冲击作用,1组浸泡在质量分数为10%的HCl溶液中模拟热冲击后的化学浸泡作用,1组浸泡在中性蒸馏水中作为化学浸泡试验的对照组.以溶液pH保持恒定作为化学反应结束的标志,确定试验浸泡周期为48 d. 高温和化学浸泡作用对花岗岩物理性质的改变可视为一种材料改性的过程,为了便于表述,下文把“化学浸泡作用下不同温度热冲击花岗岩试件”统一简称为“热化改性花岗岩试件”. 热化改性花岗岩试件表面形貌变化特征如图1所示.

图1 热化改性花岗岩试件表面形貌变化特征.(a)未浸泡;(b)蒸馏水浸泡;(c)盐酸溶液浸泡Fig.1 Change characteristics of the surface morphology of thermalchemical-modified granite: (a) non-immersion; (b) immersion in distilled water; (c) immersion in HCl solution

1.3 参数测定试验设备

通过数显游标卡尺和高精度电子秤分别对热化改性花岗岩试件进行尺寸测量和称重,利用超声检测技术、核磁共振技术和瞬态平面热源法分别测定花岗岩试件的纵波波速、孔隙率和热物理参数(导热系数和热扩散系数),采用的试验设备分别为ZBL-U5200非金属超声检测仪、MesoMR岩心核磁共振成像分析仪和Hot Disk TPS 2500S热常数分析仪. 其中,纵波波速可用来评价岩体内部的缺陷和损伤程度,孔隙率可体现岩体介质内流体的传输性能,导热系数和热扩散系数可反映岩体材料发挥蓄放热的能力,以上参数均关系到干热岩储层热交换的可传播范围. 在测定纵波波速和热物理参数前,对试件进行烘干处理,保证测量结果不受含水率的影响. 在开展核磁共振试验前,利用真空加压饱水装置对试件进行抽真空后负压饱水24 h. 为了减小实验误差,对每个试件的各类参数均测量3次后取平均值.

2 试验结果分析

2.1 质量、体积和密度演化特征

对热化改性花岗岩试件进行编号,N、TW和TH分别代表热冲击后的未浸泡、蒸馏水浸泡和质量分数为10%的HCl溶液浸泡环境,U0~U4依次代表25~600 ℃范围内预设的5个热冲击温度水平. 为了减小由加工精度和人为测量带来的误差,每种情况均设置了2块试件,以测量结果的平均值作为试验数据,得到改性花岗岩试件的基本物理参数如表1所示. 表中,D0和Da分别为改性前后试件的平均直径,H0和Ha分别为改性前后试件的平均高度,V0和Va分别为改性前后试件的平均体积,m0和ma分 别为改性前后试件的平均质量,ρ0和ρa分别为改性前后试件的平均密度.

表1 热化改性花岗岩试件基本物理参数Table 1 Basic physical parameters of thermal-chemical-modified granite

为了尽可能缩小由人工测量带来的实验误差,更准确地表征热化改性花岗岩试件的体积、质量和密度变化规律,定义体积变化率ηV、质量变化率ηm和 密度变化率ηρ分别如下:

热化改性花岗岩试件的体积变化率ηV随热冲击温度变化规律如图2所示. 可以看出,在常温25 ℃状态下,由于溶液的溶蚀作用,浸泡试样的体积均出现了不同程度的下降. 在高温热冲击作用后,试件的体积随热冲击温度的升高不断增大,在超过450 ℃后增长速率加快. 究其原因,高温作用导致花岗岩所含矿物晶粒出现热膨胀现象,进而产生不可恢复变形[16]. 在450~600 ℃温度区间内,石英晶粒在573 ℃时由α相转变为β相,晶粒体积产生剧烈膨胀并伴随有晶内和晶间裂纹的萌生,因此试件的体积增速加快. 此外,热冲击花岗岩试件会与溶液之间发生一系列物理化学反应,导致试件表面部分矿物溶解,进而引起试件体积出现不同程度的缩小. 在相同热冲击温度下,体积增长率从大到小依次为未浸泡>水浸泡>酸浸泡试件.但总体而言,即使在600 ℃热冲击作用后,花岗岩试件的最大体积增长率也仅有2.14%.

图2 热化改性花岗岩试件体积变化率随温度变化规律Fig.2 Variation law of the volume change fraction of thermal-chemicalmodified granite with temperature

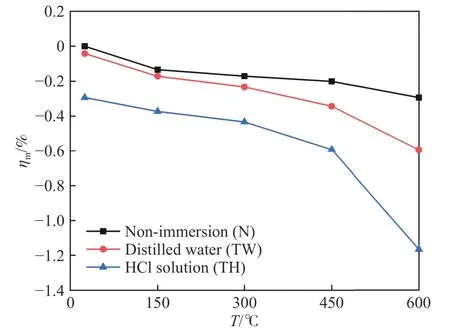

热化改性花岗岩试件的质量变化率ηm随热冲击温度变化规律如图3所示. 可以发现,热冲击会导致花岗岩试件出现质量损失,且热冲击温度越高质量下降越明显. 结合相关文献的研究成果可知[25-26],在本文试验选取的温度范围内,试件的质量损失主要以脱水为主,在300 ℃以内主要脱去层间水和吸附水,在300 ℃以后逐渐脱去结构水和结晶水,在450 ℃以后逐渐伴随有部分矿物的氧化和分解,因此表现为在25~450 ℃范围内试件质量下降较为缓慢,在450 ℃之后质量快速下降. 此外,水浸泡和酸浸泡将引起试件矿物成分发生不同程度的溶解,导致试件质量进一步下降,其中以酸浸泡试件质量下降最为显著.

图3 热化改性花岗岩试件质量变化率随温度变化规律Fig.3 Variation law of the mass change fraction of thermal-chemicalmodified granite with temperature

热化改性花岗岩试件的密度变化率ηρ随热冲击温度变化规律如图4所示. 可以看出,试件密度会随着热冲击温度的升高而降低,且在相同热冲击温度下,未浸泡、水浸泡和酸浸泡试件的密度较为接近. 从前文分析可知,相较于热冲击后的未浸泡试件,水浸泡和酸浸泡试件的体积和质量均出现了不同程度的下降,因此反映在密度上并未出现明显的变化. 然而,密度的变化不仅是试件体积与质量变化的综合体现,同时也是引起其他物理参数(如纵波波速、孔隙率和导热系数等)发生改变的主要原因之一,因此可以通过密度的变化来表征热冲击温度对花岗岩试件的劣化程度.

图4 热化改性花岗岩试件密度变化率随温度变化规律Fig.4 Variation law of the density change fraction of thermal-chemicalmodified granite with temperature

2.2 纵波波速定量分析模型

热化改性花岗岩试件的纵波波速v随热冲击温度变化规律如图5所示. 从整体上来看,纵波波速随热冲击温度的升高近似呈线性下降的趋势.热冲击作用导致花岗岩内部形成大量损伤裂纹,当声波发射探头发出声波信号时,这些微孔隙或微裂隙的存在使纵波信号在传播进程中不断被反射、衰减,从而导致试件的纵波波速发生显著降低. 而溶液的溶蚀作用又将进一步增大微裂纹的张开度和长度,甚至引起更多新裂纹的萌生和扩展,因此在相同热冲击温度下,纵波波速从高到低依次为未浸泡>水浸泡>酸浸泡试件.

图5 热化改性花岗岩试件纵波波速随温度变化规律Fig.5 Variation law of the longitudinal wave velocity of thermalchemical-modified granite with temperature

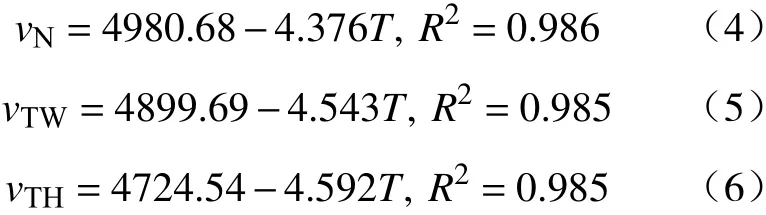

拟合结果发现,热化改性花岗岩试件的纵波波速与温度之间近似呈线性关系,线性拟合关系式的相关系数R2均大于0.98,拟合效果良好. 拟合得到的纵波波速定量分析模型表达式如下:

其中,T为热冲击温度,℃;vN、vTW和vTH分别为热冲击作用后未浸泡、水浸泡和酸浸泡试件的纵波波速,m·s-1.

2.3 孔隙率定量分析模型

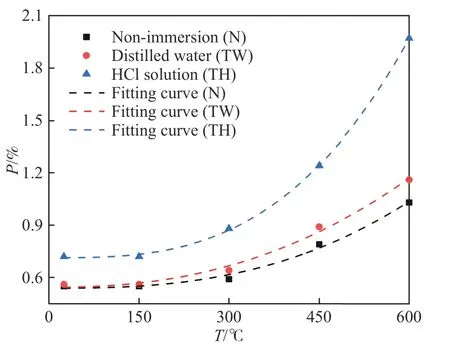

热化改性花岗岩试件的孔隙率P随热冲击温度变化规律如图6所示. 可以看出,常温未浸泡状态下花岗岩试件的孔隙率仅有0.55%,具有很强的致密性,流体很难进入花岗岩内部. 对于150 ℃热冲击试件,其孔隙率与常温试件基本一致;在300 ℃以上温度区间,随着热冲击温度的升高,孔隙率增长速率逐渐加快,说明该温度水平及以上区间的热冲击对试件内部孔隙结构的影响更加显著. 因此,在选取的试验温度水平下,认为300 ℃是热化改性花岗岩试件孔隙率发生转变的阈值温度.

图6 热化改性花岗岩试件孔隙率随温度变化规律Fig.6 Variation law of the porosity of thermal-chemical-modified granite with temperature

对比不同化学浸泡作用下热冲击花岗岩的孔隙率测定结果可以发现,在300 ℃以内,水浸泡试件的孔隙率与未浸泡试件较为接近;在300 ℃及以上高温热冲击后,水浸泡试件的孔隙率开始略高于未浸泡试件,溶液的溶蚀作用逐渐增强. 在相

同热冲击温度下,孔隙率从大到小依次为酸浸泡>水浸泡>未浸泡试件,其中酸浸泡试件的孔隙率增长幅度最为明显. 酸浸泡试件在600 ℃时的孔隙率约为常温状态时的2.74倍,约为热冲击后未浸泡时的1.91倍. 因此,通过注入酸性溶液可以有效提升热冲击花岗岩的孔隙率.

拟合结果发现,孔隙率与热冲击温度之间呈非线性正相关,且二者近似呈幂函数关系,拟合关系式的相关系数R2均大于0.99,拟合效果很好. 拟合得到的孔隙率定量分析模型表达式如下:

其中,PN、PTW和PTH分别为热冲击作用后未浸泡、水浸泡和酸浸泡试件的孔隙率,%.

2.4 热物理参数定量分析模型

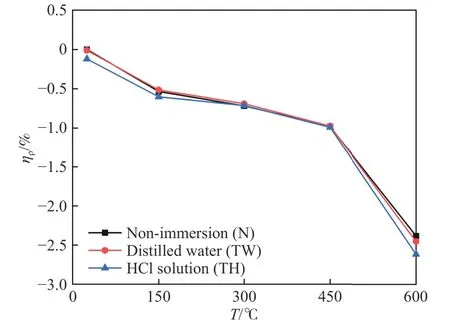

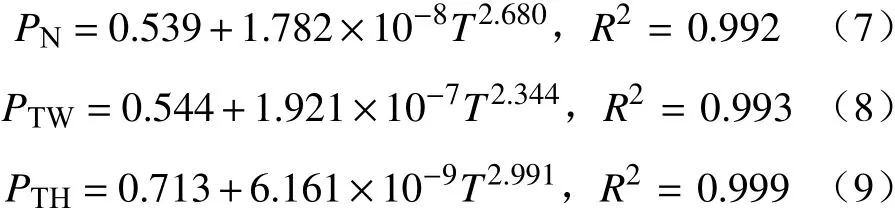

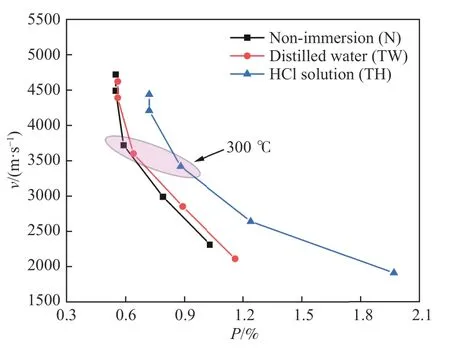

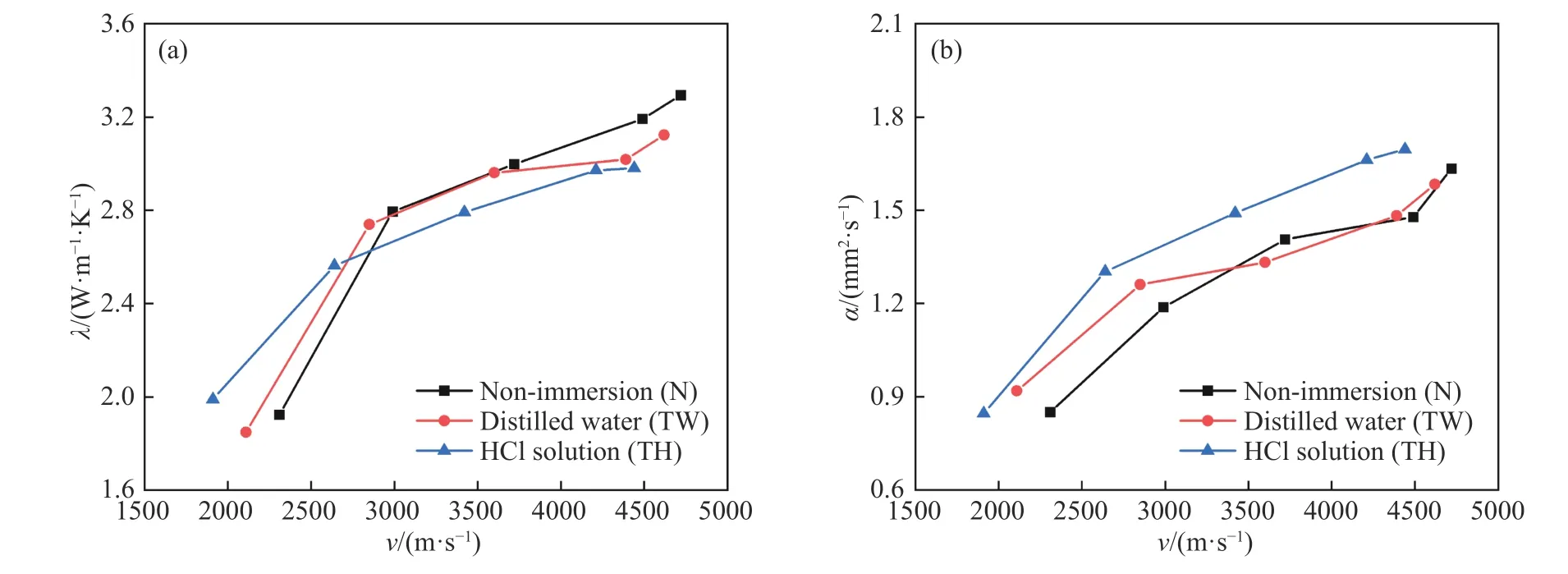

热化改性花岗岩试件的导热系数λ和热扩散系数α随热冲击温度变化如图7所示. 由热传导原理可知[27],热传导是由物质内部分子、原子和自由电子等微观粒子的热运动而产生的热量传递现象,其机理十分复杂. 花岗岩作为一类非金属固体材料,其内部的热传导是通过相邻分子在碰撞时传递振动能实现的,花岗岩材料的组成、结构、温度和物质的聚集状态等因素均会引起导热性能的变化. 从试验测定结果来看,花岗岩材料的导热性能既受高温作用的影响,也与溶液浸泡作用相关,其中以高温热冲击作用更为显著.

图7 热化改性花岗岩试件热物理参数随温度变化规律. (a) 导热系数随温度变化; (b) 热扩散系数随温度变化Fig.7 Variation law of the thermal physical parameters of thermal-chemical-modified granite with temperature: (a) thermal conductivity; (b) thermal diffusivity

导热系数和热扩散系数均随热冲击温度的增加而下降,以未浸泡的热冲击试件为例,在600 ℃高温热冲击后试件的导热系数和热扩散系数分别为常温状态下的58.40%和52.05%,下降幅度非常明显. 水浸泡和酸浸泡均会导致热冲击试件导热性能的进一步降低,且酸浸泡所引起的降低幅度更大. 然而,随着热冲击温度的升高,水浸泡和酸浸泡试件的热物理参数逐渐向未浸泡试件靠拢,此时溶液浸泡引起的导热性能差异性逐渐降低.因此,热冲击作用是引起高温岩体导热性能劣化的主要原因,受浸泡溶液类型影响较弱.

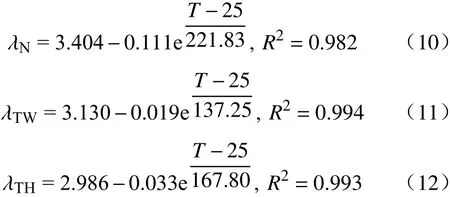

从图7(a)可以看出,热化改性试件的导热系数随热冲击温度的升高呈现出非线性的下降趋势,在25~300 ℃温度区间内的下降趋势较为平缓,在300~600 ℃温度区间内下降速率加快. 在300 ℃及以内的相同热冲击温度下,导热系数从高到低依次为未浸泡>水浸泡>酸浸泡试件;在300 ℃以上,高温热冲击作用逐渐占主导地位,溶液浸泡引起的差异性逐渐缩小,特别是在600 ℃时各类试件的导热系数几乎一致. 通过对图7(a)的数据进行非线性拟合,得到导热系数与热冲击温度之间的拟合关系式分别为:

其中,λN、 λTW和 λTH分别为热冲击作用后未浸泡、水浸泡和酸浸泡试件的导热系数,W·m-1·K-1.

拟合关系式(10)~(12)的相关系数R2均大于0.98,说明拟合效果良好. 从拟合公式可以看出,热化改性试件的导热系数与热冲击温度之间满足统一形式的指数函数关系,得到的导热系数定量分析模型表达式如下:

其中,λ为试件在温度为T时的导热系数,W·m-1·K-1;λ25为试件在常温25 ℃状态下的导热系数,W·m-1·K-1;ΔT为 温 度T与 常 温25 ℃之 间 的 温差,℃;a0为 拟 合 系 数,W·m-1·K-1;aT为 温 度 系数,℃-1.

从图7(b)可以看出,在相同热冲击温度下,热化改性试件的热扩散系数较为接近,说明热扩散系数受热冲击温度的影响更多,受水浸泡和酸浸泡作用的影响较小. 在试验选取的温度区间内,热扩散系数随热冲击温度的升高持续下降,且二者呈现出很好的线性关系. 通过对图7(b)的数据进行线性拟合,得到热扩散系数与热冲击温度之间的拟合关系式分别为:

其中,αN、 αTW和 αTH分别为热冲击作用后未浸泡、水浸泡和酸浸泡试件的热扩散系数,mm2·s-1.

拟合关系式(14)~(16)的相关系数R2均大于0.890,说明拟合效果良好. 从拟合公式可以看出,热化改性试件的热扩散系数与热冲击温度之间满足统一形式的线性函数关系,得到的热扩散系数定量分析模型表达式如下:

其中,α为试件在温度T时的热扩散系数,mm2·s-1;α0为 试件在0 ℃时的热扩散系数,mm2·s-1;bT为温度系数,℃-1. 需要说明的是,0 ℃时花岗岩材料的热扩散系数是由拟合关系式计算得到的,仅具有数学意义,其物理意义还需通过试验做进一步验证.

3 讨论

3.1 物理参数关联性分析

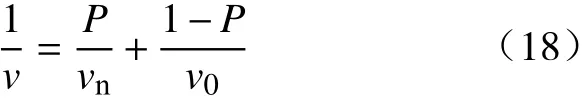

岩石材料的纵波波速与矿物颗粒密度、粒径尺寸、基质含量、胶结程度和孔隙结构等多方面因素有关. 纵波波速的测定相对比较简单且所需成本较低,可以做到无损测定,通过建立纵波波速与其他物理参数之间的关联性,可以更加方便地通过测量纵波波速来估测其他物理性质的变化.根据Wyllie时间平均方程和Raymer-Hunt-Gardner模型可知,纵波波速主要与岩石内的颗粒骨架和孔隙结构有关,表达式分别如下[28]:

Wyllie时间平均方程:

Raymer-Hunt-Gardner模型:

式中,v0和vn分别为纵波在岩石内颗粒骨架和孔隙中的传播速度,m·s-1.

热化改性试件的纵波波速与密度变化率之间的关系如图8所示. 可见纵波波速与密度呈正相关,密度的降低伴随着纵波波速的下降. 在相同的密度变化率下,酸浸泡试件的纵波波速要略低于未浸泡和水浸泡试件. 在150~450 ℃温度区间内,虽然密度降低幅度较小,但纵波波速下降幅度却十分明显;在450 ℃之后由于石英的相变,花岗岩试件密度显著降低,但纵波波速的下降速率则逐渐放缓. 密度代表固体颗粒骨架的变化,而纵波波速则是固体颗粒骨架和孔隙结构变化的综合体现. 也就是说,热化改性花岗岩试件的孔隙结构变化对150~450 ℃范围内的温度更为敏感,而固体颗粒骨架对450 ℃以上温度更为敏感,固体颗粒骨架的劣化又将进一步引起孔隙结构的变化.

图8 热化改性花岗岩试件纵波波速与密度变化率关系Fig.8 Relationship between the longitudinal wave velocity and the density change fraction of thermal-chemical-modified granite

为了进一步分析纵波波速与孔隙结构之间的关联性,得到热化改性试件的纵波波速与孔隙率关系如图9所示. 可以看出,孔隙率与纵波波速密切相关,且纵波波速随孔隙率的增大呈非线性递减关系,因此可以通过测量花岗岩纵波波速的变化估算其孔隙率的演变. 由孔隙率与纵波波速关系曲线可以进一步发现,在300 ℃以内的温度区间,较小的孔隙率变化即可引起明显的纵波波速下降,在300 ℃之后曲线斜率逐渐放缓,相同的孔隙率增加区间内波速下降幅度减小,此时波速的下降由岩石内颗粒骨架和孔隙结构共同决定,且以颗粒骨架的劣化占主导.

图9 热化改性花岗岩试件纵波波速与孔隙率关系Fig.9 Relationship between the longitudinal wave velocity and the porosity of thermal-chemical-modified granite

在相同孔隙率下,热冲击作用后酸浸泡试件的纵波波速最大,其余试件的波速则较为接近. 纵波波速更大意味着颗粒骨架的损伤程度相对更低,也就是说,通过注入酸性溶液改造地热储层,不仅可以有效提高孔隙率、增大热交换面积,而且在达到相同的孔隙率改造目标时,相较于水热交换可以减小对岩体颗粒骨架的损伤,降低局部塌孔和微震风险.

图10给出了热化改性花岗岩试件的热物理参数与纵波波速之间的关系. 可以看出,导热系数和热扩散系数均与纵波波速呈正相关,纵波波速越低意味着导热性能越差. 从前文分析可知,纵波波速与密度呈正相关,说明密度越低同样意味着导热性能越弱,密度和纵波波速均可反映花岗岩材料的致密性. 分析认为,在花岗岩矿物结构由致密转变为疏松的过程中,矿物颗粒之间的连接性降低,导致热量传递受阻,热流在固体矿物颗粒间的传播速度减弱. 此外,在相同的纵波波速下,浸泡前后试件的热物理参数较为接近,因此可通过测量花岗岩的纵波波速对其导热性能的变化进行大致地判别和预测.

图10 热化改性花岗岩试件热物理参数与纵波波速的关系. (a) 导热系数; (b) 热扩散系数Fig.10 Relationship between the thermal parameters and the longitudinal wave velocity of thermal-chemical-modified granite: (a) thermal conductivity;(b) thermal diffusivity

3.2 物理参数变化的微观机制

通过划分孔径尺寸,有助于从定性和定量的角度对热化改性花岗岩试件的孔隙演化过程进行分析. 研究表明[29-30],核磁共振T2谱峰值与孔隙数量呈正相关,峰值越大,相应孔径的孔隙数量越多.T2谱峰在弛豫时间轴上的位置与孔隙半径r成正比,即T2值越大,孔隙半径r就越大. 根据核磁共振分析仪计算的弛豫时间与孔径分布的对应关系,弛豫时间小于50 ms对应于微小孔隙(r<1 μm),弛豫时间在50~500 ms之间对应于中等孔隙(1 μm≤r≤10 μm),弛豫时间大于500 ms对应于大孔隙(r>10 μm). 以600 ℃的高温热冲击试件为例,不同浸泡环境下试件的T2谱分布特征如图11(a)所示. 可以看出,水浸泡的谱峰走势相较于未浸泡前变化不大,但酸浸泡试件的T2谱整体向左偏移明显,中孔和大孔被腐蚀产物填充,最终演变成微小孔隙,且峰值增高幅度高达2倍以上,说明有大量新的微小次生孔隙生成.

图11 热化改性花岗岩试件的T2谱分布特征. (a)不同浸泡条件;(b)不同热冲击温度Fig.11 T2 spectral distribution characteristics of thermal-chemical-modified granite: (a) different soaking conditions; (b) different thermal shock temperatures

以酸浸泡作用下不同温度热冲击花岗岩试件为例,试件的T2谱分布特征如图11(b)所示. 可以看出,150 ℃热冲击与常温状态下的T2谱较为一致,说明较低温度的热冲击不会带来明显的孔隙结构变化;随着热冲击温度的升高,T2谱峰值持续变大,代表着孔隙数量的不断增加;从300 ℃升高到600 ℃时,T2谱峰值增幅最为明显,谱峰开始向右偏移,意味着孔径尺寸不断向中孔和大孔扩展演变. 因此,可以把300 ℃作为花岗岩产生强烈热冲击的温度阈值,这也与孔隙率发生转变的阈值温度相一致.

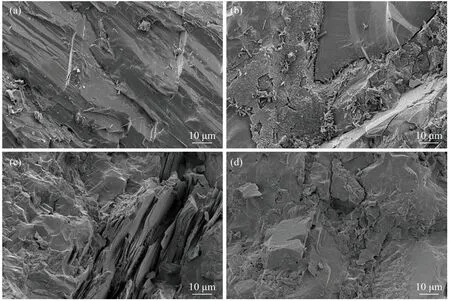

从热化改性试件表面取片状试样进行喷金处理,采用扫描电子显微镜(SEM)对样品进行扫描,获取试样的微观形貌和缺陷形态特征,从微观尺度揭示花岗岩宏观物理性质改变的内在机理. 扫描电镜拍摄得到1000倍下的微观结构图像如图12所示. 可以看出,常温花岗岩试样(N-25)表面结构致密,矿物晶体形状、解理形状清晰,棱角分明,断口特征明显,颗粒间具有广泛的胶结面,无明显的次生孔隙和微裂纹;经过600 ℃高温热冲击后的花岗岩试样(N-600),其表面结构较为疏松,在热应力的作用下形成晶间裂纹和穿晶裂纹,同时表面附着有大量苔藓状和针状的蚀变产物;对于600 ℃高温热冲击后的水浸泡试样(TW-600),长石类矿物及其蚀变产物在水中溶解并发生水化反应,生成具有层状构造的含水铝硅酸盐矿物,以充填的形式存在于粒间孔隙,次生孔隙不明显;对于600 ℃高温热冲击后的酸浸泡试样(TH-600),表面腐蚀痕迹显著,矿物结构更加松散和破碎,完整的胶结面被溶蚀,次生溶蚀孔隙发育明显,局部出现较大孔洞. 综合核磁共振分析结果可知,热化改性作用引起的微观孔隙结构发育和物相转变,是导致花岗岩试件物理性质和导热性能发生变化的本质原因.

图12 热化改性花岗岩试件扫描电镜图像. (a) N-25; (b) N-600; (c) TW-600; (d) TH-600Fig.12 SEM images of thermal-chemical-modified granite: (a) N-25; (b) N-600; (c) TW-600; (d) TH-600

4 结论

(1)热化改性花岗岩试件的体积随热冲击温度的升高而增大,质量和密度随温度的升高而降低,纵波波速随温度的升高呈线性下降,孔隙率随温度的升高呈幂函数递增,导热系数和热扩散系数随温度的升高分别呈指数下降和线性下降.

(2)相同热冲击温度下,热化改性试件的体积增长率、纵波波速和导热系数由大到小依次为未浸泡>水浸泡>酸浸泡,质量降低率和孔隙率从高到低依次为酸浸泡>水浸泡>未浸泡,各类试件的密度和热扩散系数则相差不大.

(3)密度的降低和孔隙率的增大伴随着纵波波速的下降,而纵波波速的下降意味着导热性能的降低,可通过测量花岗岩的纵波波速对其孔隙率和导热性能的变化进行大致地判别和估测.

(4)热化改性花岗岩试件的孔隙结构变化对150~450 ℃范围内的温度更为敏感,而固体颗粒骨架对450 ℃以上温度更为敏感,颗粒骨架的劣化又将进一步引起孔隙结构的演化.

(5)热化改性作用引起的微观孔隙结构发育和物相转变,是导致花岗岩试件物理性质和导热性能发生变化的本质原因,其中以高温热冲击起主导作用,化学溶蚀起辅助作用,并发现300 ℃是产生强烈热冲击的温度阈值.