综采工作面主要综采装备的智能化技术探讨

周 波

(晋能控股煤业集团大斗沟煤业公司, 山西大同 037000)

在我国的能源经济发展中, 煤炭是其赖以生存的食粮, 一直以来都在一次性能源消费中占据着十分重要的地位。煤炭开采过程大约存在90%左右的方式为井工开采, 环境和条件极为恶劣, 且存在瓦斯透水等多种风险因素。多年以来, 矿井开采工作从单机机械化实现了自动化的发展, 并逐渐趋向于智能化。当前, 我国正在全力建设智慧矿井和智能化综采作业面, 与其相对应的是综采技术及装备也取得较快的发展, 综采技术及其装备具有的智能化水准也是对作业面智能化进行衡量的一个重要指标。

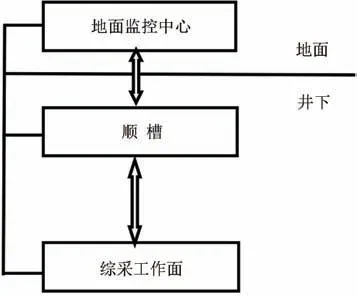

1 智能化综采系统架构

智能化综采作业面指的是矿井开采工作引入了一系列机电一体化的成套装备, 如采煤机、自动化液压支架等, 实现了作业面的无人化、自动化及远程化, 可以确保开采工作的安全性及高效性。智能化综采系统是将一系列智能化技术进行较好的融合, 如液压、电气、语言、视频等。智能化综采系统的构成包含了三个部分, 分别为作业面、顺槽和地面, 该系统的框架详见图1。其中, 作业面处于矿井下作业面, 作业面采用的主要装备有液压支架、采煤机、刮板运输机等, 通过实现各个单机设备之间的协作, 促使煤炭开采工作实现采、支、运等工作的顺利进行。矿井下顺槽部位通过将供液、供电、集控等系统设定为辅助设备, 以远程监测供电、供液及装备的运行。地面部分需要建设中心调度中心, 利用环网来对下方的设备、人员、车辆等一系列信息进行全方位、动态化的远程监控[1]。

图1 矿井智能综采系统框架图

2 综采核心装备智能化技术

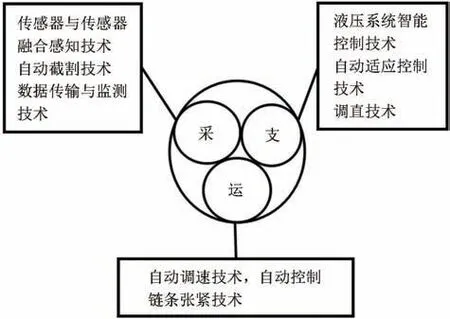

2.1 综采三机装备技术功能图谱

综采作业面配置的装备主要是以刮板运输机、采煤机及液压支架为核心的三机设备为主来作为一个执行单元, 实现三机的智能化是综采作业面智能化的前提, 采煤机主要是为了满足煤层发生的变化, 对滚筒的采高及运行速率来进行调节, 以实现“采”功能;液压支架的配置主要是为了满足岩层压力的变化, 对支护帮板进行调节, 以实现“支”功能;刮板运输机组主要是为了满足煤流的变化, 对破碎及运输的速度进行调节, 以实现“运”功能[2]。如图2所示为三机装备技术的功能图。

图2 三机技术功能图谱

2.2 采煤机智能化技术

目前, 在矿井中, 无链电牵引采煤机是其核心产品, 采煤机实现智能化主要表现在以下三个方面。

多传感器融合感知技术:采煤机所配置的传感器设备主要包含四种类型, 其功能分别为运行状态的感知、运行环境的监测、电机的动态化管理和位姿的监测。对采煤机的运行环境进行监测主要是对作业面的人员定位、瓦斯等进行监测, 外部监测可以充分反映出采煤机的运行环境, 判断采煤机是否可以正常启动运行。运行状态的感知主要指的是对液压系统的压力、采煤机的电控箱温度、液压系统的压力等一系列指标进行感知, 运动状态可以将采煤机运行阶段各个装备的正常状态进行反映。位姿监测是保证采煤机实现自动化运行的基础, 利用倾角仪及编码器来分别取得作业面中采煤机的位置、机身的俯仰角度等相关数据。电机动态管理单元, 通过运用内部PT100及PTC来对其运行的过程中形成的温度信息来进行监测, 另外, 通过运用电流传感器来取得电机的三相电流, 控制模块通过分析三相电流及电机温度来获取过流、过温等一系列信息[3]。

自主截割技术:传统采煤机的自主截割操作是以采煤机的记忆截割系统为基础, 通过对采煤机割煤过程进行学习, 掌握煤机、摇臂滚筒等速度变化, 并储存相应的记忆数据;而后采煤机可以利用记忆数据来完成采煤机的自主割煤。当前, 采煤机可以利用规划截割系统来完成自主截割。通过对采煤机的截割系统进行规划, 及时接收到上位机所传输的截割曲线, 然后系统将该曲线进行分解, 使其成为各个工艺段的速度、采高等数据, 并及时传输到采煤机的各个单元, 做出对应的动作。

数据远程传输及监测技术:完成作业面到顺槽集控中心的数据传输, 这需要依托于有效的远程通信技术。数据远程传输可以利用有线/无线通信、载波通信等技术, 其中载波通讯一般要维持500m以下的传输距离, 其主要是借助主电缆控制线具有的频分复用技术, 其传输的速度维持在15ms, 延时抖动的速度为1ms, 可以对CAN、485等通信协议进行支持。有线通信主要存在两种方式, 分别为动力和光纤两种电缆, 动力电缆主要是利用电缆之内的芯线来完成远程传输, 其安全的传输距离一般超出了1500m, 速率一般低于20ms;光纤通信的传输距离可以超出1500m, 其优势主要为延时较低、宽带较高[4]。

2.3 液压支架智能化技术

液压支架智能化的核心标志是电液控制技术的日益成熟, 其关键功能是完成作业面自动化的放煤、移架、喷雾等功能, 作业面对上百台液压支架进行成组排列, 以有效支撑顶板, 并为设备构建起安全空间。经过长期的科研, 液压支架的智能化技术主要表现在以下几个方面。

自适应控制技术:该技术主要包含了自适应的调斜、护帮等功能。通过在设备之中安装压力、行程、倾角等传感器, 对液压支架在跟机移架之中状态进行实时监测, 通过将监测数据与预设参数进行对比来完成千斤顶或者护帮板的控制。

液压系统智能控制技术:传统液压支架中安装的自动跟机及移架是通过对电液阀进行人为控制来完成一系列操作。人工操作具有一定的缺点, 如灵活性较低、操作较为滞后等。液压系统的智能化控制则是通过收集各种类型支架的动作、用液量、动作时间等一系列数据, 针对不同的自动化跟机动作程序来对用液量进行预判, 并传输到泵站的控制系统, 对泵站的压力进行自动调节, 从而确保液压支架实现自动化的移架及跟机[5]。

自动调直技术:液压支架在反复推进的过程中会出现一定的误差, 导致煤壁平直度出现弯曲, 更有甚至会导致煤机出现脱轨。目前, 该技术主要是利用惯性导航系统来实现, 惯性导航系统需要搭载在采煤机上, 伴随着采煤机的运行而形成一个曲线, 通过采取插值算法, 基于标准的采煤刀数来对电液系统中的推移量进行控制, 已完成作业面的自动调直。

2.4 刮板运输机组智能化技术

刮板运输机组又被称之为“小三机”, 其所包含的装备主要为破碎机、转载机和运输机, 作用在于对开采煤块进行破碎、装载及运输, 另外, 在采煤机中, 刮板运输机也是液压支架和行走轨道持续推进的支点, 其中所采用的智能化技术主要包含以下两个方面。

智能调速技术:该技术主要是利用电机电流的反馈方式来明确运输的负载。系统依据负载的实际情况来对运输机链条的速度进行调节, 保证运速与运量之间的正相关性, 以减少刮板运输机的能源消耗。

链条张力自动控制技术:该技术主要是利用机尾自动化伸缩装置来实现调节。通过对油缸腔内的压力变化值进行感应来完成刮板运输机的实时控制, 从而使油缸的伸缩量可以得到较好的控制, 同时也可以对伸缩量设置临界点, 确保链条在启停时可以得到较好的控制[6]。

3 智能化综采技术发展历程

随着《关于加快煤矿智能化发展的指导意见》的颁发, 对矿井的智能化建设提出明确的规划, 即“三步走”, 综采技术也由此实现了智能化。综采智能化的发展与装备技术的智能化发展是相辅相成的, 我国依据综采技术的发展进程, 将其智能化阶段划分为四个技术阶段:一为1.0, 即可视化远程干预;二为2.0, 即作业面自动化找直;三为3.0, 即透明化作业面;四为4.0, 即透明化矿井, 综采技术发展的每一个阶段都有着不同的技术水平。1.0阶段的发展源于2010年, 其核心技术为液压支架的自动化跟机、采煤机的记忆截割、可视化的远程监控, 辅助刮板运输机及其相关的设备, 确保作业面生产的高效和安全。2.0时期是以1.0时期为基础发展起来的, 其加入了以惯性导航为技术核心的控制技术, 有助于完成作业面找直工作的自动化, 这一时期的发展有效解决了采煤阶段中持续平直推进的问题。3.0时期所研究的核心技术为以透明化作业面为基础的高精度三位地质模型、大数据智能化分析的决策平台、作业面综采装置的空间导航定位等。这一时期的技术十分依赖于透明作业面模型的精确度, 在作业面中三机装备的智能化及其协作基础之上, 将控制及决策的权限拓展至大数据决策中心, 各个不同的技术相互协作, 促使作业面实现了无人化开采。4.0阶段是对3.0阶段的深入延伸, 也是矿井实现智慧建设的必要支撑, 其中涉及到了十分全面系统的技术, 这就要求装备实现更为高级的智能化水平, 对于综采工作而言, 这也可以成为全智能化自适应的开采阶段[7]。

4 结语

本文通过对综采智能化系统进行阐述, 对其整体框架进行明确认识, 以综采作业面的智能化装置为主, 对采煤机、液压支架、刮板运输机当前所运用的智能化技术进行详细阐述。另外, 对各种装置的智能化技术所对应的综采智能化发展进行总结。由此可以看出, 在矿井日后的发展中, 综采智能化是其开采作业的必然趋势, 随着科技的日益发展, 装置的智能化水准也得了极大的改善。装置技术的不断创新也将会促进生产模式及能源领域的创新。