提高转油站外输温度方式应用效果分析

王秀红(大庆油田有限责任公司第五采油厂)

1 方案实施计划

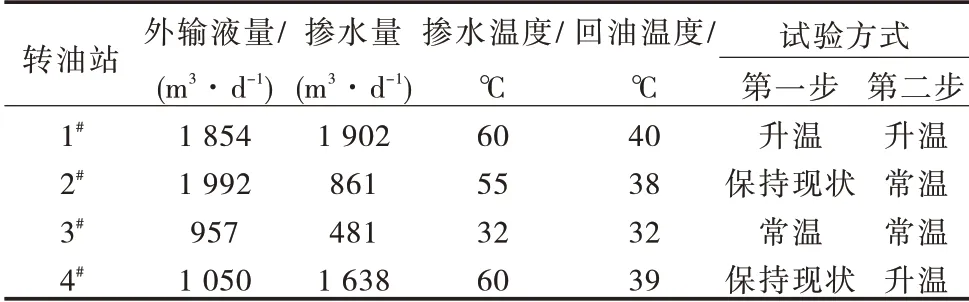

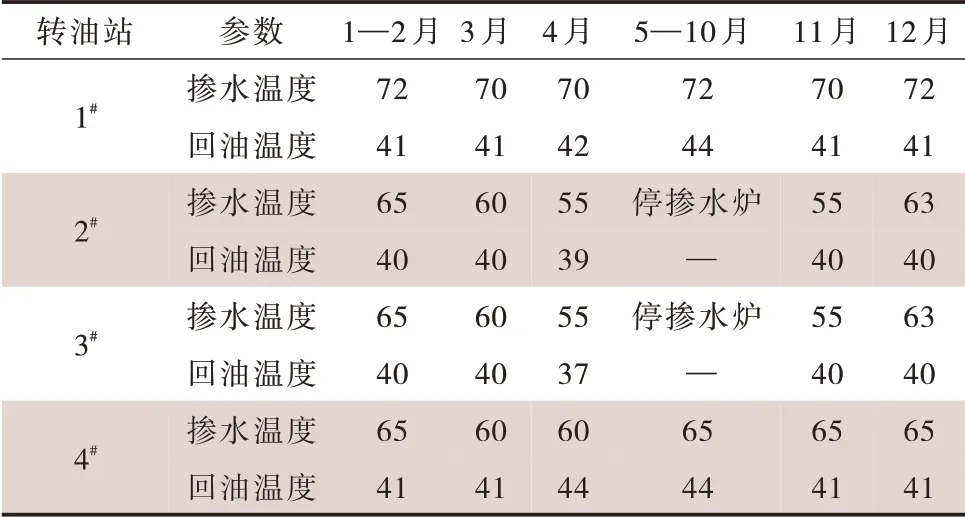

为提高污水处理系统的注入水质,在不改变污水处理工艺流程及合适药剂的情况下,且在节能降耗的基础上,通过提高转油站外输温度将各转油站至联合站汇管来液温度提升到39℃,使污水处理系统能够较好有效的运行。目前部分作业区从年初至5月中旬联合站汇管来液温度最高为37℃,若对其2座转油站实施停炉运行,联合站汇管来液温度还将进一步降低,为了更好的开展低温集输降低能耗工作,满足油田生产及注入水质要求,对作业区集输能量损失较大的两个转油站实施逐步提温[1]。鉴于生产实际情况,常温集输方案全面实施不便于生产管理,在保证作业区整个集输系统平稳运行的同时,采用“升温一站、常温一站”的方式逐步开展试验[2]。作业区方案试验前数据及计划试验方式见表1。

表1 作业区方案试验前数据及计划试验方式Tab.1 Pre-test data and planned test method of operation area scheme

2 转油站升温试验

2.1 1#转油站

从节能降耗出发,为更好的提高污水处理后的水质,保证季节性常温集输顺利进行,初步在3#转油站开展季节性常温集输,其它各站来液温度控制不变,其中首先对集输条件差的1#转油站进行升温试验[3]。

根据1#转油站的集输条件,其提温方式主要采用两种方式:一是打开油水连通升温方式;二是提高单井回油温度升温方式。

2.1.1 油水连通升温方式

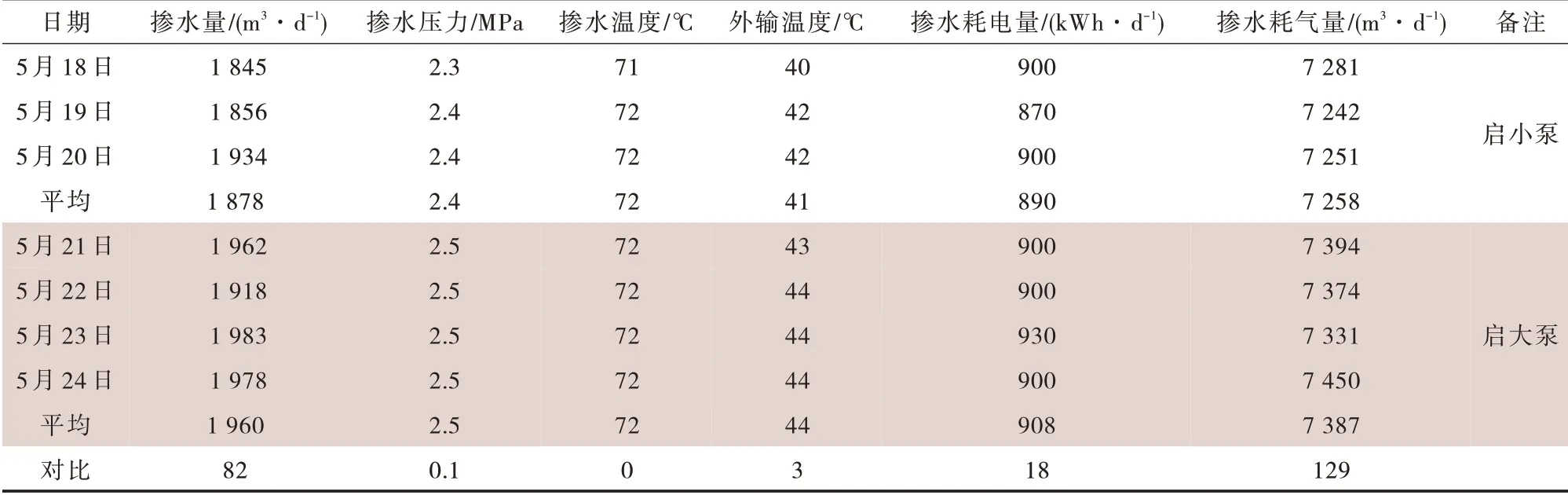

打开1#转油站油水连通,外输温度达到44℃时联合站来液汇管温度为39℃,实行更换机泵,启小泵和启大泵试验[4],提高集输温度站内能耗数据统计明细见表2。

表2 提高外输温度站内能耗数据统计明细Tab.2 Statistical details of energy consumption data in the station for increasing export temperature

在试验过程中发现,当打开油水连通时,掺水泵压迅速降低2.5 MPa以下,到距离远的新区阀组间泵压为1.7 MPa,为了保证新区掺水泵压,首先采取控制老区掺水量,泵压回压上升约0.1 MPa,但是各计量(阀组)间回油温度仍较低,1#转油站外输温度最高为42℃,联合站进站来液温度低于39℃;其次采取大排量机泵运行试验,由1#、2#掺水泵改为2#、4#掺水泵运行,泵压上升约0.1 MPa,1#转油站外输温度达到44℃,耗气量平均增加近129 m3/d,耗电量平均增加18 kWh/d。

2.1.2 提高单井回油温度方式

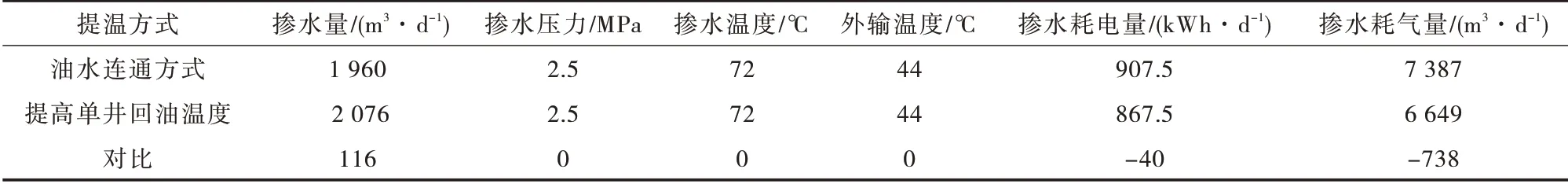

为更好的开展低温集输节能降耗,在不影响季节性停掺油井的情况下,采取提高1#转油站新区5个计量(阀组)间回油温度,提高未实施季节性停掺油井回油温度,平均温度控制在46℃以上,老区控制在42℃以上[5],提高单井回油温度站内能耗数据统计明细见表3。

表3 提高单井回油温度站内能耗数据统计明细Tab.3 Statistical details of energy consumption data in the station for improving oil return temperature of single well

通过提高单井回油温度,掺水压力运行平稳,保持在2.5 MPa左右,外输温度为44℃,联合站来液汇管温度为39℃,掺水耗电量和掺水耗气量与打开油水井连通方式对比均有所下降,能够达到预定方案目标。

从表2和表3中可以看出,提高单井回油温度与油水连通提温方式对比掺水量、泵压均上升,泵压保持在2.5 MPa左右,根据1#转油站生产实际情况及试验得知,泵压保持2.5 MPa以上才能保证新区油井集输平稳运行,所以为更好的降低能耗,在满足生产需求的同时,通过调整运行小排量机泵来提高单井回油温度。

2.1 .3两种升温方式的效果评价及分析

通过对1#转油站进行两种升温方式进行试验对比,在掺水压力、掺水温度及外输温度一致的情况下,提高单井回油温度效果较好,两种提温方式效果对比见表4。掺水耗电量下降主要是通过提高单井回油温度时,我们调整机泵,首选小排量机泵[6],掺水耗电量随之下降。耗气量减少原因主要是由于提高单井回油温度使加热炉温差值由原来32℃下降28℃,致使掺水耗气量下降[7]。两种提温方式效果对比,提高单井回油温度掺水耗电节约40 kWh/d,耗气量节约738 m3/d。

表4 两种提温方式效果对比Tab.4 Comparison of two raising temperature methods

2.2 4#转油站

实施方案第二步,是对两个集输条件不好的转油站实行升温,两个转油站实行常温集输。

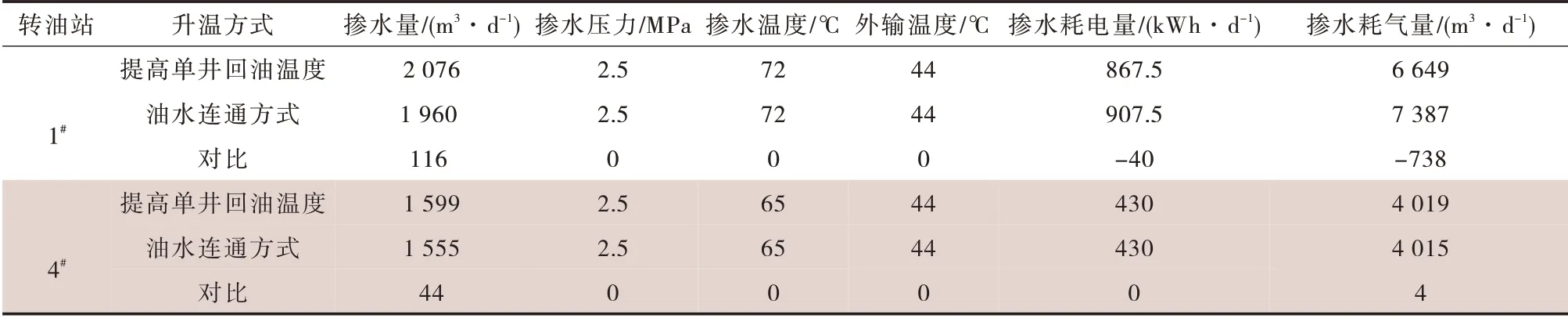

第一步已经对1#转油站实行升温试验,现对4#转油站开展不同升温方式试验,2#、3#转油站实行常温集输,根据4#转油站的集输条件采取两种方式开展升温试验:一是提高单井回油温度升温方式;二是打开油水连通升温方式。两种提温方式站内能耗数据效果对比见表5。可以看出,提高单井回油温度比油水连通提温日增掺水耗气量140 m3/d,由于油水连通提温是在控制单井掺水量情况下保证外输提温方式,势必影响单井回压造成冲洗管线现象发生,不方便油井生产管理。

采取打开油水连通方式,按照4#转油站的集输条件需每个月冲洗管线1次(加热炉出口达到70℃以上,掺水量达到1 700 m3/d左右),同时对端点井进行洗井,一般持续4 d[8]。

每月按30 d计算采取油水连通升温总耗气量:冲洗管线时记录平均每天耗气量为4 899 m3,则油水连通升温每月总耗气量为12.045×104m3;则采取打开油水连通升温方式平均耗气量为4 015 m3/d。

采取提高单井回油温度虽然平均日增耗气量4 m3,增加的较少,且相比油水连通提温更适合于实际生产管理需求,所以通过两种提温方式效果对比建议4#转油站采用提高单井回油温度方式提温。

通过对1#、4#转油站采取的不同升温方式试验,分别得出四组不同的综合数据,为更加合理确定两个转油站的提温方式及温度、压力数据,综合评价试验效果,两个转油站不同提温方式综合效果评价见表6。

表6 两个转油站不同提温方式综合效果评价Tab.6 Comprehensive effect evaluation of different raising temperature methods in two oil transfer stations

从表6中可以看出,对1#、4#转油站进行的两种不同提温方式,提高单井回油温度可以节约一定的耗气量,同时能够使外输温度达到44℃,耗电量没有增加,达到预定方案目标,满足实际生产需求,5—10月份节约的耗气量为13.212×104m3,天然气价格按1.15元/m3计算,节约资金为15.193 8万元。

综合以上实验数据,在1#、4#转油站掺水温度为72℃、65℃,外输温度都是44℃时能够保证联合站来液汇管温度达到39℃,均采用提高单井回油温度方式提温更为节能降耗且便于实际生产管理,同时有效开展作业区季节性停炉、低温集输、节能降耗等工作,保障了整个集输系统能够平稳运行,减轻了联合站污水处理系统的难度,提高了污水水质[9-10]。2021年作业区集输方案见表7。

表7 2021年作业区调整后集输方案Tab.7 Plan on gathering and transportation after adjustment in 2021

4 结论

1)油田开发后期随着综合含水的上升、低温集输规模的扩大及温度界限的降低,对油田污水系统中的污水处理影响较大,若提高污水进站温度,势必对整个油田集输系统造成能耗增加,根据目前油田污水处理实际情况,只能通过采取优化提温方式。每个单位可根据自己的生产实际情况采取满足生产需求的不同的节能降耗方式,为提高污水水质,保证注水质量,污水系统可适当做出调整:一是采取污水碳中和处理;二是采取适当措施提高污水低温处理效果。

2)通过试验可以看出转油站掺水泵压和掺水温度的合理确定是影响转油站集输能耗重要因素。掺水温度的高低对安全输油影响较大,同时合理确定掺水温度和采用正确的增温方式又是影响转油站集输能耗的两个重要因素,通过对1#转油站和4#转油站试验论证,证明通过提高单井回油温度的方式提高外输温度,不仅能够节能降耗,更能够满足实际生产要求。