游梁式抽油机井节能技术集成应用研究

周勇 李进雅 韩丽艳 侯秀芹(新疆油田公司工程技术研究院)

新疆油田机采系统是第一耗电大户,游梁式抽油机井占机械采油井的98%,而抽油机井系统效率不到25%,因此提高抽油机井系统效率,对降低油田运行成本至关重要。为此,近年来针对提高机采系统效率,开展了大量的节能技术改造工作,为提高电动机运行效率,应用了超高转差电动机、稀土永磁电动机、跟踪调压控制柜[1];为提高井下泵效,应用了慢速电动机、变频控制柜、间抽控制柜[2]。这些技术的应用在一定程度上提升了抽油机井系统效率,但单一的节能技术节能空间有限,适应范围窄,而且主要针对低产低效井提效,这类井系统效率基数低,效率提升的空间小,而占大多数的中、高产井由于系统效率相对较高却被忽视,导致整个油田的机采系统效率难以改观[3]。为了整体提升油田机采系统效率,文中以举升参数优化设计为基础,地面配套节能技术改造设备,井下调整泵径、泵挂,分工况采取“地面-井下”一体化效率提升节能集成技术,大幅度提升了机采系统效率。

1 抽油机井能耗损失分析

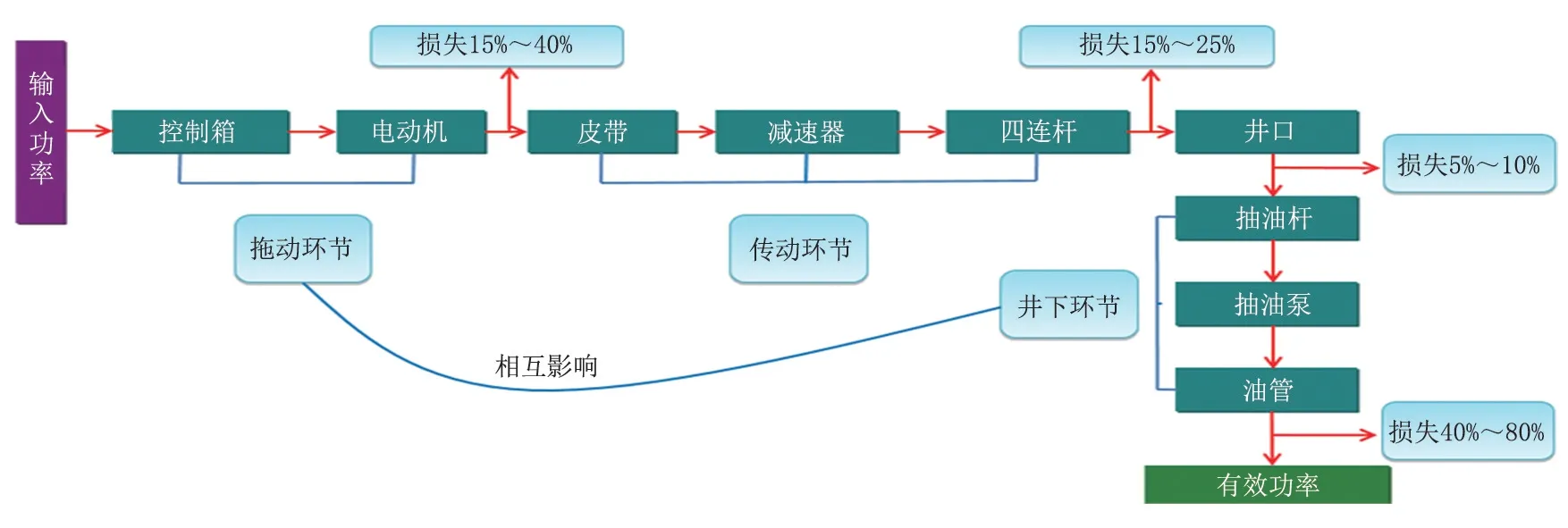

抽油机井系统效率等于有效功率除以输入功率[4],提高系统效率最直接的方法就是提高有效功率,即提高油井产液量,但油井的地层压力随着开发时间的延长趋于稳定或降低,提高产液量较为困难,因此提高系统效率关键是减小输入功率,即减少各环节的能量损失[5]。从游梁式抽油机井能流程图1分析可知,能量损失主要在拖动、传动和井下环节,其中传动环节是抽油井固有能耗损失,难以降低,能够减少能耗损失环节为拖动和井下两个部分[6]。拖动环节的损耗主要是由于抽油机启动扭矩大,运行扭矩小,配置的电动机偏大,造成电动机运行效率低;井下环节的损耗主要是由于油井供排不协调,造成泵效低。因此要提高抽油机井系统效率,需要同时降低拖动和井下两个环节的损失[7]。

图1 游梁式抽油机井能流程图Fig.1 Flow diagram of the beam pumping machine well

2 节能技术集成

2.1 举升参数优化设计

拖动和井下环节相互影响,影响这两个环节的举升参数地面为冲程和冲次[8],井下为泵径和泵挂。根据现场抽油机井工况,可分为间歇出油井和连续生产井两大类,连续生产井又分为供液不足井、供液正常井、供液充足井三小类。举升参数优化设计的最初目的是为了油井供排平衡[9],间歇出油井产量过低,即使减小举升参数,工况仍然显示供液不足,系统效率低,这类井一般采取间抽措施[10];供液不足井,举升参数偏大,造成供小于排,泵效低,这类井采取减小举升参数,提高泵效,实现油井供排平衡[11];对于供液充足井,油藏供液能力强,而举升参数偏小,造成供大于排,油藏潜力不能充分挖掘,这类井又分两种情况,一是油井出砂,需要保持一定的压差,不能增大参数强制排液,采取上提泵挂减小载荷的措施;二是油井不出砂,采取增大参数提高液量,实现供排平衡[12]。

对于供液正常井以往基本上认为油井沉没度合理,井下泵效高,系统效率高,供排平衡,没有优化的空间,但是如果增加泵径,进一步降低冲次,在不影响理论排量的情况下,系统效率还能大幅提升,抽油井举升参数优化设计方法案例见表1,这类井占油田的大多数,却常常被忽视[13]。因此举升参数优化设计的最终目的,应是在保障油井供排平衡的前提下,使能耗更低,针对不同抽油机井工况,采取不同的优化策略。抽油机井不同工况举升参数优化设计措施见表2。

表1 抽油机井举升参数优化设计方法案例Tab.1 Optimization design method for lifting parameters of pumping wells

表2 抽油井不同工况举升参数优化设计措施Tab.2 Optimization design measures for lifting parameters under different working conditions of pumping wells

2.2 地面配套提效技术

油田上大多数抽油机额定最小冲次为4次/min,而举升参数优化设计后,冲次基本上都小于4次/min,为此抽油机井地面上需要配备节能减速设备。目前油田上在用的减速设备主要有变频控制柜、慢速电动机、机械调速装置三种。

1)变频控制柜。变频控制柜主要由整流(交流变直流)、滤波、逆变(直流变交流)、制动单元、驱动单元、检测单元、微处理单元等组成,通过控制频率调节电动机转速。由于大多数都是普通三相异步电动机,转速过低会影响电动机散热,因此变频器频率调节范围一般在25~60 Hz,按照目前抽油机额定最小冲次4次/min和最大冲次6次/min换算,变频器可扩大冲次范围到2.0~7.2次/min左右。

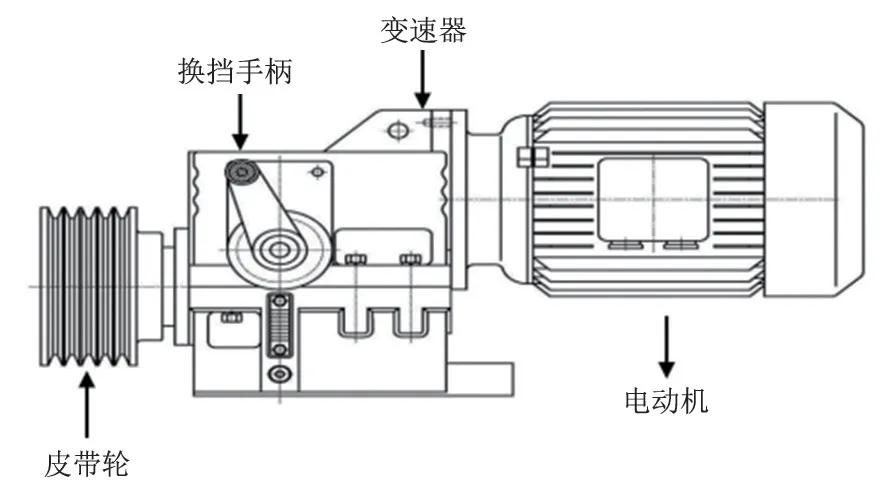

2)机械调速装置。抽油机调速装置以小功率4级电动机为驱动力,采用皮带轮传动方式,由齿轮变速箱、电动机、皮带轮组装而成,机械调速装置见图2。电动机的输出轴与变速箱的输入轴通过齿轮固定相连,变速箱的输出轴上安装皮带轮,三者通过轴和键组装连接成为一个整体,通过换挡机构变换冲次。冲次调节范围为1~4次/min,档位2~3个。

图2 机械调速装置Fig.2 Mechanical speed regulation device

3)慢速电动机。慢速电动机就是普通的Y系列三相异步电动机,不同在于该电动机级数为12级,转速只有490 r/min。一般抽油机井上常用的8级电动机为730 r/min,6级电动机为980 r/min,应用慢速电动机后冲次可降低为原来的0.5~0.67倍,范围为2.0~2.7次/min。

三种减速装置都有其各自的优缺点和冲次的调节范围,为了提高投入产出比,优化后冲次在2.0~4.0次/min,电动机使用年限超过10 a的抽油机井,应用机械调速装置;电动机使用年限未超过10 a的抽油机井,应用变频控制柜,冲次小于2次/min的抽油机井,应用机械调速装置,地面三种减速设备技术对比情况见表3。

表3 地面三种减速设备技术对比情况Tab.3 Technical comparison of ground deceleration equipment

3 现场应用效果分析

在新疆油田两个稀油试验区应用了抽油机井“地面-井下”一体化效率提升集成技术57口。抽油机井举升参数优化后,地面参数冲程增加,冲次大幅降低,井下参数泵径增加,泵挂上提,抽油机井举升参数优化前后对比情况见表4。根据优化设计的冲次结果,地面配套慢速电动机32台,机械调速装置23台,变频控制系统2台。

表4 抽油机井举升参数优化前后对比情况Tab.4 Statistical table before and after optimization of lifting parameters of pumping wells

3.1 生产效果

实施后,平均动液面上升116 m,增加了井底流压,平均单井日产液量增加了0.9 t,沉没度下降210 m,更趋合理,平均泵效增加3%,优化前后生产效果对比情况见表5。

表5 优化前后生产效果对比情况Tab.5 Statistical table of production effect before and after optimization implementation

3.2 节能效果

针对试验区应用的变频控制系统、慢速电动机、机械调速装置三种地面减速技术,对其中33口井进行了抽油机井系统效率随机测试,优化措施实施后,平均系统效率提升了5.0%,节能率达到25.7%,节能效果显著,优化前后节能效果汇总对比情况见表6。

表6 优化前后节能效果汇总对比情况Tab.6 Statistical table of energy saving effect before and after optimization implementation

3.3 综合效益

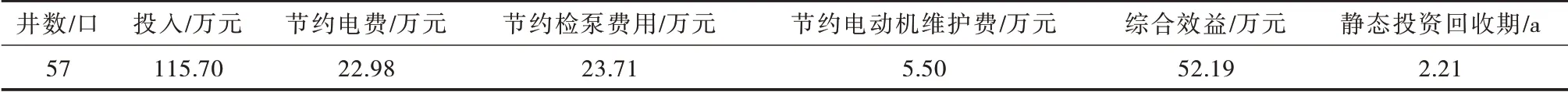

抽油机井节能技术集成应用,产生的效益主要为三个方面:一是节约电费;二是减小冲次后,可减少杆管磨损,延长检泵周期,节约检泵费;三是地面更新老旧电动机后可节约电动机维护费。

实施的57口井按照电表计量数据计算,实施前平均输入功率为3.58 kWh,实施后平均输入功率2.83 kWh,综合电价按0.68元/kWh,运行天数330 d计算,可节约电费22.98万元。改造前平均检泵周期800 d,改造后平均冲次由4.9次/min降低到2.0次/min,延长检泵周期237 d。按照平均检泵费用4万元计算,节约检泵费用23.71万元。同时安装慢速电动机和机械减速装置每年还可节约电动机维护费用5.5万元。

优化实施方案都是在检泵时实施,因此主要增加投入费用为地面减速设备和泵的费用,57口井总计投入115.7万元,综合效益46.69万元,静态投资回收期2.21 a,效益显著。综合效益测算汇总情况见表7。

表7 综合效益测算汇总情况Tab.7 Comprehensive benefits calculation

4 结论与认识

1)造成抽油机井系统效率低的原因主要有两个方面:一是抽油机井能量传送环节多,能量损失大;二是输入能量过大,能量不匹配。因此提高抽油机井系统效率的关键是减少能量传送环节损失和减少多余能量的输入,实现能量的按需供给。

2)低产井一般泵效比较低,能量供给过多,供排不平衡,可通过减小举升参数减少能量的输入,降低理论排量,实现油井供排平衡。

3)中、高产井一般泵效比较高,供排平衡,系统效率较高,可采取降低冲次,换大泵的方式,在不影响理论排量前提下,减少能量的传递损失,进一步提高系统效率。

4)抽油机井节能技术集成应用实现了不同工况的抽油机井系统效率提升,平均节能率达到20%以上,不仅可节约电费也可节约检泵费用,经济效益显著。

5)抽油机井举升参数优化设计是以产液量稳定为前提,因此节能技术的集成应用效果受到油井产液量波动的影响,仍需根据油井工况变化及时调整参数,计划后期将开展地面与井下联动的自动适应控制技术,根据油井工况自主决策举升参数优化调整方案,提升节能技术集成的时效性。