优化简化措施在S加密区块建设中应用

严艳花(大庆油田有限责任公司第八采油厂)

1 概述

X油田S加密区块的特点是油层渗透率低、储量丰度低、单井产量低[1];原油凝固点高、黏度高、含蜡高;建设环境差、系统依托条件差,给地面工程建设带来很大难度,使百万吨产能建设工程量大、建设投资高,开发效益差,运行成本高。因此通过油藏、钻井、地面三位一体[2]的“宏观优化、微观简化”,在前期油藏及采油工程优化的基础上,重点优化地面建设方案,简化地面工艺技术,S加密区产能建设投资[3]大幅度降低,收到了良好效果。

2 优化简化措施及应用情况

X油田近年来同时开采两套油层,没有较为明确的中长期开发规划可依据,造成地面系统随产能开发进行多次扩改建,增加投资。地面建议油藏工程加大开发前期工作力度,并与地面的充分结合,明确分年度开发部署,再按照这种模式编制了X油田总体开发方案,为地面系统总体规划,宏观优化创造了条件。

依据总体开发部署,根据已建地面系统现状,按照新老系统兼顾原则,优化简化油田地面系统建设[4],使地面系统布局更加合理。

2.1 联合布井

针对无集油环可依托的基建井,进行联合布井降低投资。S加密区块采取地上地下一体化原则[5],油藏、钻井、地面工程联合部署丛式井场[6]和大平台井场。对于一些距离已建集油环较远或就近的已建集油环能力不足的井,需要对平台位置进行优化[7]:一是考虑地上地下位移超过500 m会加大钻井投资、位移超过800 m会进一步加大测井、录井的投资;二是考虑钻井搬家的费用;三是考虑集油管道的减少带来的投资节约。综合考虑将成本之和控制到最低即为最优。

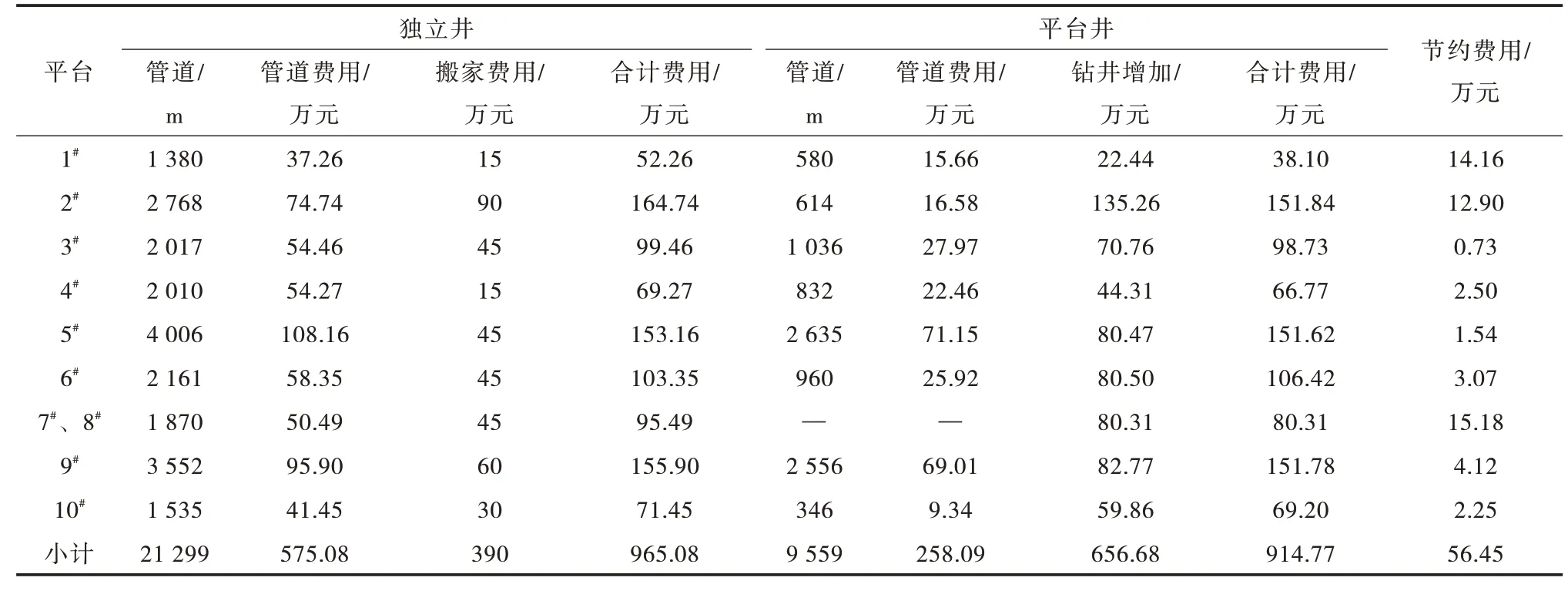

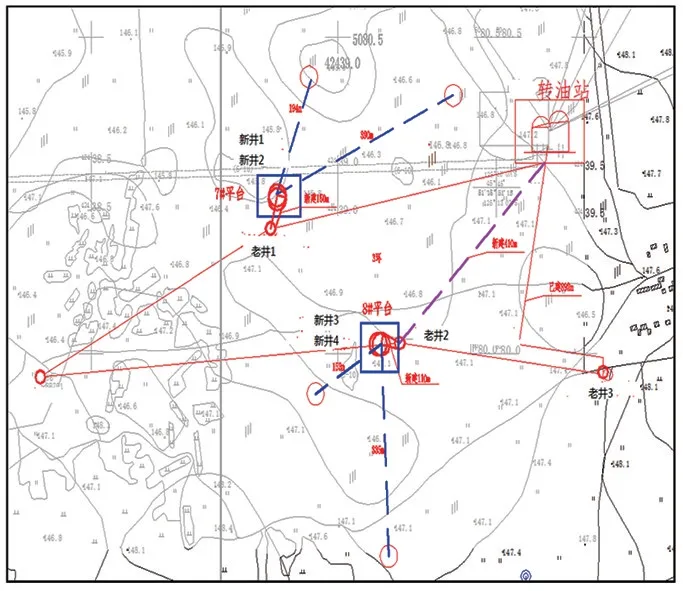

A-3阀组间已建5环集油管网布置见图1,方案一:按照常规基建独立井,需要新建掺水集油管道1 380 m,工程费用37.26万元,而搬家一次15万元,共52.26万元。方案二:基建丛式平台井,将2口井建在同一平台上,可减少管道800 m,减少费用21.6万元,减少搬家一次15万元,但钻井进尺增加52 m,增加钻井费用22.44万元,由于地下地上位移不超过500 m,故不增加测井和录井的费用。两种方案对比,方案二减少投资14.16万元。这样的井一共有10个平台,布置独立井和平台井的投资费用对比情况见表1。

表1 布置独立井和平台井投资费用对比情况Tab.1 Comparison of investment costs for layout of independent Wells and platform Wells

图1 A-3阀组间已建5环集油管网布置Fig.1 A-3 Layout of the five-ring oil collecting network between valve groups

通过联合布井大幅度减少了集油管道数量11.74 km,并缩小了集油管径,大大提高了地面系统的运行,减少工程投资56.45万元。共新建柱上变电站23座,与单井单变压器相比,少建设柱上变电站23座,少建10 k V线路1.8 km,节约电力线路22.4 km,节约永久占地1 800 m2,节约临时占地70 400 m2,节约投资437.0万元。另外后期管理年运行费用也得到控制[8]。

2.2 减少新建规模

针对已建集油环可依托的井,充分利用已建系统的剩余能力,减少新建规模。集油系统根据井位分布充分利用已建设施及剩余能力,就近接入已建集油阀组间,搭接已建集油环10个,共减少集油管道4.78 km,减少地面投资129.06万元。

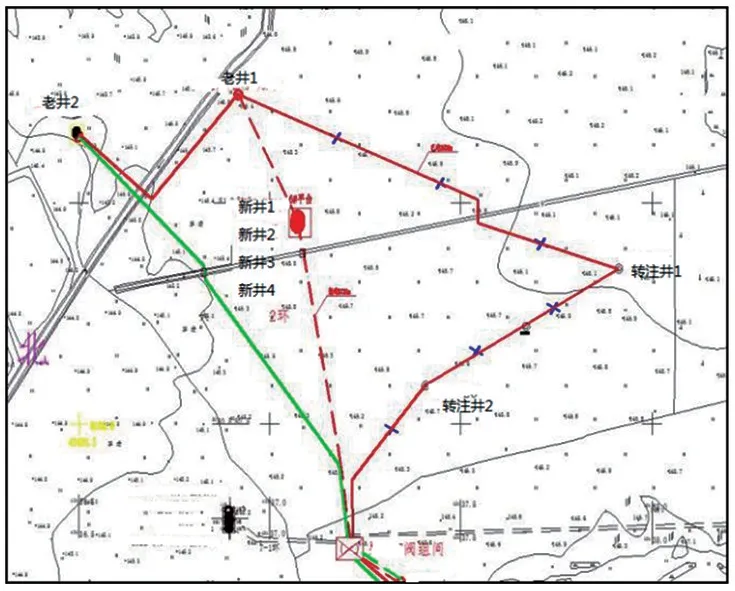

A-4阀组间已建环集油管网布置情况见图2,目前管辖3个集油环,间内预留2套阀组。2口新井充分利用系统剩余能力,就近搭接已建5环,仅新建集油管道0.25 km。A-0阀组间已建环集油管网布置见图3,直接进A转油站,由于集油半径短,单井掺水量少,导致油井掺水到阀组间温度较高,系统具有一定的剩余能力,因此5口新产能井就近挂接,已建1环1口,已建3环4口。由于已建3环有2口井转提捞,1口井低产低效待作业关井,新建410 m管道和原管道组成新集油环,去掉无效循环的管道892 m,缩短集油半径482 m,从而提高了集油环[9]的运行效率。通过优化简化,钻井产生地上与地下井位位移共1 375 m,增加钻井进尺139 m,每进尺钻井费用大概增加30元,抽油杆费用大概增加0.5万元,共增加钻井费用38.5元;另外打丛式井能减少两次搬家,大概节省费用30万元,地面集油管道减少1 755 m,减少工程费用31.31万元。通过三位一体综合优化简化,共减少费用22.81万元,给生产管理带来便利,且提高了地面系统的运行效率。

图2 A-4阀组间已建环集油管网布置Fig.2 A-4 Layout of the annular oil collecting network between valve groups

图3 A-0阀组间已建环集油管网布置Fig.3 A-0 Layout of the annular oil collecting network between valve groups

2.3 节约改造投资

针对可依托的但运行困难的已建集油环,充分挖潜已建系统的剩余能力,节约改造投资。A-7阀组间已建环集油管网布置见图4,已建2环全长3.92 km,目前该环3口井已陆续转为水井,无效循环的管线过长,实际生产运行困难。4口新井进入该环,借此机会,新建管道1.04 km与部分老管道重新组建新集油环,新建2环全长2.73 km,缩短集油半径1.19 km。运行困难的A-6阀组间的已建1环,通过改造后,缩短集油半径0.83 km。

图4 A-7阀组间已建环集油管网布置Fig.4 A-7 Layout of the annular oil collecting network between valve groups

A-3阀组间的已建4环,一直低温运行。在进2口新井的同时将该集油环进行优化,更换管道920 m。类似这样运行困难的老环(有的是管道腐蚀穿孔严重)一共有7个,共更换集油管道11.58 km,为厂管道改造节约312.66万元。

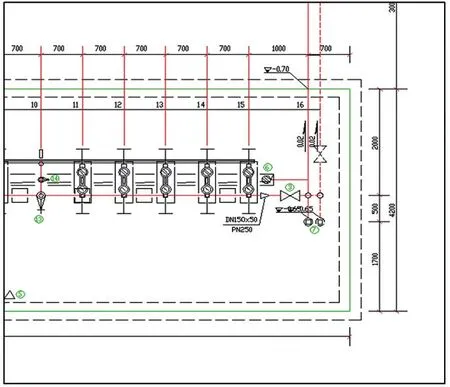

2.4 优化改造配水工艺

X油田目前主要采用集中注水工艺,配水工艺[10]有单井配水和多井配水,注水系统配水工艺的优化简化,对降低地面工程建设投资、提高开发整体效益具有重要意义。S加密区块A-6配水间局部工艺安装见图5,基建水井2口,均为转注井。其中1口进A-2配水间,间内有预留配水阀组位置,可直接在间内增加一套配水阀组。另1口井按就近原则应挂接A-6配水间,但配水间内无预留位置。下步改造方案一:挂接距离次近的A-2配水间,需新建单井注水管道3.35 km,投资103.58万元;方案二:将该间已建的放空管向东平移0.2 m,将放空阀的安装位置由汇管改至立管,并将汇管延长0.5 m,空出0.6 m增加一套配水阀组,新建注水管道1.07 km,投资33.08万元;方案三:新建5井式撬装配水间,投资49.23万元。经对比方案二投资最少,故选择方案二。

图5 A-6配水间局部工艺安装图Fig.5 A-6 Local process installation diagram of water distribution room

3 结论

1)在产能建设中,油藏、钻井与地面的充分结合,加大前期现场勘察及研讨论证工作的力度,明确年度开发部署。地面系统应充分利用已建地面战场的剩余能力,最大程度依托已建系统集油管网,既能保障新井正常运行,又能改善已建集油环的运行状况还能节省成本,在此基础上编制的油田总体开发方案,将为地面系统总体规划及产能建设投资创造有利条件。

2)对于X外围油田加密区块,存在区块小、分布零散、产量低、地面条件差、系统可依靠性弱、投资高及开发风险大的实际,采用地上地下一体化,联合布井的建设思路,成功的优化了X外围加密区块产能建设的开发部署、钻井及地面建设方案,通过优化简化技术措施有效的降低了产能建设地面投资,为外围油田类似区块的效益开发提供了可借鉴的成功经验。