基于UG编程的嵌入式数控机床加工精度误差校正方法

余国惠,康殿友

(1.广东南方职业学院,中国 江门 529000;2.江门市技师学院,中国 江门 529000)

1 引言

为了使数控加工技术发挥到极致,需要对数控编程进行深入研究,保证在数控加工的过程中,工作人员可准确的操作刀具,保证刀具的切割位置。但目前的编程方法会导致机床加工表面的尺寸及深度出现较大误差,为降低误差带来的影响,需要对加工程序进行改正。目前最有效的编程就是UG编程,它的主要功能就是自动生成刀具轨迹并形成刀位点,进而重置数控加工程序,其中UG 软件的二次开发功能是UG 编程的独有功能,它可实现加工自动化,调高加工精度,根据此软件对机床加工精度误差的校正展开研究[3]。

杨亚蒙[1]等人提出基于机床几何位姿的加工精度误差校正方法。该方法在机床加工成形原理的基础上构建几何位姿误差与轮廓误差之间的映射联系,并在逆向运动学方法的基础上求解两种误差之间的敏感误差项,进而填补误差项,实现机床误差校正。该方法在校正加工误差前没有构建误差预测模型,无法提前得知具有误差的点,因此在实际校正过程中会因计算量等因素忽略一些误差点,进而降低误差测量效果。黄华等人提出基于旋量理论的数控机床加工精度误差校正方法[2]。该方法在旋量以及多体运动学理论的基础上构建机床加工误差模型,根据此模型将可校正误差以及不可校正误差区分开,在激光干涉仪帮助下将可校正误差进行校正,实现机床误差校正。该方法没有提前预测机床误差再进行误差校正,而是直接测量误差同时进行校正,使得工作量过大,无法保证误差测量精度,导致机床误差测量精度过低。陈建国等人提出基于神经模糊系统的数控机床的精度误差校正方法[3]。该方法首先获得数控机床的误差训练数据集与测试数据集,其次运用灰色数学理论将误差按照从大到小的顺序进行排名,在模糊聚类方法的基础上将误差进行划分,最后利用神经模糊构建数控机床加工误差校正模型,进而实现机床误差校正。该方法没有利用双重预测方法叠加的形式预估误差值,导致在矫正过程中只能依靠校正模型对每一处进行校正,因此误差校正的不够细致,进而降低了机床误差校正效果。

为了解决上述方法中存在的问题,提出基于UG编程的嵌入式数控机床加工精度误差校正方法。

2 预测数控机床加工误差

为保证数控机床加工精度误差校正的准确性,需要提前预测加工误差。通常情况下机床加工误差是因为温度和几何变形导致的。目前较为准确的预测误差方法就是数学建模,根据模型可为校正误差奠定基础。如今最准确且快速预测误差的办法就是利用最小二乘法构建多元线性回归模型[4]。最小二乘法也是一种数据的预测方法,曲线拟合最小二乘法也是函数逼近算法,它就是随机选取机床数据,进而预测出其函数表达式,根据表达式画出机床样图。

2.1 基于最小二乘法的多元线性回归预测模型

在数控机床加工变量中包括确定性以及相关性关系两种变量[5]。确定性关系变量可利用函数进行描述。相关性变量目前无法具体描述,可通过线性回归方法将变量大概描述。即通过经验公式进行表示,实现数控机床加工误差预测,在预测机床加工误差时会出现一个变量与多个变量都相关的情况,则多元回归模型表达式为:

式中,b和ε均代表待求参数,x代表数据样本。

式中,X表示样本矩阵,且,X'表示样本矩阵X的转置矩阵。

将上述矩阵公式的左右两边均和(XX')-1相乘,即可计算出b的预测值其表达式为:

则多元回归预测模型表达式为:

2.2 多元回归预测模型的检验

为保证误差校正精度,在预测加工误差时必须准确获取预测样本和参数间的相关性,进而验证模型的准确性。在此过程中选取样本和参数间的影响因素十分关键。根据影响因素分析两者间的相关性,即判断两变量间是否含有线性相关,若存在直接计算出关系的强弱,并计算出模型的偏差[6],则偏差表达式为:

继而求解可反映变量分散程度的偏差平方和,其表达式为:

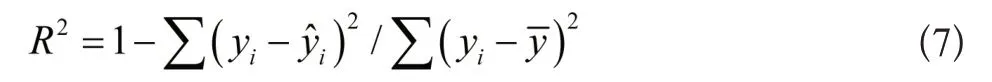

根据偏差平方和可知随机变量的变化R2,R2反映变量x对y的影响程度,即两变量间线性相关性大小的指标,其表达式为:

则多元回归预测模型R2的表达式为:

此时R2又叫复可决系数,则复相关系数R的表达式:

根据R即可得出变量之间的相关性关系,从而验证多元回归预测方程的准确性。

3 数控机床加工精度误差校正

目前数控机床加工精度出现误差的主要原因是切削力引起的弹性变形[7],为精确机床加工,需校正机床误差,现如今的校正方法包含离线主动校正以及在线自适应校正两种方法。但在线自适应校正方法对机床的要求过高,使校正过程处处受限制,因此选用离线主动校正方法进行误差校正。此方法根据多元回归预测模型构建加工误差校正模型,在校正模型的基础上对误差进行整改,实现数控机床加工精度误差校正。

3.1 机床加工误差校正值的计算

针对不同误差区域将校正方法分为全局校正以及局部校正,但局部校正方法会忽略部分较小的误差点,因此选用全局校正方法,即针对每个误差点进行校正[8],在此之前需要遍历所有加工误差点,准确识别出机床加工刀位点,并重构曲面内的插值求解出各个刀位点上的坐标校正值,最后获取加工误差的主动校正文件。

在求解校正值时需引入校正量以及误差量间的耦合关系,经多次迭代后对加工误差校正值进行计算,将最终校正结果的误差降到可忽略不计的程度,则机床加工误差的表达式为:

式中,△代表数控机床加工误差,δ 代表数控机床加工误差的预测值,1代表未进行校正时需要进行校正的校正量,0代表经过校正后的加工误差预测值。

数控机床加工误差校正值的计算过程为:

第一步,将数控机床加工误差的所有变形值当成原始校正值,即,其中,是加工误差校正量。

第二步,校正后的机床会发生改变,导致机床的切削力发生变化,此时需利用有限元软件重新计算机床误差值。

第三步,将原始机床误差值和校正后的机床误差值进行比较,当两个误差值之间的差在机床误差允许范围内,则输出校正后的机床误差值,即校正值,若两者间的差值不在允许范围内,需要获取全新机床加工误差值,再进行校正值的计算。

3.2 重构机床加工校正曲面

为简化机床加工误差校正的计算过程,根据校正值提取刀位点的位置坐标,利用刀位点构建曲线,根据曲面建立曲面,最终得到无误差的机床加工位置坐标,根据需要选用双三次B样条重构曲面方法进行校正曲面的重构。

3.2.1 重构B样曲线

重构B样条曲面就是构建一张k×l次B样条曲面,计算出其控制顶点,即可实现曲面重构。假设数控机床加工预测误差的校正值为Qi,其对应控制顶点为Pj,当B 样条曲线经过Qi时,Qi就是曲线的型值点。

通常情况下,机床中4个控制点即可生成一个B样条曲线,将机床中所有小B样条曲线段结合即可获取完整的B样条曲线,则Qi和控制顶点之间的关系式为:

式中,pj表示未知数。

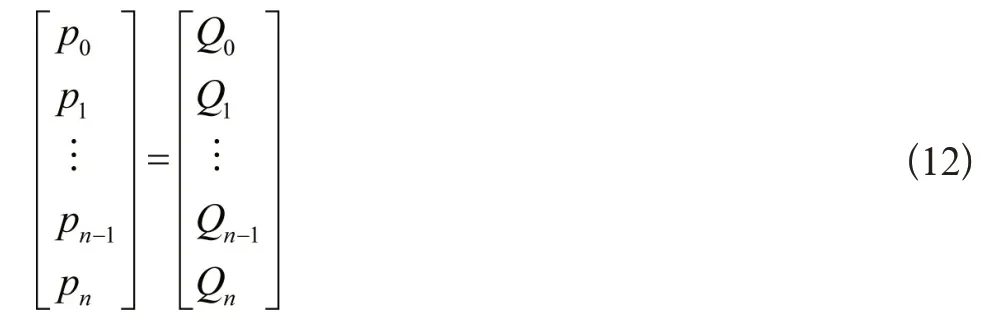

在构建曲线过程中需要添加边界要求,使得B样条的首尾和控制多边形进行边相切,即p0=Q0,pn=Qn,则控制点的计算公式为:

为保证曲线首尾的曲率是0,进而确保两点在p1p0处以及pnpn-1处进行相切,需要在式(12)中引入两个控制顶点p-1和pn+1,其中,pn+1=2pn-pn-1,pn-1=2p0-p1。

3.2.2 重构B样条曲面

在B 样条曲线原理的基础上得出专属于数控机床曲线的关系式,此关系式可将B 样条曲线进行二次重构,提高曲面校正,则其表达式为:

假设型值点为Qij,则对应的控制顶点pij的计算过程为:

第一步,利用B 样条曲线公式对u方向上的i+1 个型值点进行求解,获取i+1组多边形,引入边界条件后,一共可获取(1+n)×(3+m)个控制顶点Vij。

第二步,直接将Vij视为v方向上的3+m次反算,进而获取双三次B样条曲面的控制点pij。

利用所有控制点构建数控机床加工校正曲面,并与误差曲面进行比较,将机床加工误差进行校正并补偿,实现数控机床加工精度误差校正。

4 实验与结果

为了验证所提方法的整体有效性,需要对基于UG编程的嵌入式数控机床加工精度误差校正方法、文献[1]方法和文献[2]方法进行误差测量效果、误差测量精度和机床误差校正效果的测试。

4.1 误差测量效果

利用数控机床加工的模拟立方体12直线运动方法测试三种方法的机床加工误差测量效果,结果如图1 所示,黑色标号的圆点就是加工误差的实际误差点,从图中可知道文献[1]方法可测量出10个误差点,且距离实际误差点较远,而文献[2]方法不仅测量出的误差点最少,且距离实际误差点过远,而所提方法的机床加工误差基本与实际误差重合,测量出的误差点也有12 个,这是因为所提方法在校正机床加工误差前构建机床加工误差预测模型,提前估计出误差大小和具有误差的点,在实际校正过程中可着重进行校正,杜绝错过任何一个误差点,进而提高误差测量效果。

图1 不同方法的误差测量效果

4.2 误差测量精度

在校正机床加工误差前最关键的一步就是测量机床加工误差,误差的精度决定校正的最终结果。利用三种方法测量机床加工误差,得出实验结果如图2所示,根据图2可看出只有所提方法最接近实际误差值,且所提方法的误差值大多时候与实际误差值相同,而其他两种方法的误差值与实际误差值偏差过大,极容易影响最终的校正结果。所提方法的测量精度如此高是因为它首先对机床加工的误差进行估计,之后再进一步补充并校正,从而提高误差测量精度。

图2 不同方法的误差测量精度

4.3 机床误差校正效果

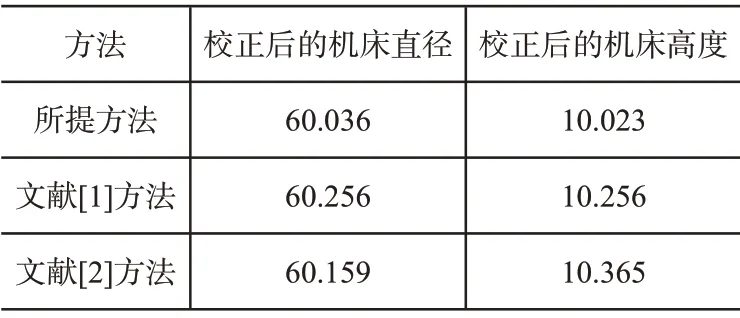

为验证所提方法是目前机床校正误差的最优方法,对比三种方法的误差校正效果,机床出厂时的直径和高度分别为60.000mm 和10.000mm,机床误差经过三种方法校正后的结果如表1所示,只有所提方法校正后的直径与高度最接近出厂数据,其他两种方法校正后的误差仍过高,严重影响生产效果,所提方法校正效果高的原因是在最小二乘法的基础上利用多元线性预测模型预估出机床加工误差值,最小二乘法可进一步提高误差预测值,进而精确校正机床误差,保证所提方法的机床加工误差校正效果。

表1 三种方法校正效果

5 结束语

我国的各种工业正在飞速发展,必须保证工业精度。目前的工业都是流水线工作,无法利用人工进行误差校正,为解决目前方法所存在的问题,提出基于UG编程的嵌入式数控机床加工精度误差校正方法,该方法首先构建机床误差预测模型,其次通过构建机床曲面对误差进行校正,最终实现数控机床误差校正,解决误差测量效果差、误差测量精度低和机床误差校正效果差的问题,使得工业发展更进一步。