蔗渣锅炉安装关键节点分析

解彦鹏,曾昭荣,安然

(中国机械工业第二建设工程有限公司,湖北 武汉 430000)

170t/h蔗渣锅炉安装中,柱脚是采用垫铁和包筋焊的形式,突出基础垫铁设置的要点。170t/h蔗渣锅炉为散装锅炉,拼装、焊接占比较大,大体积拼装和厚壁高压合金管道焊接是重点。同时水压试验是焊接的检验,是运行的保证。

1 安装技术的应用

该项目位于埃塞俄比亚共和国提格雷州瓦尔凯特地区,内容为新建一座日处理2.4万t甘蔗的糖厂,共4台HX170/6.7-Ⅳ1型蔗渣锅炉为自然循环锅炉。锅炉高42m,共有14根钢柱组成的框架结构。单台锅炉总重量在1200t,散装锅炉构件数量庞大,吊装频次高,焊接部位多,焊接量大。因此锅炉安装中,需要控制的节点也比较多。下文主要论述从锅炉基础到受热面,再到管道焊接和整体水压施工要点。

2 施工

2.1 基础处理与垫铁布置

(1)首先垫铁表面应平整。每组垫铁不应超过3块,其宽度宜为80~200mm,长度较柱脚底板两边各长出10mm左右,厚的应放置在下层,因此选用120×200mm尺寸的垫铁。

(2)垫铁应布置在立柱底板的立筋板下方,每个立柱下垫铁的承压总面积可根据立柱的设计荷重计算,垫铁单位面积的承压力不应大于基础设计混凝土强度等级的60%。垫铁与基础接触面应平整,达到70%以上。

①垫铁组数计算以K3B2钢柱为例:已知:钢柱P恒=4200kN,P活=450kN。

基础混凝土强度为C30,P=30N/mm2。垫铁尺寸长200mm,宽120mm。

K3B2钢柱计算:P总=P恒+P活=4200kN+450kN=4650kN。

垫铁面积S=120mm×200mm=24000mm2。

因此120mm×200mm垫铁,K3B2柱底最少布置11组。

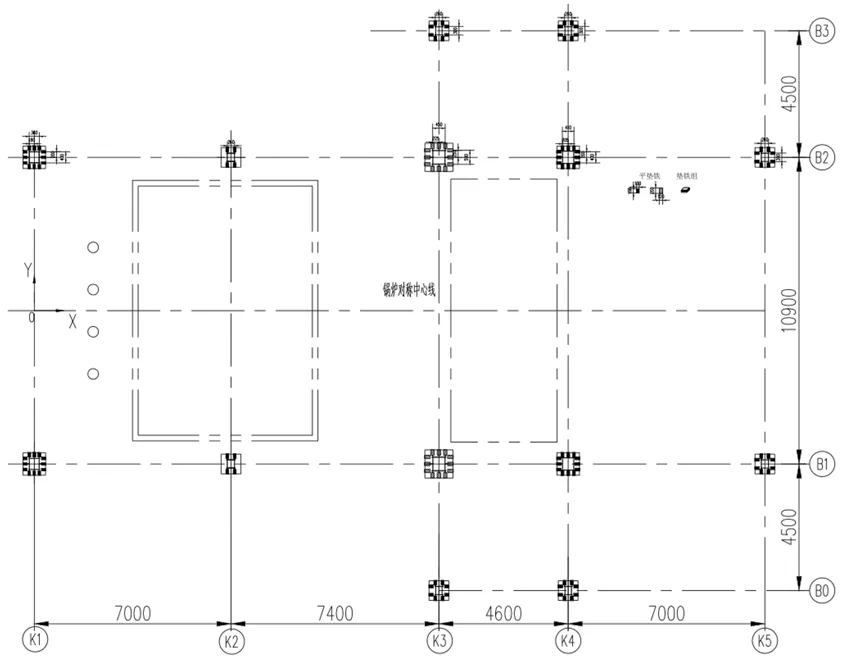

②其余钢柱柱脚垫铁组数与K3B2钢柱计算方法一样。垫铁组数布置图,如图1所示。

图1 垫铁组数布置图

2.2 顶棚过热器安装

(1)锅炉的精度是后续设备安装的基准,是承重的骨架。结构的安装精度直接影响受热面、锅筒等设备的安装。散装锅炉安装大部分需要在地面预制,减少高空安装的风险,提高施工进度。但地面拼装增加吊装难度,对吊装方案,吊装技术提出了很高的要求。以顶棚过热器为例:顶棚过热器长约15m、宽约9m,是由外径42mm管子组成的管屏,地面整体拼装体积大、强度低、塑性好、易变性。顶棚过热器重10t,安装在33m K1K4-B1B2顶部位置,安装完成是由26组吊杆固定。地面整体吊装难点在于防止变形加固、倾斜吊装、平移就位。

(2)首先在K1K3-B1B2炉膛内搭设拼装平台,将集箱、膜式管屏、刚性梁进行组装。组装需严格控制外形尺寸及对角线尺寸,组装完成后对管道进行100%通球,对焊缝进行100%探伤检测。

(3)加固首先将管道中间的鳍片进行密封焊接,在将5组刚性梁进行连接,形成井字形。

(4)吊点选择原则是保证吊装平衡,位置以刚性梁吊点敷设,共设置18个吊点。上半部设置9个吊点固定在一根平衡梁上,下半部设置9个吊点固定在一根平衡梁上。每个吊点设计一个2t手拉葫芦,用于调整角度和受力点。

(5)确定吊装角度cosØ=K1K3长度/顶棚过热器长度=14.4m/15m。

(6)在每个平衡梁上设置两个吊点,吊点钢丝绳选择,每个吊点按照承受整个顶棚重量10t计算。8t卷扬机2台,分别吊前后平衡梁。

(7)吊点受力计算:

吊点G1=总重G÷2=10000kg÷2=5000kg。

吊点拉力F1=吊点G1×g=5000kg×10N/kg=50000N=50kN。

选用6×37+FC 直径Φ28mm钢丝绳计算:

吊装安全系数K取8,计K=8。

钢丝绳破断拉力F2=472kN。

因此直径Φ28mm钢丝绳满足吊装要求。

(8)角度调整。开启卷扬机,把平衡梁吊起,检查顶棚过热器临时约束挡块是否清除完毕,确认无误后,利用手拉葫芦将顶棚调整到合适的角度。角度调整完成后,静置20min。检查结构稳定无异常,顶棚过热器无下降。然后再反复进行几次起升和降落的动作,检验卷扬机的制动性能。确定一切正常缓慢起升到33m。到达预定高度后进行平移,平移利用顶部吊挂的26个点位,分多次向炉后平移。平移到安装位置进行固定,与正式的26个吊点进行连接。

2.3 主蒸汽焊接

(1)散装锅炉安装焊接量非常大,焊接要求高,难度大的应该属主蒸汽管道的焊接。主蒸汽管道是传输515℃、6.6MPa过热蒸汽,通过主蒸汽管道把蒸汽从锅炉送到汽机间为汽轮机提供动力。其中主蒸汽管道Φ530×40,材质12Cr1MoVG的合金钢管约350m,Φ530×40以下管道近千米。主蒸汽管道进场后,首先对到货的管道规格、材质进行确认。用卷尺、游标卡尺测量管道长度、直径、壁厚,用直读光谱仪分析管道材质。这里我们还要关注下管道的同心度,在采用机械开坡口时,管道的同心度对坡口机的对刀、进刀都会有影响。

(2)备料:根据测量的尺寸切断,开坡口。根据《DLT 869-2012火力发电厂焊接技术规程》规定,壁厚小于等于20mm管道采用V形坡口,壁厚大于20mm的管道采用U形坡口。合金管道坡口严禁用火焰切割,因此选用液压管道坡口机开坡口。开坡口要点是控制进刀量,达到坡口最后的钝边符合规范要求。

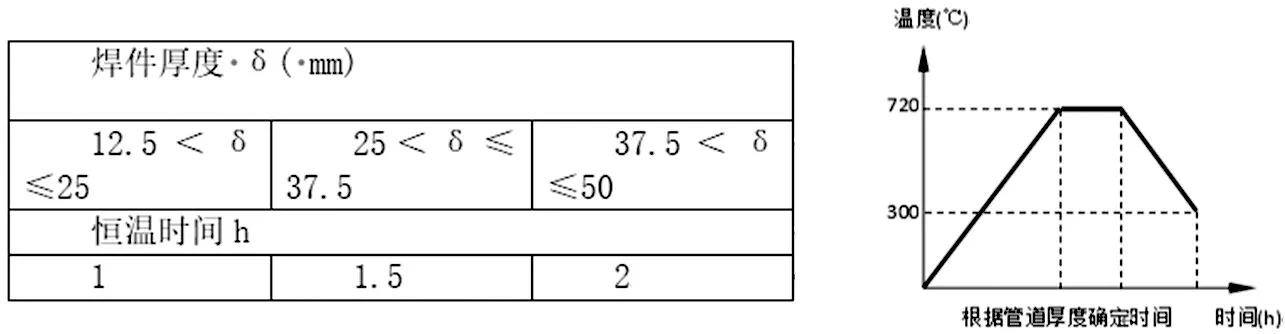

(3)焊后热处理。我们选择在720℃恒温热处理工艺。焊接热处理升温速度、降温速度为6250/δ(单位℃/h,其中,δ为焊件厚度,单位mm)且不大于300℃/h;300℃以下不控制升温速度和降温速度。恒温时间根据焊件厚度调整,如图2。

图2 恒温时间与焊件厚度对比图

2.4 锅炉水压

锅炉水压是检验焊接质量,是检验结构的稳定性重要手段。也是保证后续调试运行的安全。锅炉水压前应做气密性检验,能提高缺陷检出率,提高水压效率。

(1)气密性试验。

①水压试验前,先做气密性试验。利用移动空压机接临时管路将压缩空气打入系统内进行气密性试验,试验压力不小于0.3MPa。系统管路内,气压达到0.49MPa 左右,开始全面检查受热面及承压部件,进行查漏、处理,至检查不到漏点、听不到漏气声响、压力不降,为气密性试验合格。气密性试验应选择在夜晚进行,这样便于听到漏气声音。

②试验合格后,关闭压缩空气管上的阀门,拆除临时压缩空气管路;打开炉顶放空阀,进行泄压。

(2)上水过程。锅炉水压需要100m3的水,使用现场临时水箱进行盛水,用扬程70m、流量23.4m3/h清水泵从省煤器入口上水,依次进入锅筒、水冷壁系统、对流管束、水冷蒸发屏、低温过热器、中温过热器、高温过热器及连接管道。在上水的过程中,应检查顶部排空阀排气情况,锅筒、联箱的孔门及各部的阀门、法兰、堵头等处是否有漏水现象。上水至水位正常处,停止上水,观察汽包水位应不变化,若水位有明显变化应查明原因,予与消除。上水前后检查锅炉钢架、本体支吊架受力情况,并进行大板梁扰度和钢架沉降观测的测量。检查水压系统有无泄漏的异常情况,并做好记录。上水前后,应分别检查和记录各部位膨胀指示器数值。

(3)水压过程。

①经检查各方面合格后,先打开升压泵出口阀,再启动升压泵,升压速度控制在0.1~0.3MPa/min范围内。

②当压力达到1.0MPa时,停泵、关闭升压泵出口阀门,对整个系统进行初步检查,若无泄漏和异常现象,则继续升压;若有明显漏点,则处理好后再继续升压(降压至零再处理)。当系统压力达到工作压力7.7MPa,停泵关闭升压泵出口阀,对系统进行全面检查对发现的缺陷及泄漏情况作好明显标记和详细的记录,并及时向总指挥汇报;若无泄漏和异常现象,则继续升压(超压阶段升降压速度应小于0.1MPa/min),当系统压力达到试验压力9.6MPa,停升压泵和关闭升压泵出口阀门,记录时间和压力,系统在试验压力下保持20min,观察压力降情况,并作好记录(在此期间禁止任何人员进行检查)。

③在试验压力下保持20min后,按照水压曲线将系统压力降至工作压力7.7MPa(降压速度为0.3MPa/min),对系统进行一次验收性全面检查(检查期间人员必须一对一监护),若检查过程中系统无破裂、变形现象,受压元件金属和焊缝没有任何水珠和水雾的泄漏痕迹,承压部件无残余变形,则认为水压试验合格。若检查期间发现问题,则做好明显标记和详细记录,并及时上报总指挥以便作出处理方案。

④水压试验合格后,对系统进行泄压至0.5MPa时,在保持0.3~0.5MPa氮气压力的条件下,微开放水门,向锅炉设备内充入纯度大于99.5%的氮气,利用氮气压力排尽锅炉水。维持氮气压力在0.02~0.05MPa,密闭。氮气的作用是减少管道内部与氧气的接触,减少管道内壁腐蚀。

3 锅炉节点的意义

锅炉施工中每个节点都关乎质量,关乎安全。本文以基础垫铁、大体积吊装、主蒸汽管道焊接、水压试验、介绍了它们在安装中的作用。给锅炉安装以参考,也希望能给其他行业以借鉴。