燃气轮机可燃气体检测系统缺陷分析及技术改造

段小文

(国能浙江南浔天然气热电有限公司,浙江 湖州 313009)

天然气的主要成分是易燃、易爆、易挥发的甲烷(CH4)气体,作为燃气轮机的燃料,一旦发生泄漏将导致不可估量的风险。为了实现燃气轮机设备区域的可燃气体检测,保障现场生产安全,按照天然气行业的设计标准和安全技术规范要求,燃气轮机配置可燃气体检测系统,用于可燃气体的泄漏预警[1-2]。

某公司装机2台100 MW级燃气-蒸汽联合循环热电联产机组,燃气轮机发电机组是由南京汽轮电机(集团)有限责任公司生产的PG6111FA型燃气轮机和QFR-88-2J型发电机配套组成。自2018年投产以来,燃气轮机配置的可燃气体检测系统经常出现零点漂移,探测器的检测数据在燃气轮机运行中偏离零点,导致检测系统异常报警,严重影响机组安全稳定运行。

1 可燃气体检测系统存在的问题与分析

1.1 可燃气体检测系统设备简介与保护配置

该公司燃气轮机可燃气体检测系统由控制器和可燃气体探测器组成[3-4],采用霍尼韦尔(Honeywell)公司生产的设备:控制器为System 57型盘装式控制器,安装在燃气轮机控制室内,配套冗余电源供电;探测器为SENSEPOINT HT高温型催化燃烧式可燃气体探测器,安装在燃气轮机机房内[5]。探测器每三个为一组,共计三组九通道:透平间底部(45HT-1、45HT-2、45HT-3)、透平间出风道(45HT-4、45HT-5、45HT-6)、油气模块间出风道(45HA-4、45HA-5、45HA-6)。探测器检测甲烷(CH4)体积百分比浓度≥4 % LEL时高报警,体积百分比浓度≥8 % LEL时高高报警。

燃气轮机可燃气体检测系统保护动作逻辑设置为:(1) 同组中任意两通道高高报警,延时5 s燃气轮机跳闸;(2) 同组中任一通道故障且另外两通道任一高高报警,延时5 s燃气轮机跳闸;(3) 同组中任意两通道故障且第三个高报警,延时5 s燃气轮机跳闸。由此可见,燃气轮机可燃气体检测系统的可靠性对燃气轮机的安全运行至关重要。

1.2 探测器零点漂移的成因

催化型可燃气体探测器是利用催化燃烧热效应原理,由检测元件和补偿元件配对构成测量电桥,在一定温度条件下可燃气体在检测元件载体表面及催化剂的作用下发生无焰燃烧,使载体温度升高,内部的铂丝电阻也相应升高,平衡电桥失去平衡,输出一个与可燃气体浓度成正比的电信号。因此可以通过测量内部铂丝的电阻变化来实现检测可燃性气体的浓度[6-7]。

可燃气体探测器通过扩散和吸附的方式,使空气和检测气体通过一个烧结的不锈钢过滤网与探测器及平衡器充分接触,探测器上受热的表面促进可燃气体分子的氧化,而经过处理的平衡器是惰性的,不支持这一氧化过程。通常平衡器可在很广的环境状况下保持零点漂移的稳定性,但催化燃烧传感器在使用过程中可能会被环境中的特定物质逐渐改变或中毒,在正常使用情况下其灵敏度每年自然下降10 %~30 %,因此须要定期校准探测器,使正常产生的零点漂移保持在可控范围[8]。

通常零点漂移的产生与系统的信号机制有关,System 57检测系统配置的探测器工作电压为2.9 ~3.5 V,对应200 mA电流,由控制卡件提供3 V工作电源,控制卡件与探测器建立实时通讯,控制回路并非标准的4~20 mA信号。在探测器内部电阻有较小的物理特性变化即探测器传回信号与控制器卡件通道内的预设信号不一致,导致探测器信号值大于或小于通道配置数据中保持的预设值,数据异常出现零点漂移。高温区域探测器更容易受到影响,在燃气轮机运行时透平间温度一般高于110 ℃。在燃气轮机停运状态下,透平间温度为正常环境温度,此时对探测器进行零点校准并预设卡件通道信号,探测器数据显示正常。而当燃气轮机运行时,由于透平间温度急剧上升,探测器数据偏离正常的零点,出现了零点漂移[9]。

1.3 温度变化产生零点漂移的实例分析

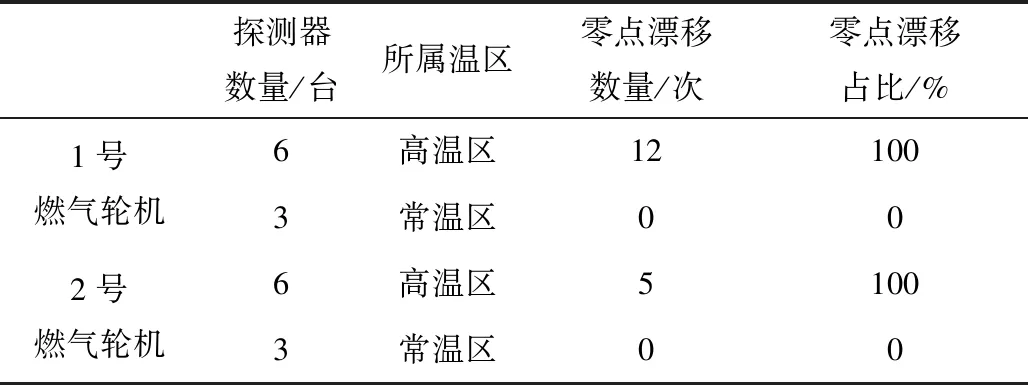

该公司燃气轮机主要参与电网调峰,机组等效利用时长不高,运行方式多为昼启夜停,启停次数频繁,使燃气轮机透平间温度变化比较频繁。统计2020年度1、2号燃气轮机可燃气体检测系统探测器零点漂移发生的频次与温区的数据(见表1),发现探测器零点漂移基本出现在燃气轮机高温区域透平间内,符合环境温度频繁变化导致探测器零点漂移频繁发生的特点。

表1 探测器零点漂移发生频次与温区的数据表

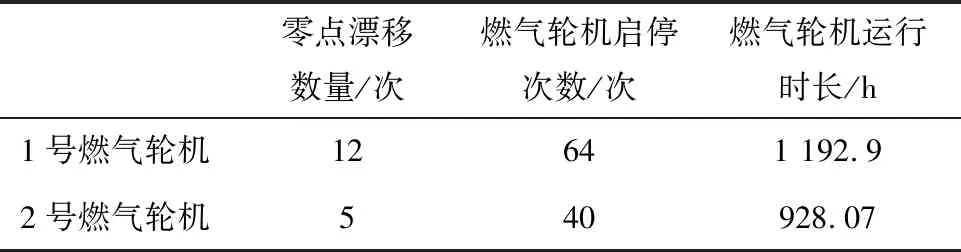

统计1、2号燃气轮机2020年度探测器零点漂移次数、燃气轮机启停次数及运行时长的数据(见表2)发现:2号燃气轮机探测器零点漂移次数比1号少7次、启停次数少24次、运行时长少264.83 h。计算零点漂移发生概率与启停次数的关系:燃气轮机每启停1次,1号燃气轮机发生零点漂移的概率为18.75 %,2号燃气轮机发生零点漂移的概率为12.5%,概率偏差33.3%。计算零点漂移发生概率与运行时长的关系:燃气轮机每运行1 h,1号燃气轮机发生零点漂移的概率为1.01 %,2号燃气轮机发生零点漂移的概率为0.54 %,概率偏差46.5%。由此也可以看出,1、2号燃气轮机探测器发生零点漂移的概率偏差跟机组启停次数、运行时长有关。

表2 探测器零点漂移与燃气轮机启停次数、运行时长的数据表

环境温度的变化趋势影响零点漂移的趋势,出现“正漂移”和“负漂移”两种变化。根据温度与电阻的对应关系:在常温状态下校准零点基准,当环境温度升高后,探测器内部电阻增大,出现“+2.5% LEL”范围内的数值漂移;在燃气轮机运行状态下校准零点基准,当燃气轮机停运后环境温度逐渐降低,探测器内部电阻减小,出现“-2.5% LEL”范围内的数值漂移。同时还发现多次升温降温的剧烈温度变化对探测器的使用寿命影响比较大,探测器使用了一段时间后,随着性能的下降,零点漂移发生的频次更高[10]。

2 技术改造的方案

2.1 技术改造的两种思路

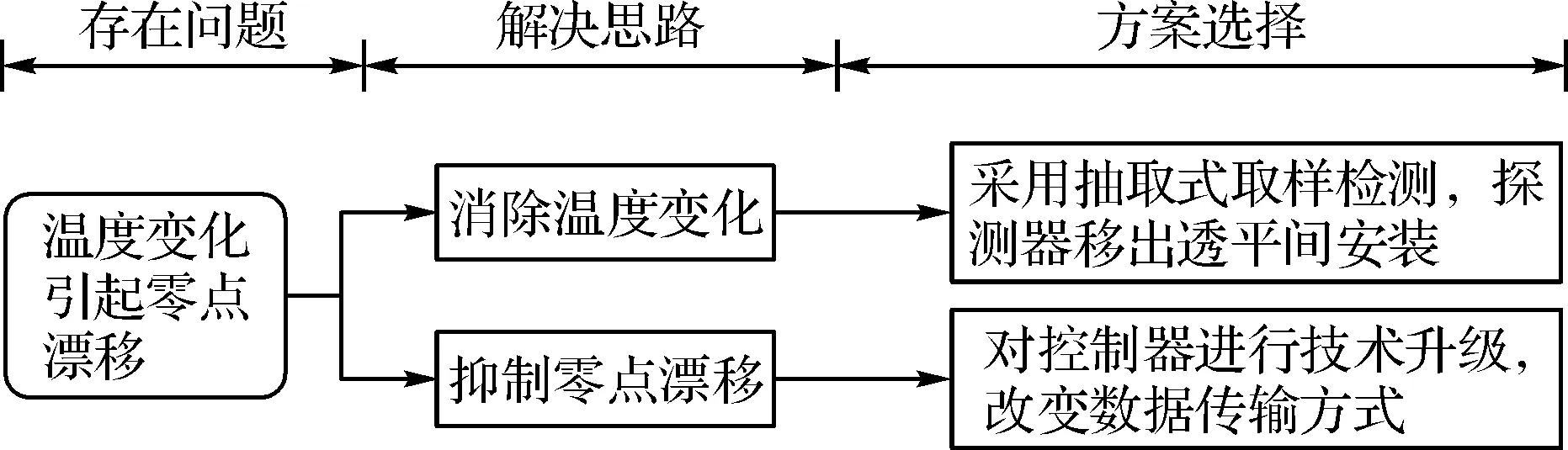

可燃气体检测系统System 57型盘装式控制器在2019年已经停产,如不进行设备升级改造,将面临后续配件无法采购的问题。因此在规划可燃气体检测系统技术升级时,考虑到探测器的零点漂移与环境温度变化有关,而燃气轮机运行方式又决定温度变化的因素不可消除,如果要降低探测器零点漂移,只能从设备的信号特性或探测器的工作环境上去做改善。目前可以尝试两种解决思路,抑制探测器受环境温度的影响或者消除探测器所在的环境温度的变化。由这两种思路可以延伸制定相应的解决方案(见图1),并对技术方案的适用性进行探讨。

图1 解决方案选择图

2.2 方案的设计与分析

消除温度变化的解决思路是采用抽取式取样检测,将燃气轮机透平间可燃气体探测器移出高温区,安装在燃气轮机本体外的分析柜内,通过抽样装置将高温气体抽到分析柜内进行检测。抽样动力源使用射流真空装置,以提高气体通过速度、节约检测时间、保证检测的实时性。抽入分析柜的样气经过滤及流量调解后进入探测器进行检测,并可设置流量监控装置确保采样流量。设计方案见图2。

图2 抽取式取样检测方案示意图

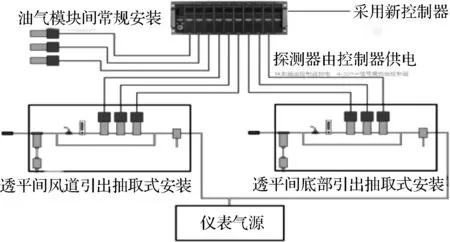

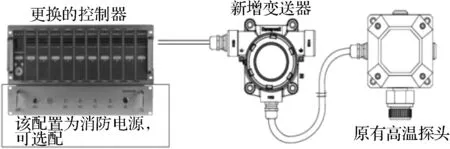

抑制零点漂移的解决思路是改变信号传输机制,利用原系统进行设备升级。通过增设变送器将原控制回路非标准、易受干扰的通讯信号转换成标准的4~20 mA信号,提高信号回路的抗干扰能力,抑制零点漂移。新控制器采用专业消防型控制器,配套消防控制电源模块,系统具有完整CCCF认证[11]。设计方案见图3 。

图3 改变信号传输机制方案示意图

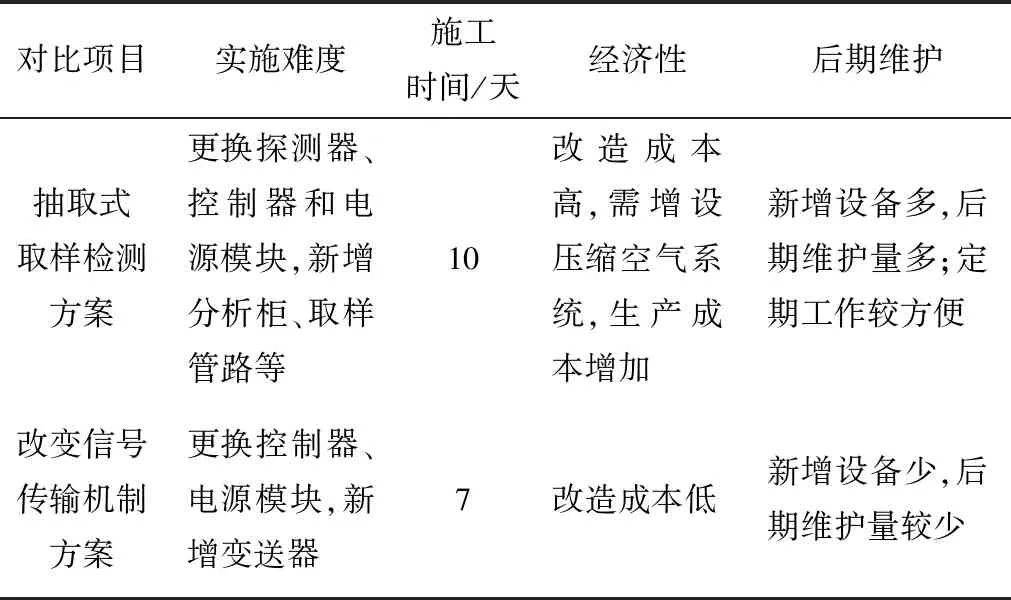

2.3 方案的对比与选择

针对设备现状的改善,进行技术方案遴选的时候须要考虑多种因素,抽取式取样检测方案和改变信号传输机制方案都有其优缺点和适用性。

新机组在考虑配置燃气轮机危险气体检测系统时,目前主流采用抽取式取样检测方案,因为在常温区安装设备,系统的定期工作和故障检修比较方便,不受机组运行方式影响。如果是对现有设备进行技术升级,达到降低设备故障率、提高系统可靠性的目的,这要根据现场的实际条件,从实施难度、施工工期、经济性以及后期维护4个方面进行综合对比(详见表3)。

表3 两个技术改造方案的综合对比

通过对比,现场燃气轮机危险气体检测系统的技术改造选择了改变信号传输机制方案,完成了1号燃气轮机可燃气体检测系统的设备升级改造,以达到抑制零点漂移、降低系统故障率的目的。

3 结语

目前,改造后1号燃气轮机可燃气体检测系统使用状况良好,测量数据稳定,工作环境温度频繁变化没有对探测器测量数据产生影响,消除了受温度影响导致的零点漂移。

上述技术改造思路可推广于燃气轮机的可燃气体检测系统的设备升级改造。选择更利于现场的改造方案实施技术改造,可以有效抑制探测器零点漂移的产生,保障燃气轮机重要的辅助监视系统安全稳定运行。