基于齿形垫圈防松技术的实验研究

张 敬,韩灿峰,李华峰,杨永强,余志庭,张金国

(武汉第二船舶设计研究所,湖北 武汉 430200)

0 引言

螺纹连接在船舶系统管路及设备安装中,被广泛应用,避免螺纹连接在船舶系统及设备工作过程中发生松动失效是船舶系统设计所关心的核心问题之一。因此,设计和使用具有较高安全可靠性的螺纹连接防松措施具有重要的现实意义。本文针对船舶管路系统中螺纹松动问题,在分析螺纹连接松动机理、螺纹松动的影响因素的基础上,通过横向振动实验开展了基于齿形垫圈的防松弛技术实验研究,为船舶系统紧固件的设计选用提供技术支撑。

1 螺纹连接松动机理

螺纹连接松动按阶段可分为非旋转式松动和旋转式松动。相关学者通过研究发现螺纹连接发生松动是积累的过程,一般可分为2个阶段:第一阶段螺纹连接间不发生明显的相对旋转,此时螺纹连接松动主要是由于材料局部塑性变形导致的预紧力减小;第二阶段螺纹连接在外部载荷下发生明显的相对运动导致松动[1]。

针对外载荷作用下的螺纹连接失效机理,早期的螺纹连接松动机理研究主要集中在轴向载荷作用下对松动的影响,Goodier和Sweeney[2]等通过实验开展了轴向动态载荷下的螺纹连接松动机理研究,指出轴向载荷作用下螺纹发生松动的原因是螺纹啮合面发生相对位移,通过25000次轴向负荷循环,螺纹的最大松动角只有6°,这在工程实际中并不算很大的松动角[3]。

相对于横向载荷,螺纹连接在轴向载荷作用下不易发生完全松动[4]。1969年,H. Junker发明了Junker振动实验机,对螺纹连接开展了横向载荷下的实验研究[5],在这之后,针对螺纹连接的松动机理研究多集中在由横向振动载荷作用下引起的螺纹连接松动[6-7],研究发现,当螺栓受横向载荷作用时,螺纹连接面及螺杆头接触面易发生相对滑移,当滑移积累到一定程度时导致螺纹发生回转松动。通常,螺纹连接在其工作中会受到复杂的载荷作用,包括横向动载荷、轴向动载荷、弯曲载荷、切向载荷或者是共同作用的结果,但一般认为,螺纹连接松动的主要原因是横向载荷引起的。

2 防松措施

螺纹连接防松的根本思路在于保证螺纹连接在工作过程中预紧力的衰减在可控的范围,螺纹连接防松性能的影响因素有初始预紧力、旋合长度、结构尺寸、强度等级、摩擦系数、外部载荷等[8]。鉴于螺纹连接松动通常分为非旋转松动和旋转松动阶段,抑制第一阶段松动的主要方法是选用高强度、高韧性的材料,采用合适的初始预紧力拧紧,避免螺纹连接产生初始局部塑性变形。在此基础上,通过改变螺纹连接的结构形式,增加螺纹副之间及支撑面的摩擦力等有效手段,防止螺纹连接第二阶段发生旋转松动。

螺纹连接防松方式根据防松原理的不同主要分为:机械防松、破坏螺纹副防松和摩擦防松。1)机械防松的原理是通过机械锁紧元件防止相互配合的螺纹连接在工作中发生相对滑动,采用该原理的防松措施有双耳止动垫圈、串联钢丝、开口销、开槽六角螺母等,机械防松可有效提高螺纹连接的防松性能,但该方式需要对标准的紧固件进行结构上的修改,且装配、拆卸有一定的困难,重复使用性较差,在空间有限的船舶系统及管路中使用较少。2)破坏螺纹副防松的原理是通过机械加工等方式破坏螺纹副之间的配合关系,使螺纹副之间失去相互滑移的条件,采用该原理的防松措施有铆合、涂胶以及冲点,该防松方式具有一定的防松效果,但由于增加了安装工序,人为因素影响较大,拆卸后不能重新安装使用,该防松方式在船舶中使用较少。3)摩擦防松的工作原理是通过增加螺纹副之间及螺栓与支撑面之间的摩擦力,进而产生有效的摩擦力矩阻止螺纹连接副发生相对运动,采用该原理的防松措施有对顶双螺母、弹簧垫圈、平垫圈、碟簧垫圈等,摩擦防松方式目前在船舶系统中被广泛应用。

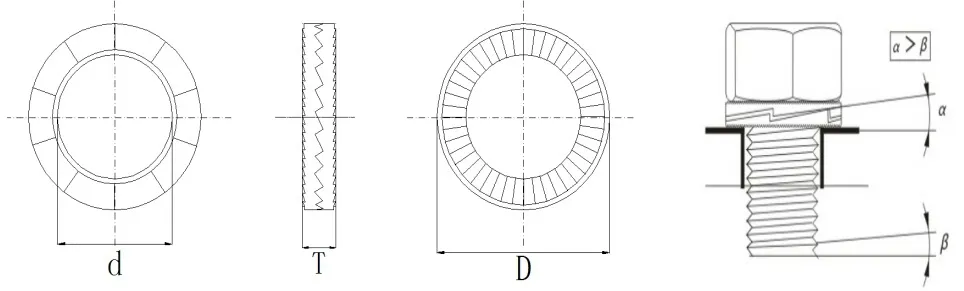

当前,有一种齿形垫圈的防松结构越来越受到国内工程界的重视,其结构及连接示意图如图1所示。齿形垫圈由两片相同的外侧带方向性密集小齿面,内侧为较大斜齿面的垫圈组成。其防松原理为:小齿面的方向与螺纹卸载的方向相反,螺纹紧固时,小齿面嵌入被连接件表面和螺栓头部,当螺纹连接件受到外界载荷作用时,由于大齿面的角度α比螺纹升角β大,螺纹沿轴向方向上可产生的位移小于2片齿形垫圈之间产生的位移,松动位移被齿形垫圈的位移弥补,此时,螺栓被拉长,产生更大的预紧力,防止螺栓和螺母的旋转松动。齿形垫圈结构简单,不需要特殊的安装工具,容易拆卸和维护,空间需求小,具有较大的使用潜力。

图1 齿形垫圈及连接件示意图

另外,碟簧垫圈及Hardlock螺母在其他行业反馈防松效果良好。碟簧垫圈为锥形环状碟片,盘片厚度恒定不变,载荷均匀分布在上表面内边缘和下表面外边缘,碟簧垫圈在压紧后产生均匀的弹性恢复力从而达到防止螺纹松动的目的,可以单个使用或采用叠合组合、对合组合或混合组合的形式多个一起使用。Hardlock螺母由2个偏心加工的螺母组成,上螺母为凹螺母,下螺母为凸螺母,当螺纹紧固时,在螺母偏心的情况下,上螺母对下螺母进行压紧,形成在缝隙间打入楔子的功效,从而防止螺母旋转松动。

为验证各防松结构的防松性能,挖掘其在船舶系统上的应用能力,本文采用紧固件横向振动实验方法,针对某船舶系统目前采用的弹簧垫圈配合平垫圈的防松形式以及齿形垫圈、Hardlock螺母、碟簧垫圈等防松结构进行实验研究,通过横向载荷作用下螺栓预紧力的衰减对比不同防松结构适配不同螺栓规格工况下对螺纹连接防松性能的影响,并针对管路法兰连接的特点,引入预紧力衰减离散度与极差指标评价防松结构的性能稳定性,分析松弛特性及防松能力。

3 横向载荷下防松性能实验

3.1 实验方法

1)紧固件试样的实验预夹紧力载荷。按照某船舶《管路系统防漏技术要求》中相关规格,螺栓安装力矩将紧固件装配至实验台。

2)实验振动频率和振动周期。各安装形式、规格紧固件试样防松性能考核实验振动频率为12.5 Hz,振动周期为1000周期。

3)实验振动振幅。选用无防松结构的紧固件试样(负载最小),并选取一个比较低的振动振幅,在振动300±100次后,紧固件试样必须完全松脱(剩余预紧力<10%初始预紧力);如试样未完全松脱,则调整至更高一档振幅(阶梯式递进)进行实验;当连续3次振动测试中紧固件试样的预紧力完全松脱,则此振动振幅用于对比不同防松结构的防松性能考核实验。不同规格的紧固件分别进行振幅标定。

4)防松性能考核实验。实验开始前记录安装力矩下的初始预紧力值,实验过程中,观察配套软件显示的夹紧力变化数据至振动周期,记录实验完成后残留预紧力;各安装形式、规格紧固件试样每组实验的数量为10件,每次使用新的紧固件进行振动实验。根据预紧力衰减率、预紧力衰减离散度与极差进行防松性能评价。

3.2 实验结果

为考虑防松结构装配至不同规格紧固件时的防松性能,实验中采用M14,M20,M30三种规格8.8级的螺栓、螺母,分别配组相应规格弹簧垫圈及平垫圈、齿形垫圈、碟簧垫圈、Hard Lork螺母,所有紧固件表面均采用锌铝复合涂层处理,实验对象如表1所示。

表1 横向振动实验对象

实验组1-1实验结果如图2所示,随着横向载荷的不断加载,弹簧垫圈+平垫圈的防松结构预紧力逐渐减小,试样3在500次横向载荷加载后就完全松脱,10组试样1000次振动周期后预紧力衰减平均值52.4%,预紧力衰减离散度15.1%,弹簧垫圈+平垫圈的防松组合在该实验工况下防松性能一般。

图2 实验组1-1横向振动实验结果

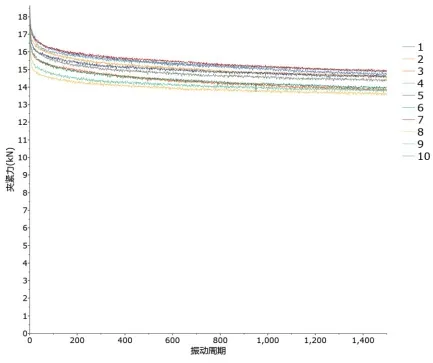

实验组2-1实验结果如图3所示,相对于平垫圈+弹簧垫圈组合,10组齿形防松垫圈初始预紧力及预紧力衰减表现出优良的防松性能和规律的一致性,1000次振动周期后,所有样件预紧力衰减均小于21%,预紧力衰减平均值为18.4%,预紧力衰减离散度为1.4%,配合齿形垫圈的紧固体系仍然具有很好的防松性能。

图3 实验组2-1横向振动实验结果

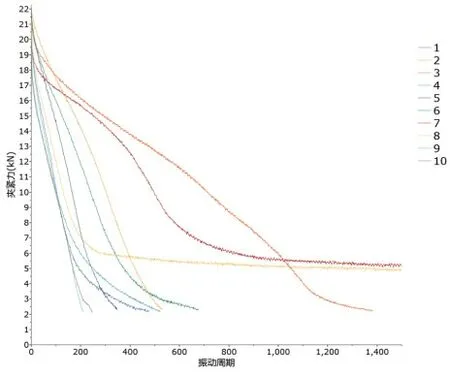

实验组3-1实验结果如图4所示,随着横向载荷的不断加载,碟簧垫圈防松结构预紧力快速减小,仅试样3、试样7和试样8完成了1000横向载荷加载,1000次振动周期后预紧力衰减均大于70%,预紧力衰减平均值85.1%,预紧力衰减离散度7.5%,在此实验及安装工况下碟簧垫圈的防松效果不佳。

图4 实验组3-1横向振动实验结果

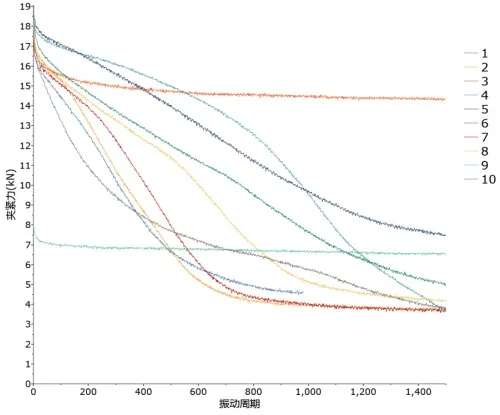

实验组4-1实验结果如图5所示,1000次振动周期后,仅试样3预紧力衰减小于45%,为22.19%,其余各试样的预紧力衰减较为分散,区间位于48%~79%,紧力衰减平均值58.9%,预紧力衰减离散度为21.8%,Hardlock螺母防松结构效果并不明显,也不稳定。

图5 实验组4-1横向振动实验结果

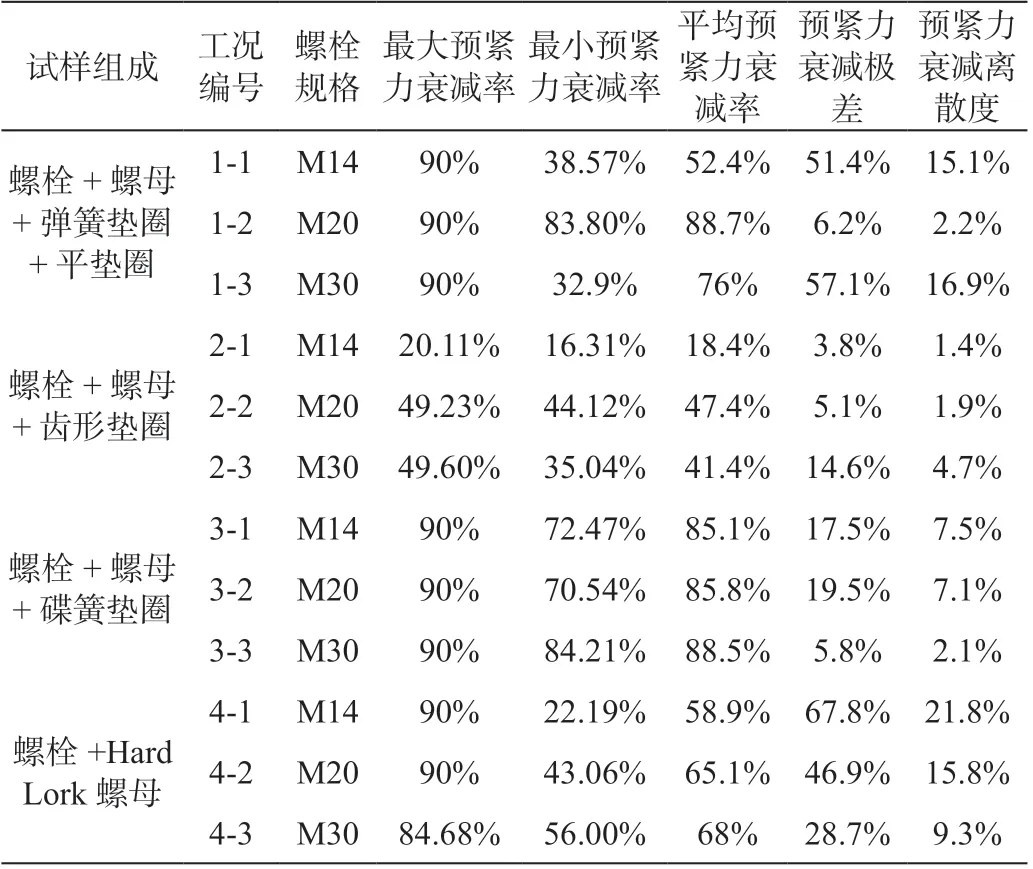

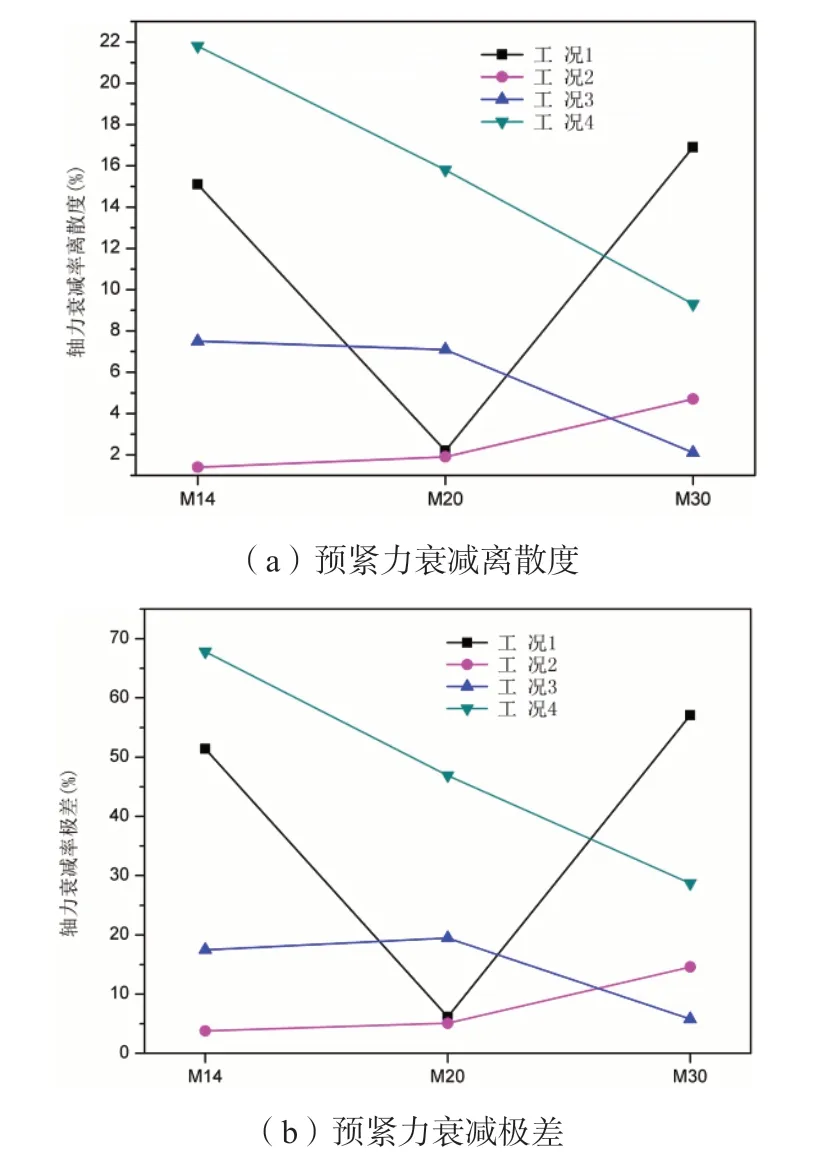

将不同规格紧固件的各实验组1000次振动周期后的螺栓预紧力衰减情况汇总于表2,图6表示了不同工况下1000次振动周期后螺栓预紧力衰减离散度和极差。螺栓预紧力衰减率可直观反映防松结构在横向动载荷下的防松性能,1000次振动周期后,螺栓预紧力衰减率越小,防松性能越好。不同于机械设备上的紧固螺栓,对于管路连接法兰而言,其不仅要求该法兰上的螺纹连接具有优良的防松性能,还对该法兰上的螺纹连接预紧力均匀性有较高要求,当预紧力不均匀时,可能导致法兰密封面压偏从而使管路内介质泄漏引起密封失效故障,因此本文引入预紧力衰减离散度与极差,以此表征防松结构在管路法兰连接系统中的防松性能,预紧力衰减离散度及极差越小,该型防松结构的松动性能越稳定。

表2 1000次振动周期后各实验对象预紧力衰减情况

由表2及图6可知,齿形垫圈配合下的紧固体系在4种防松结构的3种螺栓规格中的平均预紧力衰减率均最小,M14,M20,M30规格螺栓的平均预紧力衰减率分别为18.4%、47.4%、41.4%,1000次横向振动载荷作用下的预紧力衰减率均小于50%。同时,齿形垫圈表现出优良的衰减一致性,所有规格螺栓中预紧力衰减最小极差为2.1%,M14、M20、M30规格螺栓的预紧力衰减离散度均不大于5%,这对于法兰连接紧固体系,即可保证在外载荷作用下的防松特性,也可使法兰螺栓松弛特性一致,保证较好的连接均匀性。对于目前管路系统中使用的螺栓+螺母+弹簧垫圈+平垫圈防松组合,在该横向振动条件下的防松性能表现一般,各规格螺栓平均预紧力衰减率均大于50%,且预紧力衰减离散度较大,防松性能不稳定;螺栓+Hard Lork螺母的防松性能与弹簧垫圈相似,各规格螺栓平均预紧力衰减率位于50%~70%,且预紧力衰减离散度较大,防松性能较弹簧垫圈略好;螺栓+螺母+碟簧垫圈在该安装条件下的4种组合中的防松性能最差,各规格螺栓平均预紧力衰减率均大于80%。在实验条件下,4种防松结构的防松性能排序如下:齿形垫圈>Hardlock螺母>弹簧垫圈+平垫圈>碟簧垫圈。另一方面,从螺栓规格来看,各防松结构随着螺栓规格增大防松性能有下降的趋势。因此,在使用中应根据螺栓规格结合性能指标、可靠性指标、经济指标及安装空间等综合选用合适的防松结构。

图6 不同工况下1000次振动周期后螺栓预紧力衰减离散度与极差

4 结语

本文针对船舶管路系统及设备螺纹连接易出现松动的问题,在分析螺纹连接松动机理和螺纹连接松动影响因素的基础上,通过横向振动实验,引入了预紧力衰减率、预紧力衰减离散度及极差对比了弹簧垫圈+平垫圈、齿形垫圈、碟簧垫圈以及Hardlock螺母的防松性能,齿形垫圈的优良防松特性可用于船舶管路法兰的可靠连接,提高管路密封可靠性与安全性。