环氧化槲皮素合成及其对豆胶性能的影响

张欣,刘峥,张颖,郭永胜,李建章,高强*

(1. 北京林业大学材料科学与技术学院,北京 100083; 2. 山东千森木业集团有限公司,山东 临沂 273401)

近年来,我国人造板年均产量约3亿m3,占世界人造板产量的50%,其中90%以上使用脲醛树脂胶黏剂及其改性产品,从而带来人居环境的甲醛污染问题[1-3]。大豆蛋白胶黏剂以其环保可再生等成为最有希望替代脲醛树脂的木材胶黏剂[4]。尽管广大研究者针对大豆蛋白胶黏剂耐水性差、初黏性差、易霉变等缺点[5],利用物理改性、交联改性、仿生改性、纳米材料改性、复合改性等[6-8]方法提高大豆蛋白胶黏剂耐水胶接性能、防霉抗菌性能、涂布性能等,其中交联改性被认为是提高大豆蛋白胶黏剂耐水胶接性能的最有效方法,利用环氧类交联剂和防霉剂改性大豆蛋白胶黏剂已用于胶合板、细木工板等人造板生产[9-10]。但目前大豆蛋白交联剂仍然依赖于化石资源,交联剂用量大(蛋白质与交联剂质量比为4∶1~1∶1),同时需要加入防霉剂实现胶黏剂的耐水耐久胶接[11-12]。因此,探索和开发生物质交联剂在提高大豆蛋白胶黏剂耐水胶接性能的同时实现胶黏剂有效防霉具有重要意义。

槲皮素是存在于植物中的一种黄酮醇类化合物,因其天然的抗菌、消炎、抗氧化等功效,常用于食品和临床医学领域[13]。槲皮素结构中存在邻苯二酚羟基和醇羟基[14],可与环氧氯丙烷(ECH)反应形成环氧化槲皮素(EQC);同时,ECH已被证实可以通过甘油制备[15-16],因此,EQC是一种生物质交联剂。笔者利用槲皮素和ECH制备EQC,分析了制备产物的特性,与大豆分离蛋白混合制备全生物质胶黏剂,研究了环氧化槲皮素的加入对胶黏剂功能基团、热稳定性、断面形态、胶接性能、防霉等性能的影响。

1 材料与方法

1.1 试验材料

槲皮素(纯度97%)、ECH、四丁基溴化铵(TBAB)、氢氧化钠、二氯甲烷、十二烷基硫酸钠(SDS),以上材料均购自上海麦克林生化科技有限公司;250目(孔径为60 μm)大豆分离蛋白(SPI,蛋白质含量>90%) ,购自山东禹王生态食业有限公司;豆粕(SM,成分含量:蛋白53%、多糖32%、水分8%、粗纤维4%、灰分3%),市售;杨木单板(长×宽×厚=400 mm×400 mm×1.5 mm),购自山东千森木业集团有限公司。

1.2 环氧槲皮素的制备

将7.0 g槲皮素与36.0 g ECH加入150 mL的三颈烧瓶中,再加入0.3 g TBAB,上述原料在100 ℃的条件下反应3 h后得到中间缓和产物;之后,将中间产物降至室温,再逐滴加入质量分数50%的氢氧化钠溶液和100 mL的二氯甲烷,反应5 h;反应完成后将混合溶液装入分液漏斗,利用二氯甲烷和水重复分液多次,分液完成后进行旋蒸,得到最终产物EQC,产物得率为70%(产物得率=实际合成所得EQC质量/理论上所得EQC质量×100%)。

1.3 SPI基和SM基胶黏剂的制备

分别将大豆分离蛋白或豆粕与蒸馏水在室温下均匀混合15 min,加入一定量的SDS和 EQC继续搅拌20 min,最终得到SPI基胶黏剂或SM基胶黏剂。胶黏剂的具体组成如表1所示。

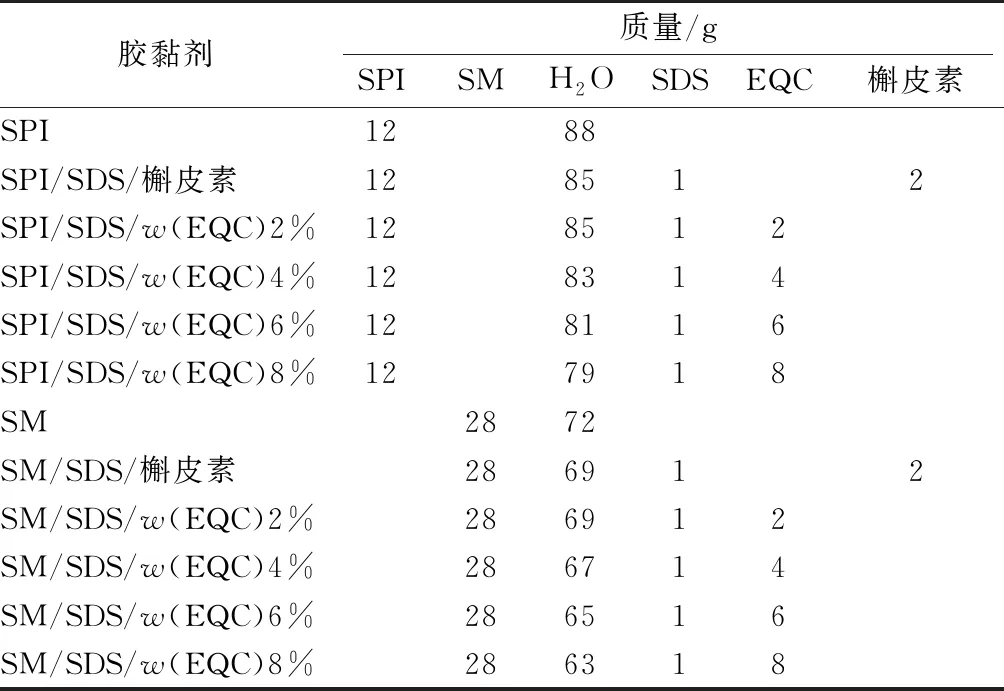

表1 胶黏剂的组成Table 1 Composition of adhesives

1.4 三层胶合板的制备

将400 mm×400 mm×1.5 mm(长×宽×厚)的杨木单板上刷涂制备的SPI基胶黏剂(单面施胶量为180~190 g/m2),根据木材纹理相互垂直和奇数层原则进行组坯。组坯完成的胶合板在热压压力为1.0 MPa,热压温度为120 ℃,热压时间为1.8 min/mm 条件下进行热压,热压后,将胶合板放在25 ℃通风室中陈放24 h。

1.5 试验方法

1.5.1 衰减全反射-傅里叶变换红外光谱测试

将制备的胶黏剂放在120 ℃的烘箱中进行干燥,待胶黏剂完全固化后取出。将固化的胶黏剂样品研磨成约200目(孔径为75 μm)粉末,密封保存。EQC和胶黏剂粉末进行衰减全反射-傅里叶变换红外光谱(ATR-FT-IR, Nicolet 7600, 美国Nicolet)测试,样品扫描范围500~4 000 cm-1,扫描次数为32次。

1.5.2 热稳定性测试

所得的固化胶黏剂粉末在TAQ50热重(TG)分析仪(美国Waters)中进行测试,记录固化胶黏剂粉末样品的质量变化情况。在氮气条件下,加热速率为10 ℃/min,加热温度范围为30~600 ℃。

1.5.3 黏度测试

室温下,用旋转布氏黏度计在8~20 r/min转速下测量胶黏剂样品的黏度并记录,所有胶黏剂样品测试3份,取平均值。

1.5.4 胶合强度测试

将400 mm×400 mm(长×宽)的胶合板锯切成25 mm×100 mm(长×宽)的胶合强度试件,所制备的胶合强度试件和测试拉力如图1所示。

图1 胶合强度试件和测试拉力Fig. 1 Diagram of specimen for tensile test

在进行湿剪切强度测试之前对胶合强度试件进行63 ℃、3 h的水浴处理,水浴处理后待试件冷却10 min后进行剪切强度测试。剪切强度计算公式如下:

(1)

1.5.5 防霉性能测试

取约3 g的胶黏剂样品分别放于直径35 mm的塑料培养皿中,为保证实验变量的一致性,将盛有胶黏剂样品的培养皿置于盛有水的干燥器中(保证湿度环境),在30 ℃恒温条件下进行防霉测试,测试样品所处的环境条件(温度30 ℃,相对湿度100%)是相同的,每隔24 h记录胶黏剂样品的变化情况。

2 结果与分析

2.1 环氧槲皮素合成与表征

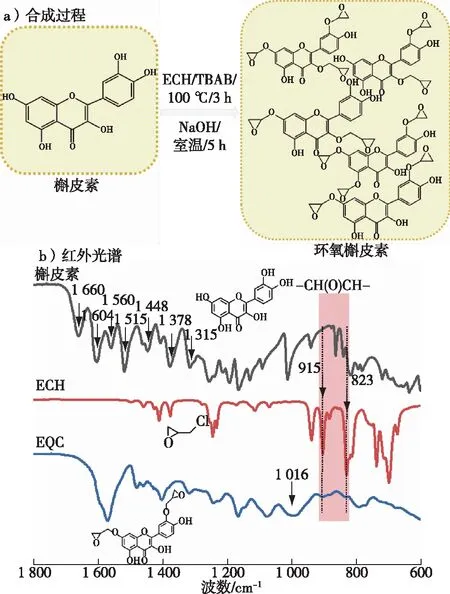

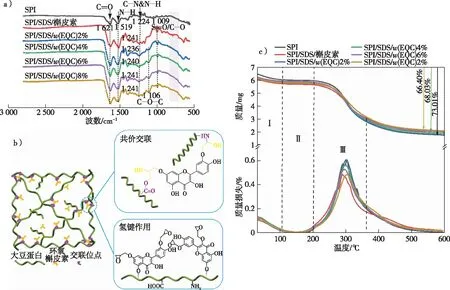

槲皮素的羟基可在高温下与环氧氯丙烷发生开环反应,然后在碱性条件下发生闭环反应制备环氧化槲皮素,具体合成过程如图2a所示。槲皮素环氧化前后的FT-IR光谱如图2b所示,槲皮素图谱中,位于1 660 cm-1附近的特征峰归因于槲皮素中羰基的伸缩振动[17],在1 604,1 560,1 515和1 448 cm-1处的尖锐吸收峰为槲皮素中苯环骨架的振动,位于1 378 cm-1处的吸收峰为C—H面内弯曲振动[18],其在1 315 cm-1处的特征峰为C—O—C反对称和对称伸缩振动[17],槲皮素环氧化后图谱中1 315 cm-1处峰值减弱。同时,在环氧槲皮素的图谱中出现了新特征峰,分别是位于1 016 cm-1处的C—O—C吸收峰[19],以及位于915和825 cm-1处的特征峰,其中,位于915和825 cm-1处的特征峰是ECH中图谱显示的环氧基团特征峰[20],在EQC图谱中环氧基团峰值减弱和C—O—C的吸收峰出现,表明环氧槲皮素已成功制备。

图2 环氧槲皮素的合成与表征Fig. 2 Synthesis and characterization of EQC

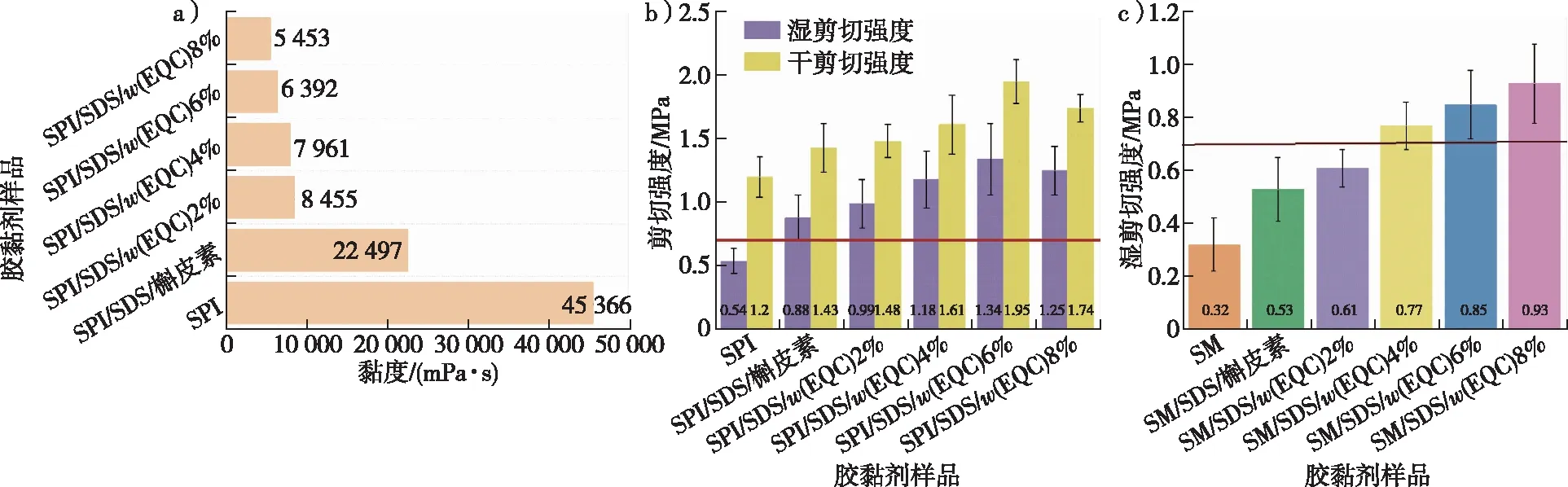

2.2 胶黏剂黏度和胶接性能

不同胶黏剂黏度和制备胶合板湿剪切强度见图3。SPI基胶黏剂黏度大,为45 366 mPa·s (图3a), 不利于施胶;加入SDS和槲皮素后,制备胶合板的湿剪切强度达到0.88 MPa(图3b),与SPI基胶黏剂制备胶合板的湿剪切强度(0.54 MPa)相比提高了63.0%,归因于SDS的表面活化作用使蛋白质变性,分子表面的活性基团暴露,且槲皮素中的邻苯二酚结构形成更多共价键和氢键连接,提高胶黏剂耐水性;加入质量分数2%EQC后,制备胶合板的湿剪切强度提高83.3%至0.99 MPa,EQC的环氧基团发生开环反应,与蛋白质分子活性基团(氨基、羧基)反应形成交联结构使胶黏剂的内聚力得以提升。EQC改性胶黏剂渗入木材表面形成机械结合提高胶黏剂与木材界面作用力,从而提高了胶黏剂的胶接性能,同时,SPI/SDS/w(EQC)2%胶黏剂黏度下降至8 455 mPa·s,提高了胶黏剂的施胶性能;随着EQC质量分数的增多,胶合板剪切强度逐渐提高,当EQC质量分数为6%时,胶黏剂的干、湿剪切强度分别提高62.5%和148.1%至1.95 和1.34 MPa,表明胶黏剂体系形成了更加致密的交联结构,制备胶合板的胶合强度满足国家Ⅱ类板标准要求;继续增加EQC的添加量,胶合板剪切强度下降,因为EQC为油性物质,过多的EQC无法参与反应,使得胶合强度降低。综上所述,当EQC的质量分数为6%时,胶黏剂的胶合强度最好。上述实验中采用大豆分离蛋白为模型,便于胶合板胶合强度增强机理的分析。为探究EQC对低成本基SM胶黏剂增强效果,对EQC改性SM基胶黏剂制备胶合板的湿剪切强度进行测试,结果如图3c所示。SM基胶黏剂制备胶合板的湿剪切强度为0.32 MPa,质量分数4%EQC改性SM基胶黏剂制备胶合板的湿剪切强度提高了140.6%至0.77 MPa,且胶合板的湿剪切强度随着EQC添加量的增多而提高,当EQC质量分数为8%时,胶合板的湿剪切强度达到0.93 MPa,满足国家Ⅱ类板标准要求。

a)SPI基胶黏剂的黏度; b)SPI基胶黏剂的剪切强度; c)SM基胶黏剂的湿剪切强度。图3 SPI基胶黏剂的黏度和剪切强度以及SM基胶黏剂的湿剪切强度Fig. 3 The viscosity and shear strength of different SPI modified adhesives and wet shear strength of SM modified adhesives

2.3 胶黏剂红外谱图和热稳定性分析

胶黏剂的热稳定性如图4c所示。胶黏剂的质量损失可分为3个阶段:在100 ℃左右,胶黏剂中残留的水分蒸发,产生质量损失;当温度上升到200 ℃左右,胶黏剂中的小分子物质挥发及不稳定键分解损失质量;当温度升高至360 ℃左右时,胶黏剂质量损失到达最大值,归因于胶黏剂中主网络结构的分解[22]。SPI的质量热损失率为最大值,为73.01%,因为SPI基胶黏剂体系中多为蛋白质分子的物理缠绕,交联结构较少,高温下易分解;加入EQC后,胶黏剂的质量热损失减少,当EQC的质量分数为6%时,改性胶黏剂质量热损失率为66.40%,与SPI基胶黏剂相比,残炭率提高6.61%,表明EQC的加入提高了交联剂热稳定性[20];随着EQC的增加,DTG曲线的峰值降低,胶黏剂体系中形成不同的交联结构,从侧面证明EQC可与蛋白质分子发生反应形成交联结构,且EQC的高含碳量使得材料在燃烧时形成炭层阻挡热量传递,从而提高胶黏剂的热稳定性,以上结果与FT-IR分析相符,证明了改性胶黏剂制备胶合板的胶合强度增强机理。

a) FT-IR图谱; b) 交联结构图; c) TG曲线。图4 胶黏剂的FT-IR图谱、交联结构图和TG曲线Fig. 4 FT-IR, crosslink network and TG of different adhesives

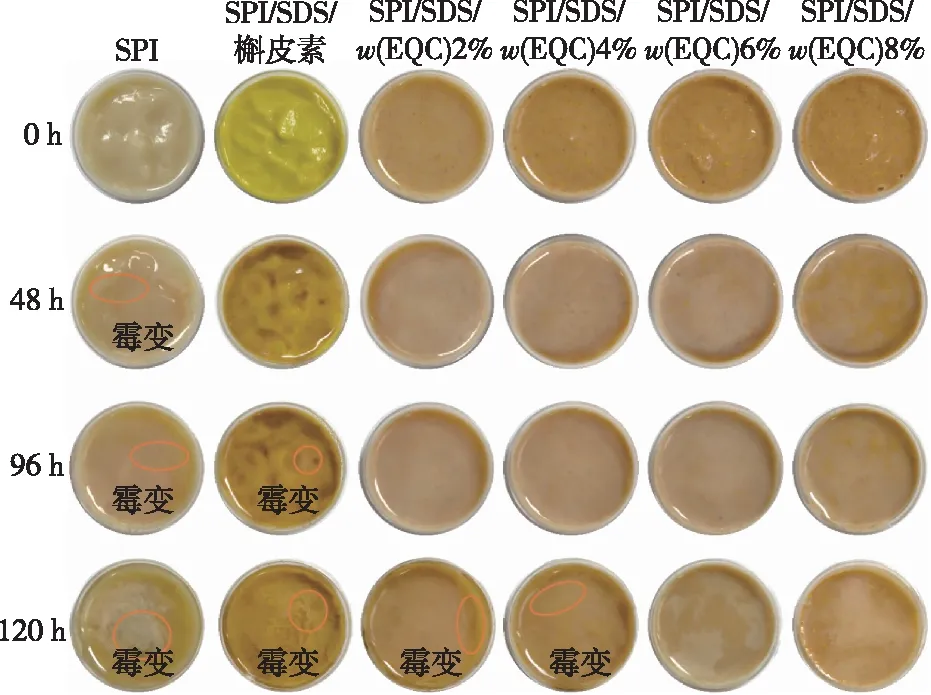

图5 不同胶黏剂的防霉情况Fig. 5 Mildew resistance of different adhesives

2.4 改性胶黏剂的防霉性能

不同胶黏剂的防霉性能见图5。放置48 h后,SPI基胶黏剂霉变并伴随臭味,无法使用;SPI/SDS/槲皮素胶黏剂48 h后边缘颜色变深是因为槲皮素在空气中氧化使颜色加深,此时胶黏剂并未产生霉斑;放置96 h后,SPI/SDS/槲皮素胶黏剂开始出现霉斑,同时,SPI基胶黏剂的霉斑面积增大,而添加EQC的胶黏剂未出现霉菌,说明EQC具有防霉性;当放置120 h后,添加质量分数2%和4%EQC的胶黏剂开始出现不同程度的霉变,但SPI/SDS/w(EQC)6%和SPI/SDS/w(EQC)8%胶黏剂仍未有霉斑出现,表明添加EQC的胶黏剂与SPI基胶黏剂相比具有较好的防霉性,归因于槲皮素的天然抗菌作用。槲皮素的羟基攻击破坏微生物的细胞膜,抑制细菌的生长,表现出较好的抗菌作用。环氧槲皮素中未接枝的羟基在胶黏剂中具有抗菌作用,EQC添加量越大,抗菌能力越突出。因此,EQC改性胶黏剂可以延长胶黏剂的适用期。

3 结 论

利用槲皮素和环氧氯丙烷法成功制备出一种生物质交联剂环氧槲皮素(EQC),用于大豆蛋白胶黏剂的改性,具体结论如下:

1)EQC上的环氧基团可与大豆蛋白氨基、羧基反应形成交联网络结构,从而有效提高大豆蛋白胶黏剂的耐水胶接性能,当环氧槲皮素的质量分数为6%时,改性胶黏剂制备胶合板的干状、耐水胶合强度分别提高62.5%和148.1%,至1.95和1.34 MPa。胶黏剂热稳定性提高、韧性增加。

2)由于槲皮素的天然抗菌作用,加入EQC可以显著提高胶黏剂防霉性,胶黏剂防霉性达5 d以上,有利于提高胶黏剂适用期和胶接稳定性。