新能源动力电池机械冲击测试使用安全性能的影响

鲍 强,李小鹏

(天津职业技术师范大学 附属高级技术学校,天津 300222)

新能源动力电池作为能源汽车最关键的核心组成部分,直接影响到新能源汽车的使用性能及安全性。因新能源汽车自身的短板问题,在使用过程中会突然发生汽车起火、自燃等事故。 据相关调查显示,电动汽车起火的多数原因皆因动力电池造成的,其中有电池材料的质量问题,也有电池机械可靠性不足造成的问题。而机械冲击测试就是检验考核新能源动力电池性能的可靠性及安全性的重要测试手段。

新能源电动汽车对于促进我国现代工业的转型升级和我国低碳环保经济的持续发展都有极为重要的作用,新能源汽车的普及发展对汽车行业的持续发展也极为重要的。新能源汽车动力电池产业发展时认为,新能源汽车产业的不断发展带动了动力电池行业的不断进步。其中磷酸铁锂电池市场占有率持续提升,锂、钴、镍等为代表的资源将成为动力电池的稀缺资源。认为动力电池中的锂电池发热、自燃、自爆事件的时有发生,会造成一定的人身伤害及财产损失,给大家带来了恐惧。新能源汽车的最大风险是新能源动力电池发生损毁后引发的火灾事故,或电池损毁及机械性能下降后更换电池组带来的巨大维修成本。不同品牌新能源汽车使用的电池类型有所差异,该研究重点探讨不同类型的新能源动力电池在不同冲击加速度下的性能。

1 建模方式与仿真试验设计

动力电池即为工具提供动力来源的电源,多指为电动汽车、电动列车、电动自行车等提供动力的蓄电池,该动力取代了汽油和柴油燃料,成为了电动汽车或电动自行车的行驶动力电源。目前市场上已经商业化的动力电池主要为锂离子电池、镍氢电池、钠硫电池、铅酸电池等相关种类。

为了分析以上几种动力电池的机械性能,构建仿真模拟下的动力电池在正常运行、碰撞、挤压、碾压等不同状况下对新能源汽车及电池的影响,通过动力电池的结构力学概念在外载荷作用的应力、应变和位移等不同规律下,对电极结构(内阻、转化率)、绝缘结构(损毁、转化率)、电解液容器(损毁、转化率)结构的影响。

Matlab构建结构力学模型,使用Simulink仿真电化学过程,使用SPSS统计数据差异性,该动态系统的建模和仿真可以将诸多强大功能集成在一个易于使用的视窗环境中,为科学研究及必须进行有效数值计算的众多科学领域提供了一种全面的解决方案。实验中,设置5个机械冲击加速度级别,1倍加速度为新能源汽车常规行驶中最大程度高速颠簸带来的最大加速度;5倍加速度为新能源汽车常规碰撞事故(车速<80 km/h)中可能受到的最大加速度;9倍加速度为新能源汽车高速行驶(相对车速<120 km/h)对撞时可能带来的最大加速度。9倍加速度达到人体承受极限,9倍加速度以上会对驾驶人带来严重损伤或可导致驾驶人死亡。

2 机械冲击对电池内阻的影响

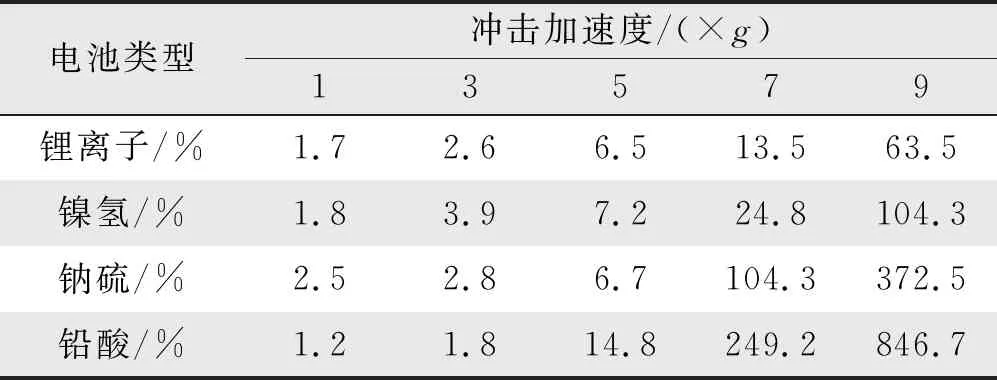

新能源动力电池进行机械冲击试验的目的就是通过可控的加速度和脉宽的冲击,来衡量该产品承受冲击的工作能力。由于动力电池存储能量的性质,在其能量释放过程中,电池内部温度就会持续升高。而动力电池在运行时的不同冲击加速度下电池内阻也会发生变化,当电池内阻高时,放电时电池发热就要高一些,当电池内阻低时,电池消耗的功率就会少。当内阻在不同机械冲击加速度下的增加量高至一定程度时,引发电池严重发热可能就会发生危险事故。通过专业的机械冲击测试分析,不同冲击加速度下电池内阻的增加量均值对比结果如表1所示。

表1 不同冲击加速度下电池内阻增加量均值对比

由表1可知,在1倍加速度下新能源汽车常规行驶中锂离子电池的内阻增加最大;5倍加速度下新能源汽车在常规碰撞时锂离子、镍氢和钠硫电池产生的内阻无大差异,铅酸电池的内阻增加量偏高;7倍和9倍加速度下新能源汽车高速行驶发生对撞时钠硫、铅酸电池的内阻增加量最高,而锂离子电池和镍氢电池的内阻增加量不明显。说明在高速度下发生碰撞时锂离子电池和镍氢电池的内阻效果较好,电池发热不严重,安全性能较高。

针对此4种动力电池在不同冲击加速度下电池内阻增加量均值对比进行可视化,结果如图1所示。

图1 动力电池不同冲击加速度下电池内阻增加量均值对比可视化结果

由图1可明显看出锂离子电池在新能源汽车高速行驶时的9倍加速度对撞时机械冲击下电池内阻增加较少,且在1倍加速度正常行驶状态下的内阻增加量较其他电池内阻偏高。这说明锂离子电池最适合在新能源汽车中使用,其可以减小动力电池的内阻增加,预防电池严重发热现象,减低汽车着火及自燃的发生率,同时增加了司机和乘客的安全性。

3 机械冲击对电池转化率的影响

不同加速度下的机械冲击使得动力电池在瞬间产生应变能力也不相同,不同于电池在静载荷下的结构強度和性能都比较稳定,发生的故障很小。为了考核动力电池在冲击环镜下的结构強度和性能稳定,对不同冲击加速度下电池转化率进行对比分析,4种动力电池的电池转化率均值对比,结果如表2所示。

表2 不同冲击加速度下电池转化率均值对比表

由表2可知,电池转化率为电池实际完全放电量与标定放电量的比值。4种动力电池在1倍、3倍的加速度正常行驶中电池的转换率值很相似,在7倍加速度下新能源汽车碰撞时锂电池转化率最高;在9倍加速度高速行驶对撞时也是锂电池的转化率最高,且较其他3种电池的转化率差距明显。

为对比4种动力电池在不同冲击加速度下的电池转化率值,对其进行可视化,结果如图2所示。

图2 动力电池不同冲击加速度下电池转化率均值对比可视化结果

由图2可知,锂电池在不同冲击加速度下电池转化率都比较稳定,该动力电池的结构強度和性能也比较稳定,保障了新能源汽车的安全性。

4 机械冲击对电池损毁风险的影响

在使用动力电池时,如果因机械冲击频繁的进行急加速和急减速,都对动力电池的耗损比较大,收到冲击时的电池脉冲高电压能在极短的时间造成锂电池内部发生短路及微短路现象,同时也会产生大量的热量,严重的高温能影响到电池容量的骤减和电芯的永久性损坏,继而造成安全事故。对新能源动力电池在不同冲击加速度下电池机械结构损毁概率分析对比,结果如表3所示。

表3 不同冲击加速度下电池机械结构损毁概率对比表

由表3可知,在不同冲击加速度下,锂离子电池的电池机械结构损毁率较其他3种动力电池的损毁率低,特别是在9倍加速度高速行驶对撞时,锂离子电池的损毁率与其他动力电池的损毁率差距非常明显。

对各种动力电池在不同冲击加速度下的电池机械结构损毁概率对比结果进行可视化,结果如图3如示。

图3 动力电池不同冲击加速度下电池机械结构损毁概率对比可视化结果

由图3可知,锂离子电池的机械结构损毁率最低,该电池的使用寿命也优于其他动力电池,降低了新能源汽车的一次采购成本和动力电池的更换率。

5 结语

随着我国新能源汽车市场的爆发式增长,新能源动力电池也成为了电池行业中增长最快的部分。本研究针对新能源动力电池机械冲击测试原理进行模型研究及对建模方式与仿真试验设计分析,探讨了动力电池在不同冲击加速度下机械冲击对电池内阻、转化率及机械冲击对电池损毁风险的影响,证明了动力电池具有优良的综合性能。特别是锂离子电池在4种电池机械冲击测试中其性能更优于其他的动力电池,说明锂离子电池在新能源行业中的适应性及领先性,成为了我国新能源电动汽车技术发展的重要参考依据。