自养型反硝化+臭氧催化氧化应用于污水厂准Ⅳ类出水提标改造

高宗仁,张开海

(山东省城建设计院,山东济南 250021)

山东省潍坊市某污水处理厂原出水执行《城镇污水处理厂污染物排放标准》(GB 18918—2002)的一级A标准。2019年6月24日,潍坊市城市管理委员会办公室印发了《关于做好城市污水处理厂出水水质提升工作的通知》,该文件明确指出:“污水厂进行提标改造后出水(COD、氨氮、总磷)提升至地表水Ⅳ类标准,总氮提升至12 mg/L,其他指标执行一级A标准”。

近年来,为了应对水环境污染问题,北京、天津、河南、河北、浙江和山东等地编制了地方水污染物排放标准,出水的部分指标严于一级A标准。污水厂提标改造中应用较多的包括强化二级生物脱氮除磷、高效沉淀、反硝化深床过滤、Fenton氧化、臭氧氧化和活性炭吸附等工艺。河南省渑池县污水厂(处理规模3万m3/d)针对氨氮和总氮进水指标高、出水指标严格的特点,在提标改造工程中采用了Bardenpho+高效沉淀池+生物滤池(DN+CN)工艺,总投资约4 000万元,运行成本增加了0.61元/m3。山东省昌乐县某污水厂提标改造采用了臭氧催化氧化+活性炭过滤工艺,规模3万m3/d,总投资约4 500万元,运行成本增加了1.2元/m3。浙江金华某污水处理厂规模为5万m3/d,提标工程采用了反硝化深床过滤+臭氧催化氧化工艺。根据不同水质特点采用的不同工艺能够保障出水达标排放,但运行中也存在一些问题,包括运行成本较高、管理较为复杂等〔1〕。

参考国内多座污水厂的经验,分析潍坊某污水厂水质特性和现状运行情况,提标改造采用了自氧型反硝化深床过滤+臭氧催化氧化的方案,同时把现有卡鲁赛尔氧化沟改造为Bardenpho池、设计中对行业内臭氧氧化、反硝化过滤等存在的问题进行了调整优化。

1 原污水厂处理工艺分析

1.1 原污水厂处理工艺

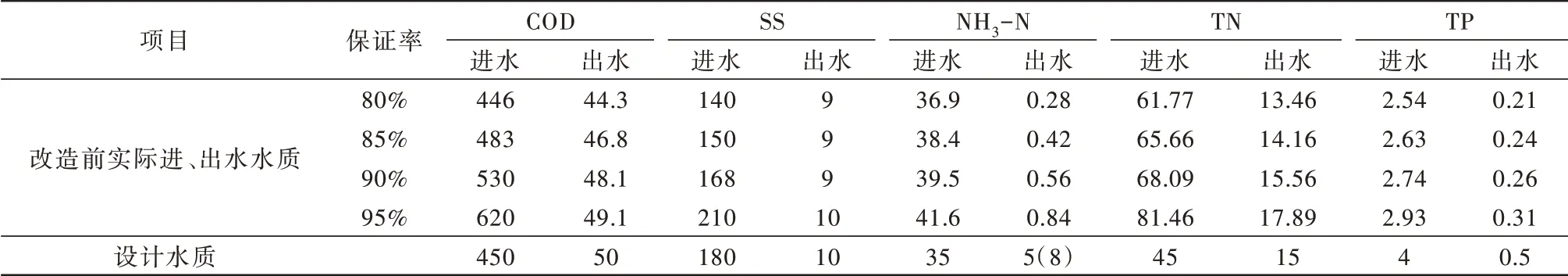

该污水处理厂于2007年投产运行,规模为6万m3/d,进水工业废水比例达到70%以上,主要以印染、石油工业为主,采用的工艺为“预处理+水解酸化+卡鲁赛尔氧化沟(A2O)+二沉池+高效沉淀+纤维转盘过滤+次氯酸钠消毒”工艺,原出水执行一级A标准。改造前一年实际进、出水水质与设计水质分析见表1。

表1 改造前实际进、出水水质与设计水质Table 1 Actual inlet and outlet water quality and design water quality before transformation mg/L

污水厂已经满负荷运转,实际进水COD超过设计标准的概率为19.7%,SS超过设计标准的概率为7.7%,实际进水TN超过设计标准的概率为65.3%,实际进水NH3-N超过设计标准的概率为30.1%,实际进水TP基本小于进水水质。经过多次改造,除了TN在冬季进水较高时出水超标外,出水其他指标能够达到一级A标准。

1.2 存在问题分析

(1)污水厂受到进水水质冲击负荷较大,给运行管理带来了一定的影响。

(2)由于进水工业废水比例较大,出水中COD大部分为难降解有机物,现有工艺很难将出水COD降低至40 mg/L以下。冬季时由于气温较低,反硝化效果明显降低,为了确保出水TN的达标,碳源投加量大大增加,运行成本增加较多。

(3)原污水厂二级生化池采用了卡鲁赛尔氧化沟池型,设置了8台功率为132 kW的倒伞型表曝机和16台推流器,NH3-N的去除效果较好,但脱除TN的能力有限,运行中最大的问题是能耗较高。

2 提标改造工艺方案及设计

2.1 提标改造工艺方案选择

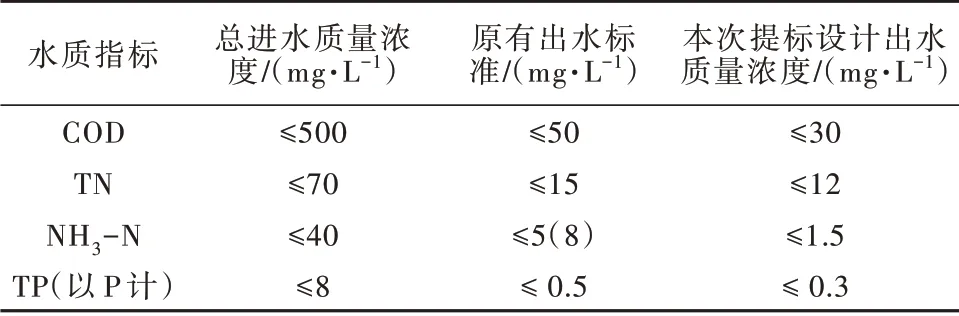

提标改造后污水处理厂出水提升至地表水准Ⅳ类标准,改造工程设计出水水质见表2。

表2 提标改造工程设计出水水质Table 2 Design effluent quality of upgrading and reconstruction project

由表2可知,NH3-N现状可以达标,通过增加絮凝剂也可使出水TP稳定达标,重点是考虑COD和TN的去除。

2.1.1 COD的去除方案

该项目要求出水COD≤30 mg/L,但为了运行稳定,实际运行出水COD须控制在25 mg/L。难降解可溶性有机物质通过沉淀过滤是难以去除的,再进行深度生化处理意义不大,较为可行的方案为高级氧化技术,其中,高级氧化技术实际应用较多的包括Fenton氧化和臭氧氧化。Fenton氧化工艺在多种工业废水治理项目中已有成功应用,投资较小。但是Fenton试剂对废水的氧化反应,需先将废水调为酸性,氧化反应后再调回中性。投加的药剂品种多,产生的污泥量较大,可能会导致出水全盐量超标。臭氧氧化法的主要优点是反应迅速、流程简单、没有二次污染问题,但是也有投资、运行成本高及对有机物有选择性的缺点。

综合考虑,高级氧化采用臭氧氧化,同时在以下几个方面做了优化:(1)增设高效臭氧溶气系统,利用电磁的作用改变污水分子的微观物质形态,达到提高臭氧气体的溶解效率,并有效减少臭氧投加量。(2)臭氧池进水管道设置高效均相催化器,金属离子促进臭氧分解,然后生成·OH,利用高活性的·OH氧化有机物。可根据水质情况对催化装置进行超越。避免了非均相催化系统结构复杂、易堵塞和水头损失大的缺点。(3)臭氧投加采用了射流曝气系统,一方面可使水气混合更为激烈充分,提高传质效率,另一方面可避免附近地区类似工程的曝气盘结垢问题。

2.1.2 TN去除方案

该项目要求出水TN≤12 mg/L,但实际运行须控制在10 mg/L,由于工程进水TN浓度较高,提标改造须强化二级处理生化段脱氮功能〔2〕,同时在深度处理段进一步脱除TN。

(1)原有卡鲁赛尔氧化沟厌氧区停留时间为2.6 h,缺氧区停留时间为3.6 h,好氧区停留时间为20.1 h。本次改造进行优化,将原有表面曝气方式改造为底部微孔曝气,通过曝气管和推流器的设置,将好氧区进行分区,形成Bardenpho池,即A/A/O+A/O池,调整后各功能区的水力停留时间为:厌氧区2.6 h、一级缺氧区7.7 h、一级好氧区12 h、二级缺氧区2 h、二级好氧区2 h。目的是获得同步除磷脱氮功能的效率最大化,强化二级生化池去除TN的作用〔3〕。

(2)新建1座反硝化深床滤池〔4〕,以确保出水TN指标稳定达到标准要求。反硝化深床滤池在行业内已经有较多的应用经验,一般滤料采用2~3 mm的石英砂,滤床深度1.8 m,可去除5~10 mg/L的TN,出水SS可控制在6 mg/L。反硝化深床滤池脱氮必须投加一定量的碳源,当碳源投加量不足的时候,反硝化脱氮效果受到影响,出水TN不达标,但碳源的过量投加不仅造成运行成本过高,且有出水COD、BOD升高的风险,因此对碳源的精准投加极为关键。反硝化深床滤池对碳源的质量要求较高,如果碳源中杂质含量较高,容易在滤池石英砂面上形成密集的胶状体物质,影响反硝化及过滤效果。

针对反硝化深床滤池存在的上述问题,对滤料的形式进行调整,将石英砂滤料更换为自养型硫自养滤料。利用自养滤料提供的电子供体,附着生长在自养滤料表面上的自养反硝化细菌把NOx-N转换成N2完成脱氮反应过程,最大的优势是出水水质稳定,无需外加碳源,避免了出水COD超标的风险。另外,无碳源加药系统的反洗周期增加至3~5 d。

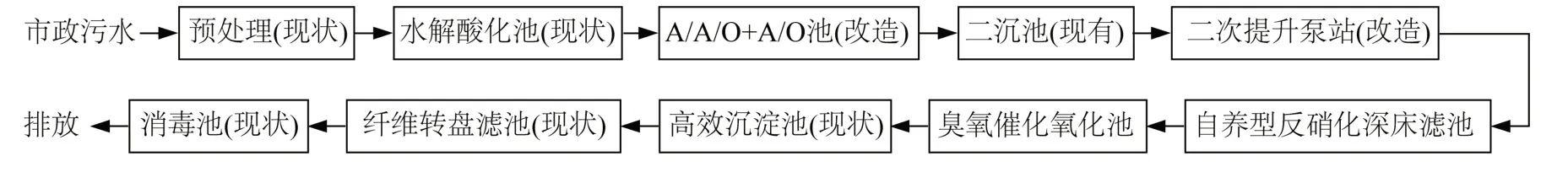

通过二级生化系统强化脱氮+自养型反硝化深床滤池进一步脱氮,可保障出水TN稳定达标,同时降低运行成本,改造后污水厂的工艺流程见图1。

图1 改造后污水厂工艺流程Fig.1 Process flow diagram of sewage treatment plant after transformation

2.2 工艺设计

污水厂设计流量2 500 m3/h,污水总变化系数(KZ)=1.36。

(1)Bardenpho池(2座,下为单座参数)。

①厌氧池(原池不做变动)。厌氧池主要功能是创造厌氧环境,充分释放磷,为下一步除磷创造条件。厌氧池有效容积3 250 m3,有效水深4.5 m,停留时间2.6 h,污泥回流比100%,池内设置2台潜水推流器,N=5.5 kW。

②一级缺氧池。一级缺氧池主要功能是抑制丝状菌生长,防止污泥膨胀,完成反硝化脱氮。改造后缺氧池有效容积9 625 m3,有效水深4.5 m,停留时间7.7 h,池内设置4台推流器,N=5.5 kW。

③一级好氧池。一级好氧池主要功能是在好氧环境下,利用微生物降解BOD5及氨氮,同时生物除磷。好氧池有效容积15 000 m3,有效水深4.5 m,停留时间12 h,污泥质量浓度4 000 mg/L、污泥龄30 d、污泥内回流比200%~400%。设内回流泵1台(PP泵,N=15 kW),用于将好氧池的污泥回流到一级缺氧池。池内设可提升式曝气管1 300根,q为6~13 m3/(h·根),池内设置4台推流器,N=5.5 kW。

④二级缺氧池。二级缺氧池主要功能是利用外加碳源进行反硝化,进一步去除总氮。二级缺氧池有效容积2 500 m3,有效水深4.5 m,停留时间2 h,池内设置2台潜水推流器,N=4 kW。

⑤二级好氧池。二级好氧池主要功能是对二级缺氧池中投加的过量碳源进行去除,确保出水COD的稳定。二级好氧池有效容积2 500 m3,有效水深4.5 m,停留 时间2h,设可提升式曝气管300根,q为6~13 m3/(h·根),池内设置2台潜水推流器,N=4 kW。

从表2数据Cl-平衡浓度C e、平衡吸附量Q e计算 ln C e、ln Q e;以 ln Q e对 ln C e作图,并进行方程拟合得到图 1~3。

(2)鼓风机房。房间平面尺寸为20m×10 m,高度6 m。主要设备为磁悬浮鼓风机6台,4用2备,单台参数:Q=85 m3/min,ΔP=53.9 kPa,N=105 kW。

(3)自养型反硝化深床滤池。主要功能是一方面上部滤层进行反硝化将硝态氮、亚硝态氮转化为氮气,从而确保出水总氮达标,另一方面底部滤层起到过滤作用,降低出水SS,减少后续臭氧投加量。

①滤池。1座6格,尺寸23.5m×23.6m×6.8 m,过滤面积502 m2,滤料层厚度2.4 m,滤料体积1 200 m3,滤料为3~5 mm硫自养脱氮滤料,水力负荷为4.98 m3/(m2·h),硝态氮去除负荷为0.25~0.5 kg/(m3·d)。主要设备为配水配气滤砖6套,单套过滤面积为83.66 m2;进水不锈钢304堰板6套,单套尺寸23.5m×0.24m×0.03 m。

②反冲洗设备间。滤池反洗采用气、水联合反冲洗方式,水冲洗强度为20 m3/(m2·h),气冲洗强度为45 m3/(m2·h),反洗顺序为气洗(3~5 min)—气水联合(3~5 min)—水洗(3 min)。

主要设备:反冲洗水泵3台,2用1备,单台参数为Q=900 m3/h,H=12 m,N=45 kW;反冲洗风机3台,2用1备,单台参数Q=31.4 m3/min,ΔP=68.8 kPa,N=55 kW。

(5)臭氧设备间。房间平面尺寸16.9m×12 m,高度6 m。主要设备为氧气源臭氧发生器3台,2用1备,单台参数40 kg/h,N=280 kW;循环量200 m3/h的冷却塔1套;储存容量80 m3的液氧储罐及附属系统1套。

3 运行情况及效果分析

3.1 实际运行出水水质

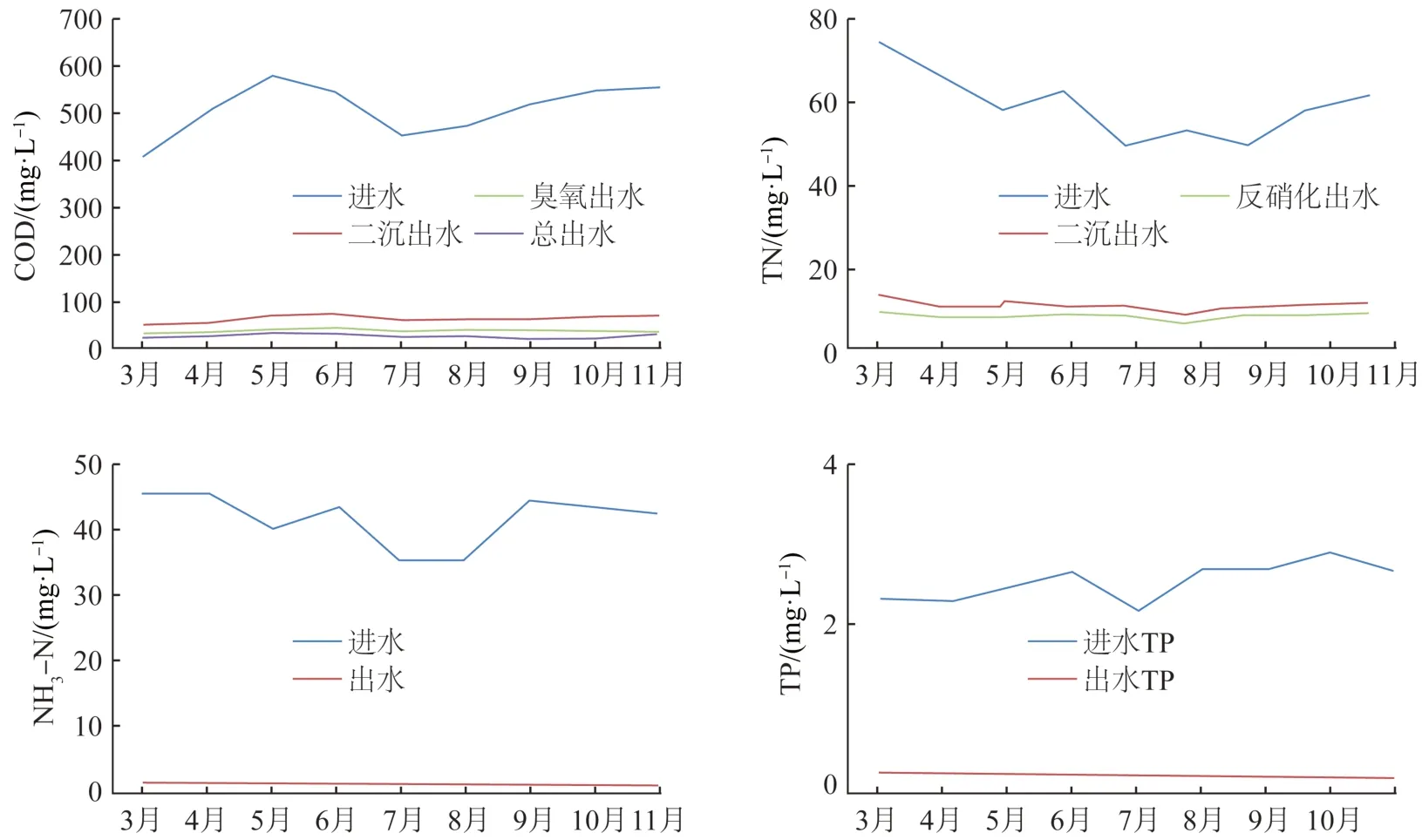

2021年3 月—2021年10月的运行 数据见图2。

由图2可知,污水厂出水COD为19.1~28.4 mg/L,NH3-N为0.08~0.85 mg/L,TP为0.08~0.18 mg/L,TN为5.2~10.3 mg/L。出水指标COD、NH3-N和TP达到了《地表水环境质量标准》(GB 3838—2002)Ⅳ类标准,TN达到了地方要求的12 mg/L以下。实践证明“Bardenpho+自养型反硝化深床滤池+臭氧催化氧化”方案用于污水厂提标改造中是稳定有效的。

图2 改造后污水厂实际运行数据Fig.2 Actual operation data of sewage plant after reconstruction

3.2 投资及运行成本

该工程总投资6 800万元,运行费用比原来增加0.652 元/m3,主要包括动力费、人工费和药剂费。

(1)动力费:工程新增年用电量1 031万kW·h,电价按0.80元/(kW·h)计,则动力费用10 310 000×0.80÷365÷60 000=0.376元/m3。

(2)人工费:定员5人,工资按40 000元/a计,则人工费用5×60 000÷365÷60 000=0.014元/m3。

(3)药剂费:药剂主要为液氧、硫自养滤料和新增PAC和PAM,主要用于反硝化深床滤池、臭氧催化氧化池和高效沉淀池,药剂费约为0.262元/m3。

4 工艺运行特点

提标改造工程在确保达标的前提下,选择先进、可靠的工艺和设备,注重节省投资和降低运行成本。

(1)将卡鲁赛尔氧化沟改造为Bardenpho工艺,两级脱氮提高了TN去除率,生化池出水TN能够稳定达到15 mg/L以下。调整了生化池功能分区容积,能够充分利用进水碳源,乙酸钠消耗量比改造前降低了20%。

(2)由表面曝气调整为底部曝气方式,运行功率由原来的528 kW降低至现在的300 kW,大大降低了电耗。

(3)臭氧投加采用了射流曝气方式,比曝气盘方式增加了4台22 kW水泵,但由于射流曝气提高了气水传质效果,提高了催化氧化反应速率,使臭氧投加量与COD降解量之比仅为1.4∶1,减少了臭氧发生器功率消耗120 kW,总体来说更为节能。

(4)自养型反硝化深床滤池为山东地区的首次大规模应用。去除单位TN所消耗的滤料质量比为1∶4。按去除5 mg/L NOx-N计算,滤料消耗量为20 mg/L,则每天消耗滤料约为1 200 kg;自养脱氮滤料价格按照4 000元/t计算,折合吨水药剂费为0.08元。而常规反硝化深床滤池需投加乙酸钠碳源,按去除5 mg/L NOx-N计算,乙酸钠消耗量为30 mg/L,则每天消耗乙酸钠约为7.2 t(25%溶液),按照1 500元/t计算,折合吨水药剂费为0.18元。可见自养型反硝化滤池脱氮比常规反硝化深床滤池处理成本更低,更重要的是自养型反硝化深床滤池对TN去除效果更稳定性更好,运行管理更为方便。

5 结论

(1)对于印染、石油化工等工业水比例较大的市政污水厂〔6〕,采用“预处理+水解酸化+Bardenpho+反硝化滤池+臭氧氧化池+高效沉淀池+纤维转盘滤工艺”可使出水达到准Ⅳ类水标准;(2)将卡鲁赛尔氧化沟改造为Bardenpho工艺,能够强化对TN的去除效果。磁悬浮风机+微孔曝气管比倒伞表曝机的节能效果更加明显,也证明了4.5 m水深的氧化沟采用微孔曝气是可行的;(3)自养型反硝化深床滤池+臭氧催化氧化工艺适用于污水厂的提标改造,能够节约较大的电耗和药耗;(4)对于出水严格的地方排放标准,污水厂设计时须保障达标的稳定性,同时也应考虑运行管理的灵活性和可调性,能够根据水质的变化调整运行方式。该工程案例对类似条件的污水厂设计有一定的借鉴意义。