台阶销轴端头锻压加工模具研制

李家印,刘治层

(河南龙宇能源股份有限公司装备制造分公司,河南商丘 476600)

0 引言

销轴是工业设备中常见零件,其种类丰富、形态各异,尤以端部台阶类销轴最为常见,广泛应用于机械设备连接固定领域。端部台阶销轴一般由大直径原料经车削加工而成,这种加工工艺加工出的销轴虽然表面光洁度与尺寸精度高,但用于一些精度要求较低、安装配合间隙较大、工作环境恶劣的设备部件中,成本经济性不佳,既费工费时,又浪费了大量原材料。利用热锻工艺加工端部台阶类销轴避免了材料浪费问题,然而锻压设备及模具选用是否得当则在一定程度上影响着生产加工效率。传统的锻压工艺采用煤炉加工工件,然后由电动空气锤或机械式摩擦压力机进行锻压,这种热锻工艺采用的设备均为高能耗设备,机械柔性差,与其配套的模具设计使用较为困难,且存在噪声、灼烫、机械伤害等危险因素,不利于节能环保和安全操作。感应加热设备清洁环保,加热效率高,液压机柔性好,安全高效,两者结合则是热锻工艺中较为理想的加热和锻压设备。细长型销轴对锻压设备及模具精度要求较高,本文旨在研究一种通用锻压模具,解决细长台阶销轴锻压时,压入顶出困难、易出现偏压、锻压精度差等加工难题,实现细长销轴批量锻压加工,进而实现降本增效目标。

1 锻压设备

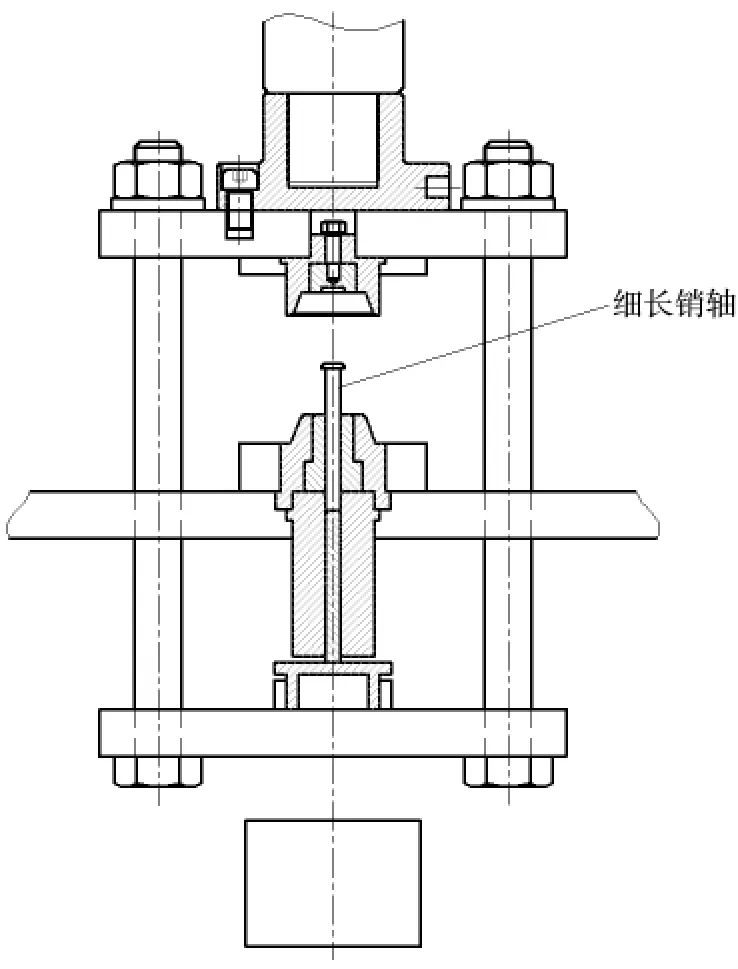

如图1 所示,根据生产需求自制加工,由底座、立柱、顶梁、工作平台拼焊成“日”字形方框结构的通用门式压力机结构,将液压千斤顶居中置于顶梁中部固定,缸筒及顶部采用刚性连接方式,消除活动间隙,保证竖直度,选用高压水为动力,工作压力20 MPa,以手动液压换向阀为控制机构,便于控制,千斤顶大小及行程根据销轴加工情况灵活选用,只要保证足够的动力储备和动作行程即可。

图1 门式压力机结构

2 模具结构设计

2.1 模具工作原理

如图2 所示,模具由上胎模、下胎模、导杆3 个主要结构组成,上胎模固定到千斤顶活塞杆端部,下胎模固定至压力机工作台面上,双导杆上方连接至上胎顶板,下方穿过压力机工作台面,提供导向作用,底部通过底托板进行连接。工作时,操作液压阀使上胎模跟随千斤顶活塞杆向下伸长,压制成型后,反向操作液压阀使活塞杆向上收缩,带动导杆及顶针结构将压制成型的销轴从下胎内芯中顶出,实现销轴端部压制和顶出功能。

图2 模具结构

2.2 上胎模

上胎模由联接座、上胎顶板、上胎连接板、上胎母座、上胎芯等结构组成。千斤顶活塞杆端部通过英制细螺纹与联接座连接,保证良好的防振防松性能,利用刚性连接消除活动间隙,保证锻压精度。上胎顶板顶部通过螺栓连接至联接座上,底部通过螺栓连接上胎联接板,采用螺栓结构连接,便于配件更换、安装与检修。上胎母座顶部嵌入上胎顶板中,中部通过台阶结构和上胎联接板止口连接,使其不会向上、向下窜动,下端为锥形凹台结构,和下胎母座锥形凸台配合使用,便于导向对中,同时上胎母座锥面长度略小于下胎母座,便于向下压制到位。上胎内芯通过螺栓连接至上胎母座中,底部有凹台,用于销轴端部台阶压制成型。若将成型凹台设计在下胎内芯中,灼热的销轴经锻压后,下胎内芯中的销轴存在热胀冷缩现象,会出现熔融粘连问题,进而致使顶出困难,因此,成型凹台设计在上胎内芯相比于设计在下胎内芯中,更符合力学原理,更易于销轴端部压制成型并顶出。同时,上胎内芯经锻造、调质、淬火处理,强度高,寿命长,采用螺栓连接,便于更换。

2.3 下胎模

下胎模由下胎联接板、下胎母座、下胎芯、导向套、顶针、顶针螺柱等结构组成。下胎联接板通过螺栓连接固定至压力机工作台面上,工作台面中心为两级台阶状结构,下胎母座整体嵌入下胎联接板中心,顶部为锥形凸台结构,便于和上胎母座配合,下部有止口台,连接固定至工作台面中,将下胎母座和下胎内芯设计为可拆卸的活动结构,便于根据锻压销轴尺寸要求进行更换,扩大模具应用范围,实现通用性。下胎内芯为台阶结构,靠空间配合装配至下胎母座和导向套之间,也经过锻造、调质、淬火处理,提高使用寿命,便于更换。导向套上部有固定台阶,便于安装定位,下胎内芯和导向套中心都有一个通长孔,其内径比销轴原料外径大0.5~1 mm,便于销轴棒料竖直压入并顶出。顶针为细长圆钢结构,其作用是随导杆上升以顶出销轴,顶针外径比导向套内孔小0.5 mm 左右,底部通过顶针底座固定放置到底托板上,顶针螺柱能够调节顶针支撑高度,顶针插入导向套中,保证在向下压制到限位后,顶针顶部任有一部分长度留在导向套中,便于频繁往复操作。

3 操作步骤要点

(1)根据销轴端部尺寸制作与其匹配大小的上胎内芯、下胎内芯、导向套,上胎内芯凹台预留圆弧倒角,便于台阶端头成型,调节顶针螺柱支撑高度,保证销轴端部露出下胎内芯上部适当尺寸,使其刚好能够热锻出所需的台阶大小,同时保证在底托板接触到支座后,导向杆底部仍有一定活动区间,顶针仍有一段尺寸留在导向套中,不至于滑出。

(2)利用感应加热炉将销轴棒料一端局部长度加热至900 ℃左右灼热状态,端头加热长度根据销轴棒料直径与台阶大小确定,一般以50 mm 长度为宜,利用工具钳将其夹住并插入下胎内芯中,工作过程中全程用水对下胎进行冷却。

(3)操作液压阀手柄使千斤顶活塞杆向下伸长将销轴压制成型,再抬起上胎模,待导向杆底部行程上升到极限后,带动底托板及顶针继续向上动作,将锻压成型的销轴顶出一定长度后,用工具钳将其取出,即可完成锻压(图3)。

图3 模具工作状态

(4)在压制较大直径销轴时,可拆掉导向套、顶针结构,用销轴自身底部端头为着力点,直接将其穿过下胎内芯放置到顶针螺柱上,实现锻压顶出。

4 模具常见故障分析

(1)销轴棒料难以插入下胎模中。造成该故障的主要原因是下胎模内芯孔径与棒料外径配合过度紧密、棒料端头有飞边毛刺、棒料弯曲或圆度较差等。为保证压制效果,下胎模内芯与销轴棒料的配合间隙保证在0.5~1 mm 最为适宜,这样既能保证压制顶出顺畅,还能避免过大间隙造成的偏斜。

(2)压制的台阶端头存在飞边毛刺。造成该故障的主要原因是销轴锻压时顶部预留尺寸过少,台阶无法成型,反之则容易造成飞边毛刺。另外,上胎内芯凹面台阶倒角预留尺寸不合适、销轴棒料预热温度过高、上下胎模内芯配合间隙过大等也会造成不同程度的飞边毛刺问题。

(3)压制的台阶端头与棒料不同心。造成该故障的主要原因是上下胎模内芯不同心、导杆配合间隙过大、上下胎模水平度偏差过大等。由于模具动作机构多,各活动机构存在配合间隙,为保证压制精度,在制作过程中,尽量减少竖向运动偏差,尤其是在千斤顶缸体固定方面,优先选用刚性连接机构,在导杆制作方面,增大竖向运动限位行程,避免运动间隙,保证压制时的同心度。

(4)压制后的台阶销轴难以顶出。该故障主要是由于销轴预热后出现热胀、变形、弯曲等现象造成的,在压制工作中,要用连续供应的冷水对上下胎内芯位置进行不间断冷却,在棒料预热时,根据台阶端头的大小,仅预热端头一部分位置,避免通长整体预热,同时控制预热温度,保证顶针支座高度与位置调整适宜,再辅以工件钳等工具夹持,方便成型销轴顶出。

5 使用实例

永城煤电控股集团有限公司装备制造分公司是集煤矿机电设备制造、维修为一体的现代化企业,公司制造维修的矿车、支架、皮带机、刮板机等常规产品中大量使用各种规格尺寸销轴,这些销轴大多对材料与尺寸精度要求较低。该公司自主设计制作了一种胎模液压机,利用液压支架调试用乳化液泵产生的富余水压为动力,采用本设计所述的模具锻压直径50 mm 以下各类台阶销轴,平均每个工作日可生产加工台阶销轴数百件,平均每年可节约材料消耗100 余万元,降本增效成果显著。

6 结语

本设计立足生产加工实际,根据细长台阶销轴加工尺寸要求自主设计制作而成,操作便利、高质高效、节能环保、通用性强,同时可根据实际需要进行改造加工,例如可将上胎内芯设计成半球面结构,即可进行铆钉制作加工,将上胎内芯设计成方形结构,即可实现方头螺栓加工等。该模具充分发挥了模锻工艺在大批量销轴生产中的突出优势,创造了极大的经济社会价值,为如何充分利用企业现有资源,创新提升生产加工能力提供了新思路。