悬臂式堆料机俯仰机构铰点改造与修复

姬志超

(河北港口集团港口机械有限公司,河北秦皇岛 066000)

0 引言

悬臂式堆料机俯仰机构由油缸、铰点、拉杆组成,俯仰铰点位于悬臂根部,连接着设备主体和悬臂,其安全性与可靠性对整台设备至关重要。俯仰铰点在长时间的工作过程中一直处于交变载荷的作用下,由此导致的轴承材料疲劳损坏故障比较常见,表现形式一般包括整机振动、噪声等,给设备造成较大的安全隐患,严重的将导致销轴断裂甚至造成人身伤亡、设备损毁事故。港口装卸设备通常为大型设备,这些设备的维修具有一定难度。为顺利排除故障,需制定科学合理的具有可行性的施工工艺。

以沧州某港口悬臂式堆料机俯仰机构铰点故障为例,该设备在俯仰过程中两铰点均存在强烈异响,伴随钢结构振动,判断为铰点轴承研磨损坏,需要对两铰点的轴承和销轴进行更换。原结构更换轴承不便,轴承无法直接取出,需对原结构进行改造方能将轴承拆除。修复悬臂式堆料机俯仰铰点主要有3 个要点:①卸载铰点承担的荷载,这涉及到顶升点位置的选择和对该位置堆料机钢结构强度校核;②顶升胎具需要有可靠的结构及足够的强度,以保证能够顺利安全地取出铰点轴及轴承;③制定完善的施工方案以保证铰点维修过程的安全与高效。

1 悬臂式堆料机的俯仰铰点

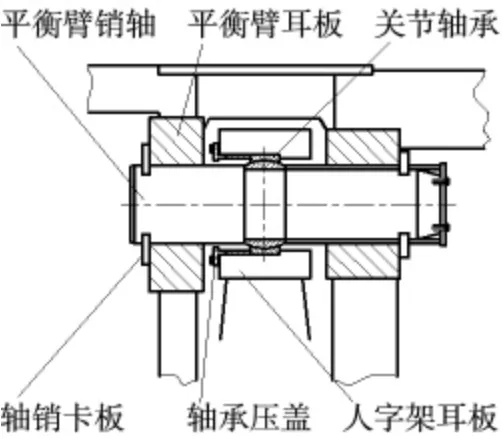

以沧州某港口悬臂式堆料机为例,该设备俯仰机构如图1 所示。该臂式堆料机的俯仰铰点分别由人字架上1 个耳板、关节轴承、轴承压盖、平衡臂上2 个耳板、铰点轴和卡轴板组成。此结构更换轴承不方便,轴承无法直接拆除,需更改此处钢结构或将平衡臂耳板顶起高出门架耳板让出更换轴承空间,方能将轴承拆除。

图1 某悬臂式堆料机的俯仰铰点

2 施工工艺

2.1 总体方案

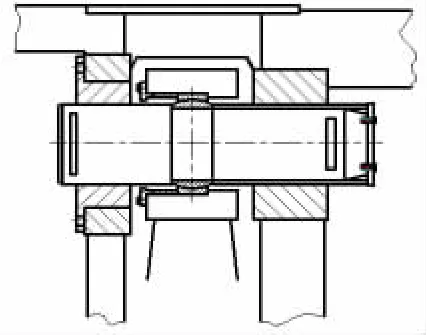

原始结构下更换铰点轴、轴承,需要对堆料机上层结构抬升600 mm,危险性较大,故采用切除一个平衡臂耳板的方案,切除平衡臂耳板后对该处结构进行改造,方便以后此处铰点的维护。新结构如图2 所示,割开耳板后制作法兰和新耳板,新耳板与原臂架耳板焊接处理。将原轴承更换为SKF 品牌的自润滑关节轴承。更换完轴承后将新做法兰与新耳板螺栓连接,法兰的内外径参照轴径与钢套内径而定,方便以后更换关节轴承。

图2 改造后的俯仰铰点

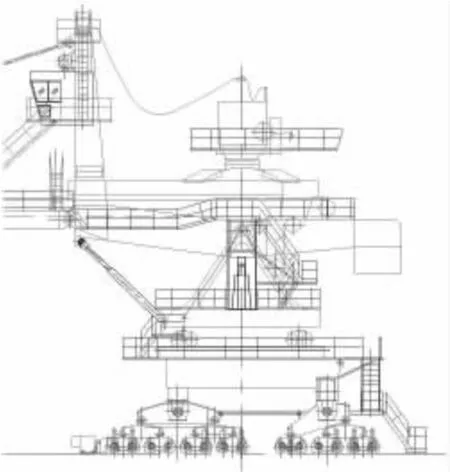

拆卸铰点轴及轴承完成铰点修复,需要对平衡臂进行支撑,完成铰点卸荷,初步确定堆料机的顶升位置如图3 所示。顶升点的选择主要基于2 方面考虑:①顶升点位置应尽量位于俯仰铰点正下方,这样既可以降低卸载载荷,又可以确保维修过程中臂架系统的稳定性;②保证维修工装支撑位置钢结构的承载强度。

图3 堆料机的顶升位置

2.2 顶升位置钢结构强度校核

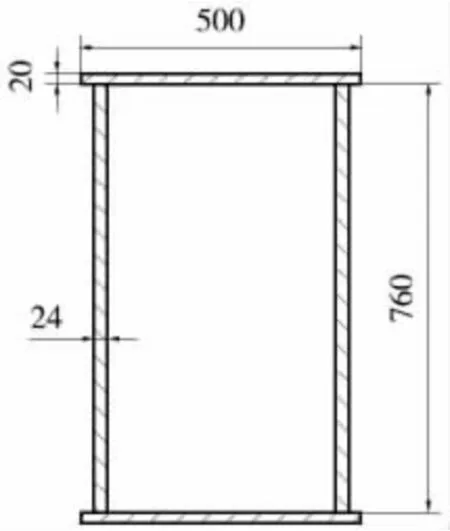

顶升点位置的箱型梁板截面如图4 所示。

图4 顶升点处内部钢结构截面

顶升力计算:

式中 σ——支顶位置箱型梁所受的应力,MPa

M——臂架重量的1/2,kg;M=1.76×105kg

S——支顶位置箱型梁钢结构截面积,mm2;S=369 600 mm2

计算得到:σ=47.6 MPa。

大机钢结构选用的材料为Q235,许用应力[σ]=113 MPa,σ<[σ],顶升点位置堆料机钢结构强度满足要求。

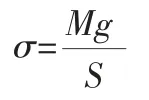

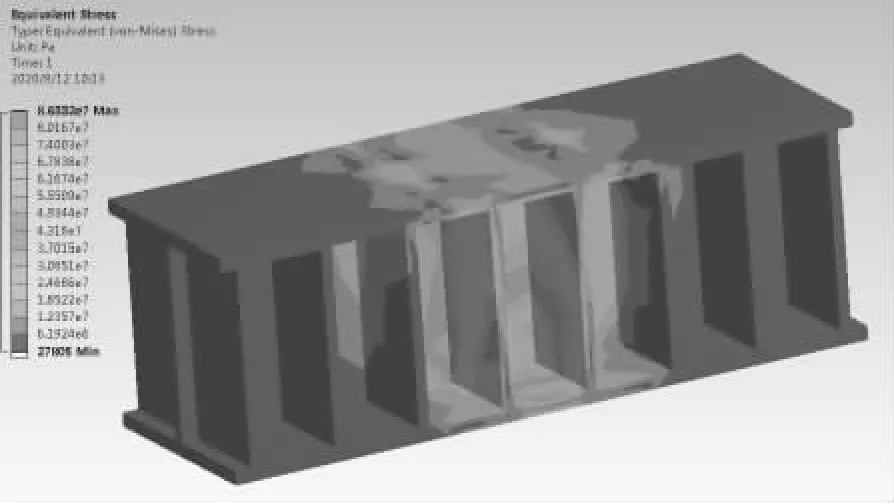

2.3 工装设计与强度校核

堆料机臂架系统总重353.4 t,对单侧俯仰铰点卸荷,至少需要约176.7 t,对维修工装扁担梁进行有限元分析,如图5、图6 所示。从图5可以看出,扁担梁钢结构受到的最大应力为86 MPa,低于钢材许用强度。从图6 可以看出,扁担梁结构最大变形为1.3 mm,可以忽略。由此可见,扁担梁的设计满足使用强度要求。

图5 扁担梁应力云图

图6 扁担梁位移云图

3 作业流程

(1)顶升平衡臂。拆除平衡臂铰点部位影响顶升操作的附属部件,平衡臂铰点顶升位置下方放置顶升工装,放置300 t 油镐支撑(现场检查支撑工装下方梁的强度,必要时做加固处理)。300 t 千斤顶顶撑平衡臂,调整顶升力150~200 t 或略高于200 t。人字架上放置纵向向后调整液压千斤顶100 t,调整顶升力30~50 t。拆除轴端挡板,铰点内侧焊接铰点顶出镐座,安放200 t千斤顶,与300 t、100 t 千斤顶同时试顶。铰点轴松动后,焊接工装将人字架和平衡臂牢固封住。300 t 油镐支撑工装上下用厚板封住。在平衡臂两耳板之间用型材焊接连接,防止在顶铰点轴时耳板因强度不足而变形。

(2)切割平衡臂外侧耳板。对俯仰铰点中心定位,以定位点为中心,画Φ650 mm 圆,使用氧乙炔气割在大臂外侧耳板开孔,开孔完成后取出钢套。

(3)拆除销轴及轴承。拆除销轴上卡轴板及轴端挡板,于铰点内侧焊接油镐座,架设油镐拆除铰点轴及轴承。

(4)清理轴承座孔,安装轴承。确认臂架耳板割口尺寸,开出坡口,打磨清理坡口氧化皮。轴承座用砂布清理,刮痕处用直磨机打磨平整,去除毛刺、铁锈,涂油。用内径千分尺测量耳板内径尺寸Φ370(H7/f8)mm 处的配合公差。确认后,安装自润滑关节轴承,用2 根铜棒锤击安装到位,安装轴承定位套、油封,压盖。

(5)安装销轴、耳板钢套、法兰,焊接钢套。将新销轴穿入轴承内孔,配合使用油镐,将销轴从内侧耳板穿出,安装定位套、卡轴板。将连接好的钢套法兰套到销轴上,安装卡轴板,焊接钢套。焊接时注意先进行定位焊接,分层均匀焊接,单面焊要双面成型,熔透焊,达到GBII 级焊缝要求。打磨干净铰点处割除和焊接部位。

(6)同样方法拆装焊接另一侧铰点。注意,待到一侧耳板钢套焊接探伤合格后拆装另一侧耳板。

(7)拆除工装、试车。修复完成后恢复臂架集中润滑、梯子、平台等附属部件,拆除临时工装、支架等设施,清理现场。臂架俯仰试车,无振动、异响。

4 结论

(1)对维修工装在负载状态下受力的有限元分析和堆料机的钢结构强度分析,保证了维修方案的可靠性与安全性。

(2)本方案仅动用25 t 吊车1 辆,除铰点位置钢结构未对其他位置结构施工,最终施工工期共5 d,降低了施工强度及难度。

(3)在设备的长时间使用中,铰点故障极为常见,而本次改造后,将大大方便此设备的俯仰铰点的维修。

而且此工艺在同类设备维修、改造中具有一定的通用性,适用于港口堆料机俯仰机构维修。