硫黄制酸装置尾气烟囱冒大烟工艺故障快速诊断方法

王 军,王彦淳

(1.新洋丰农业科技股份有限公司,湖北荆门448150;2.青岛科技大学,山东青岛266001)

硫黄制酸装置尾气烟囱冒大烟是比较常见的工艺现象,冒大烟会导致酸雾量剧增,污染空气,且感官不佳,需要立即找到问题的根源并解决。尾气冒大烟的原因很多,查找问题比较费心费力,如果没有明确快速的判断方法,会延长处理时间,导致环境污染加剧,产生经济损失。笔者通过多年的生产实践,总结出一套行之有效、简单快速的尾气烟囱冒大烟的工艺故障快速诊断方法。

1 尾气烟囱冒大烟的原因分析

尾气烟囱冒大烟的原因一般有3种:①进入吸收塔的SO3烟气含有水分,SO3与水形成的酸雾不能被吸收,从尾气烟囱排出时冒大烟;②吸收塔的工艺指标不达标,导致吸收率下降,没有被吸收的酸雾从尾气烟囱排出冒大烟;③尾气吸收塔的工艺指标不达标,如采用氨法脱硫工艺的尾气吸收塔,因脱硫液pH值高或加氨过量,导致氨逃逸,遇到水含量大、气温低的外界环境时尾气中的氨气与水结合形成氨雾,氨雾与酸雾一样会导致尾气冒大烟。

1.1 进入吸收塔的SO3烟气含有水分

进入吸收塔的SO3烟气带水主要有以下3种情况:

1)原料硫黄含有有机物或液硫水含量高。原料硫黄含有有机物,其中的碳氢化合物燃烧生成水,水与SO3结合生成酸雾。液硫中水含量高,蒸发时间短,水分未挥发干净或者蒸汽盘管泄漏蒸汽造成SO3烟气中带水,水与SO3结合生成酸雾。当原料硫黄中的有机物含量高时,焚硫炉出口的水含量比进口高20~50倍,可以在焚硫炉进口和出口分别检测烟气中的水含量,根据水含量调整硫黄的供货商和产地,尽可能降低其中的有机物含量。如果是液硫水含量高,可以增加熔硫搅拌时间和液硫澄清时间,让其中的水分充分挥发。

2)干燥塔干燥效果差,烟气水含量升高。根据干燥塔的水分分析数据,调整上塔酸流量或适当提高干燥酸的浓度。清洗干燥塔填料,降低阻力,增大气液接触面积。

3)锅炉系统(锅炉本体或省煤器、过热器等)发生水或者蒸汽泄漏,水分进入烟气,使烟气水含量升高。硫黄制酸装置火管锅炉的水侧压力为3.8 MPa左右,烟气侧压力为30 kPa左右,一旦锅炉发生爆管,大量炉水喷射进入烟气中,烟气中的SO3与水结合产生大量酸雾,会对后续设备产生严重腐蚀,还会造成烟囱尾气冒大烟,给安全、环保带来较大影响。锅炉爆管时会出现以下异常现象:①锅炉炉尾部烟气温度不断下降;②锅炉给水量变大;③尾气烟囱冒大烟;④一吸塔或者高温吸收塔(低温余热回收系统)进口的烟气温度不断上涨,温升超过15 ℃;⑤低温余热回收一级循环酸浓度下降,稀释喷射水减少,锅炉漏水较大时,一级循环酸浓度无法维持,低限报警;⑥一吸塔或高温吸收塔出口、二吸塔出口的烟气排放检查口处有明显烟雾;⑦转化器各段温度失控,不正常上升或下降,锅炉炉水泄漏量较小时转化温度上升,泄漏量较大后转化温度会严重下降;⑧在省煤器底部检查阀有冷凝酸排出(停车后才能看到)。当上述现象中的①、③、④、⑤同时出现时,可判断锅炉已发生爆管[1]。

1.2 吸收塔的吸收率下降

吸收塔的工艺指标不达标,会导致SO3的吸收率下降。根据生产实践,当吸收塔的吸收率高于99.7%时,二吸塔出口肉眼看不到烟;当吸收率为99.5%时,二吸塔出口肉眼可见冒小烟;当吸收率低于99.0%时,二吸塔出口肉眼可见浓烟。造成吸收塔的吸收率下降主要有以下几种情况:

1)吸收酸浓度过高或者过低。一般正常循环酸量和酸温情况下,一吸塔下塔酸w(H2SO4)比上塔酸高0.3~0.5个百分点,二吸塔下塔酸w(H2SO4)比上塔酸高0.1个百分点左右,一吸塔上塔酸w(H2SO4)达到99.3%以上时下塔酸成为发烟硫酸,SO3的气体平衡分压逐渐增大,SO3从硫酸中挥发出来进入烟气。吸收酸不仅不能吸收SO3,反而增加了烟气中SO3的浓度,使SO3吸收率大大下降,导致尾气烟囱冒大烟。由于SO3冒出烟囱后还会与空气中的水结合生产酸雾,因此大烟的拖尾越来越大。当吸收酸w(H2SO4)低于96%时,水蒸气的平衡分压逐渐增大,水从硫酸中挥发,进入烟气中与SO3结合成酸雾,导致烟囱冒大烟,但是由于SO3与空气中的水结合量不高,这种大烟的拖尾前后基本一样大。研究表明,吸收酸w(H2SO4)在98.3%时,水蒸气和SO3的平衡分压最低,吸收效率最高[2],因此要控制吸收酸w(H2SO4)在98.3%左右,不能过高或过低。低温余热回收一级吸收酸控制w(H2SO4)在99.0%左右。

2)吸收酸温度过高或过低。吸收酸温度对吸收率的影响较大,通过生产实践可知,吸收酸温度高于60 ℃时吸收效果较好,低于50 ℃时则温度越低吸收效果越差,且温度低时比温度高时冒烟要严重。这是因为吸收酸温度过低,硫酸的黏度增大,传质慢,流动性差,填料表面的浸润效果差,使吸收速率减小,导致吸收效果不好,SO3从烟囱冒出。然而,当吸收酸温度高于90 ℃时,吸收效果会越来越差,因为随着温度的升高,硫酸中的水分会挥发出来,进入烟气中与SO3结合生成酸雾。因此,在开车过程中吸收酸温度要控制在合适的范围,一般以60~80 ℃为宜。

3)上塔酸流量不足。上塔酸流量不足,会导致填料未被充分浸润,气体短路,SO3未被吸收,还会导致下塔酸浓度上升幅度大,上下塔酸温差大。上塔酸流量合适与否可以用上下塔酸的温度差和浓度差评估。一般情况下,吸收塔上下塔酸的温差在20~30 ℃,下塔酸w(H2SO4)比上塔酸高0.3~0.5个百分点;干燥塔上下塔温差在8~15 ℃,下塔酸w(H2SO4)比上塔酸低0.3~0.5个百分点。上塔酸流量如果过大,酸泵过负荷,气液对流阻力增加,塔阻力上升,对吸收、传质不利,制约生产负荷,还可能增加液泛事故发生的几率。因此,要根据上下塔酸温差20~30 ℃和硫酸质量分数差0.3~0.5个百分点的原则控制合适的上塔酸流量。酸泵跳闸也可以归为上塔酸流量不足的情况,而且是严重不足。

4)进塔烟气温度过高或过低。进塔烟气与塔底部的硫酸接触时,若烟气温度过高,高于出塔酸100 ℃以上时,在气液接触过程中,硫酸中的水分被高温烟气蒸发[3],SO3与水结合生成酸雾的速率增加,产生的酸雾通过填料层时不能被吸收,导致酸雾从烟囱冒出。若进塔烟气温度过低,当低于140 ℃时,达到SO3的露点,SO3会冷凝成酸雾,产生的酸雾通过填料层时也不能被吸收,导致酸雾从烟囱冒出。

1.3 尾气吸收塔氨逃逸

尾气吸收塔的工艺指标不达标也会导致尾气烟囱冒大烟。尾气吸收塔的处理工艺不同,尾气烟囱的烟羽也不同。用双氧水、碱洗涤脱硫的尾气烟羽较小;用氨水作为脱硫剂时,如果pH值控制较高或氨水加入过量,会导致氨逃逸,逃逸的氨在水含量大、气温低的外界环境中,与大气中的水结合形成氨雾,导致烟囱冒大烟。

2 尾气烟囱冒大烟工艺故障快速诊断方法

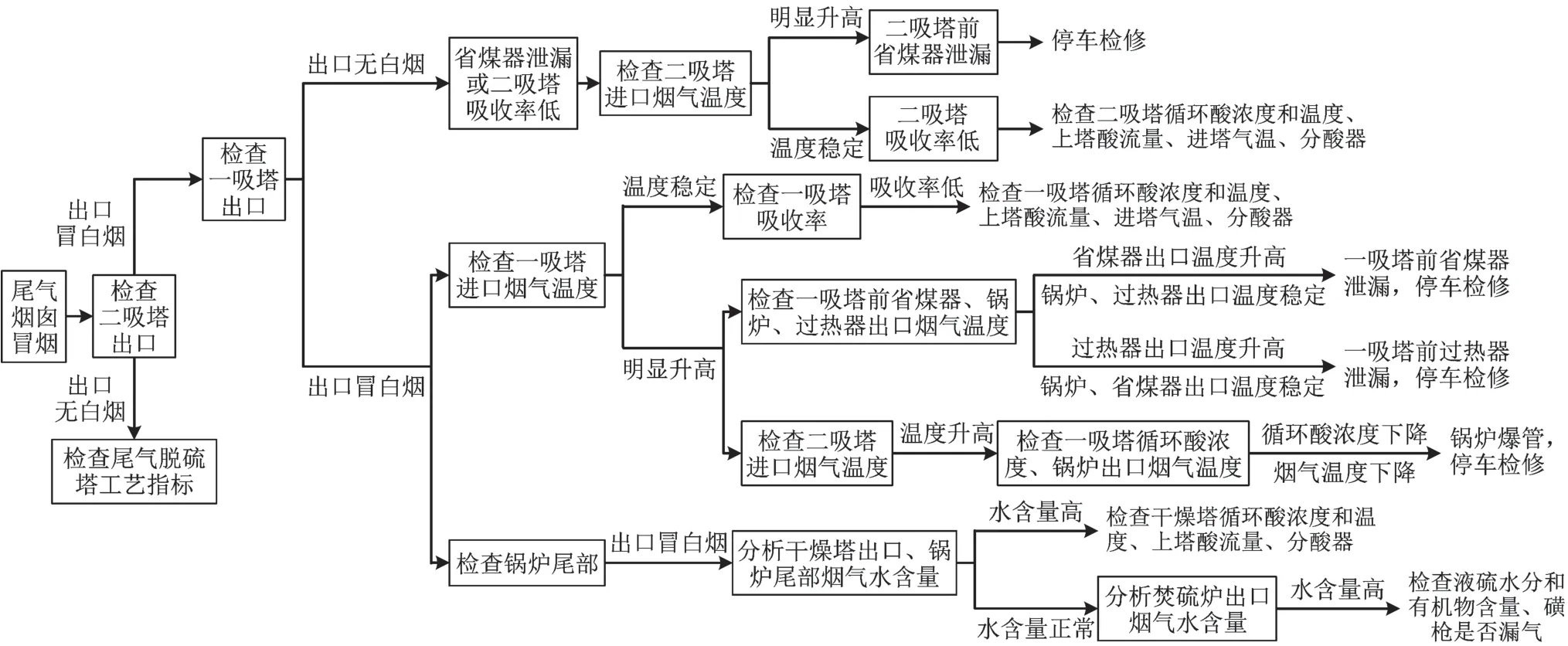

笔者通过对上述3种尾气烟囱冒大烟的情况进行原因分析,根据多年的生产实践经验,总结出一套尾气烟囱冒大烟的工艺故障快速诊断方法,诊断流程见图1。

图1 尾气烟囱冒大烟诊断流程

如图1所示,除了浓酸循环泵跳闸之外,不论什么原因导致的烟囱冒大烟,都应迅速查看吸收塔出口的烟气颜色,确定冒烟的塔,再查看上游设备的工艺参数,确定是吸收塔本身的问题,还是上游设备的问题。通过这个方法,可以迅速找到尾气烟囱冒烟的原因,缩短冒烟的时间,减少环境污染,特别是配套有硫酸低温余热回收的装置,如果是上游的锅炉或者省煤器泄漏导致烟囱冒大烟,若不能迅速判断及时处理,会导致后续的低温余热回收设备严重腐蚀,甚至报废,损失惨重。

笔者所在的工厂曾多次发生烟囱冒大烟的现象,有的是由吸收塔酸浓度过高或过低导致的,有的是由上塔酸循环量不足导致的,有的是由省煤器泄漏导致的,有的是锅炉爆管导致的。笔者采用该方法,均在几分钟内就能确定烟囱冒烟的原因,并找到泄漏的设备或者不正常的工艺指标,及时进行处理,烟囱冒烟时间短,经济损失较小。

3 硫黄制酸装置烟囱冒大烟快速处置案例

笔者遇到3次硫黄制酸装置的锅炉爆管导致的烟囱冒烟事故,以其中一次配套低温余热回收的硫黄制酸装置尾气烟囱冒烟处置为例,对工艺故障快速诊断方法的应用进行介绍。

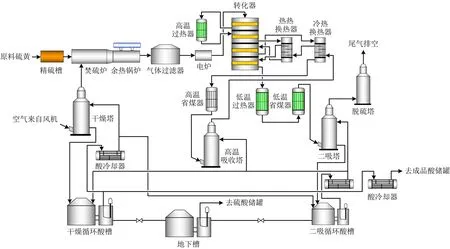

该硫黄制酸工艺流程见图2。

图2 硫黄制酸工艺流程

尾气烟囱冒大烟事故的经过如下:

1)21:07锅炉出口烟气温度从370.5 ℃开始缓慢下降。

2)21:13低温余热回收装置的高温吸收塔(一吸塔)进口烟气温度从197 ℃开始上升,塔出口的烟气温度为76 ℃,较稳定。二吸塔进口的烟气温度从207.8 ℃开始缓慢上升。高温吸收塔一级循环酸w(H2SO4)从正常值99.09%[工艺指标要求w(H2SO4)在99.0%~99.1%]开始下降。

3)21:17硫酸低温余热回收岗位发现一级循环酸浓度下降,开始调整浓酸稀释喷射水量,流量由4.12 m3/h减至3.7 m3/h。

4)21:32一级循环酸浓度最低达到98.61%,21:38喷射水流量降低到3.0 m3/h,一级循环酸w(H2SO4)稳定在98.6%以上,在该过程中烟囱开始冒烟并逐渐变为大烟。

5)21:58笔者到达生产现场,检查高温吸收塔出口有少量白烟,二吸塔出口有白烟,尾气烟囱冒大烟,查看锅炉尾部烟气温度下降,高温吸收塔进口烟气温度上升,判断该事故原因是锅炉爆管,立即通知生产岗位紧急停车。

6)22:00硫黄制酸系统关停主风机,系统停车。

事后调看DCS工艺参数历史记录,具体情况为:22:00停车时,锅炉出口烟气温度为354.5 ℃,缓慢降低了约16 ℃;高温吸收塔进口烟气温度为228.4 ℃,升高了约31.4 ℃;二吸塔进口烟气温度为217.1 ℃,升高了约9 ℃;21:41转化器一段进口烟气温度为423.5 ℃,随后开始缓慢上升,最高达425.6 ℃,上升不明显,转化系统其他温度均无明显变化。

打开锅炉检查发现,锅炉蒸发管束爆管1根,炉水从爆管处喷射进入1 000 ℃左右的高温SO2烟气中,起到了降温效果,导致锅炉出口的烟气温度缓慢下降。高温吸收塔进口烟气的温度升高而不是降低,笔者分析其原因是:高温吸收塔进口的φ(SO3)高达10%左右,与水结合生成硫酸放出热量,导致进塔烟气的温度升高幅度大,经省煤器降温后,酸雾量也会增加。二吸塔烟气的SO3浓度低,进塔烟气的温度温升较一吸塔进口小。

通过该案例可以看出,锅炉爆管发生泄漏时,锅炉出口的烟气温度下降较慢,高温吸收塔进口的烟气温度升高最快,幅度最大;二吸塔进口的烟气温度升高趋势较锅炉慢,幅度较小;转化器催化剂床层的温度小幅升高,温升不明显。由于发现及时,锅炉爆管1根,造成高温吸收塔一级循环酸的浓度下降,尾气烟囱冒大烟。如果发现不及时,锅炉爆管会导致爆管口周边的蒸发管束遭受高温腐蚀及冲刷,更多的管束会相继爆管,造成严重的后果:①大量炉水进入SO2烟气中形成水蒸气,对后续低温设备产生较大腐蚀;②大量炉水进入低温余热回收装置的高温吸收塔,使一级高温循环酸浓度低于安全值,导致低温余热回收装置的硫酸蒸发器、加热器等设备在短时间内腐蚀穿孔;③造成转化器内催化剂的水分增加,影响催化剂的活性;④烟囱尾部冒大烟,污染周边大气环境;⑤造成很大的经济损失。

在此案例中,笔者通过烟囱冒大烟的工艺故障快速诊断方法进行判断,及时发现锅炉爆管是导致烟囱冒大烟的原因,及时进行停车处理,把损失降到了最低。

4 结语

硫酸装置尾气烟囱冒大烟为常见的工艺故障,缩短查找故障的时间,及时解决冒大烟的问题,可以很大程度地减少环保损失和经济损失。在环保要求越来越高的情况下,除了对正常生产时期的工艺管理精益求精,出现异常时也要做到判断准确、及时应急处置。由于每套装置的生产工艺技术水平不同,在通常情况下,及时解决尾气烟囱冒大烟的问题不是一件容易的事,有一种行之有效、快速诊断出故障的方法非常有必要,对提高生产管理水平和杜绝环保事故有较大帮助。该文介绍的硫黄制酸装置尾气烟囱冒大烟的工艺故障快速诊断方法简单高效,准确率高,实用性强,在笔者多年的生产实践过程中,每次均能快速、准确地找到故障位置,及时消除烟囱冒大烟的故障,值得推广。