2.1 mm汽车玻璃生产弯曲度改善研究

郑忠 孙尧 黎建春

(成都南玻玻璃有限公司 成都 610213)

0 引言

浮法玻璃厚度均匀性好,透光度高,装饰性好,具有良好的透明性、明亮性、纯净性、以及室内的光线明亮等特点,视野的广阔性能,同时还是建筑门窗、天然采光的材料的最佳首选材料,更是极富应用的建筑材料之一。可以说,在建筑玻璃的多种种类来看,这种浮法玻璃应用最大,是进行玻璃深加工的最为重要的原片之一。浮法玻璃以透明度纯净度最佳为主要特色,用于制镜、汽车玻璃等。不发脸,不走形,这是它的一大优点。

然而在浮法生产薄玻璃过程中有一个重要指标—弯曲度却对汽车玻璃的质量造成负面影响,所以本文讨论在生产过程中如何改善玻璃弯曲度,从而减少生产损耗,提高产量和成品率。

1 弯曲度的定义

弯曲是玻璃带的一种局部变形引起的玻璃板不平整,常见于薄板玻璃,特别是厚度小于2.5 mm的玻璃。弯曲主要产生于锡槽的窄段、过渡辊道间隙处和退火窑A区前端。常见的形式主要有两种:即辊道变形和成形变形。

2 生产中的弯曲度类型分析

2.1 辊道变形与成形变形

辊道变形是由于玻璃带锡槽出口温度过高、辊道的偏心运转以及辊道的表面不平整引起的,玻璃带间隔一定距离出现一次“波浪”的现象。

成形变形是玻璃带的横向温度差过大,导致形成的玻璃带“凹凸”不平,生产出的成品玻璃板呈“波浪”状。

2.2 生产中的弯曲度类型确定

鉴于两种类型的成因差别,在生产过程中通过降低出口温度5 ℃而弯曲度基本无改善,从而排除辊道变形,因此生产中出现的弯曲度类型可以确定为成形变形。

3 工艺优化

在实际生产的过程中,通过三次生产2.1 mm玻璃时调整生产工艺来改善弯曲度。分别是调整成形区域横向温度差、减小玻璃板厚薄差、退火区域温度制度和硬件控制。

3.1 调整成形区域横向温度差

(1)控制板型对称性。增加玻璃在锡槽内的覆盖面积,提高边部锡液温度。2#~ 5#拉边机车位控制在1680~1750 mm,相应位置玻璃板宽在7.4 m左右,边部距左右边部对称约300 mm。

(2)出口火缝导流装置。出口火缝导流装置开边部,中间3个关闭,热气流往边部流,从而减小横向温差。

(3)拉边机区域增设浸没式挡鳍。根据拉边机区域使用浸没式挡鳍时成形的稳定性以及理论解决弯曲度措施,可在拉边机区域增设两对浸没式挡鳍。

(4)增设直线电机。在浮法玻璃生产中,由于横向温差的存在,根据玻璃成形的温度场理论,它是产生玻璃厚薄差的根本原因,同时造成了玻璃横向内应力不均,从而影响玻璃的弯曲度,在低温段增加直线电机减小锡液流动,从而减小横向温差。

(5)成形区域硬件改善。生产2.1 mm玻璃时弯曲度表现出极强的早晚周期性变化规律,故主要对冷却水、冷却气及锡槽本体结构等影响因素进行了深入的排查和分析,认为保护气体、水、设备本体散热对弯曲度的昼夜影响主要集中在锡槽与渣箱边部,加大夜间横向温差,中部与边部冷却速差增大,导致玻璃进入固化开始阶段弯曲度就已变差。

硬件改善主要针对相关设备设施提出了以下改进措施:卷边器水冷管取消,改造为不锈钢结构;减少外窥镜氮气量,锡槽前区暂不调整,卷边器及出口以手感有气为标准降低;共用氮气供气温度,通过引热风到氮氢配气室控制;锡槽底壳温度按照夜间112 ℃±1 ℃,白天110 ℃±1 ℃控制,控制槽底风量,减少受外界温度的影响。

(6)使用优化后的异形水包来减小锡槽内横向温差,如图1所示。在图1-①的位置加装边部保温,保温至锡槽边封处,减少对边部锡液及边部玻璃带的冷却效果。

图1 优化后的异形水包

3.2 减小玻璃厚薄差

3.2.1 电加热设置分布

通过各区域电加热功率的不同分布,调整锡槽内横向温差,达到控制厚薄差≤0.05 mm的目的。在锡槽高温区域中部不使用电加热,从而控制成形温度,减小厚薄差。

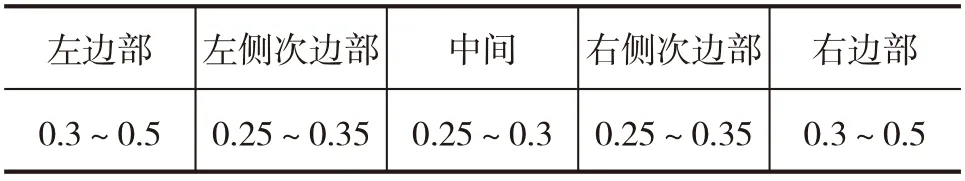

在锡槽中温区为减小玻璃厚薄差,拟边部多投电加热,次边部少量,中部不投,以平衡中部、次边部和边部的温度差。预计电加热总投入功率950~1050 kW,不包括出口部分,见表1,图2。

表1 电加热分布 kW

图2 厚薄差与弯曲度的变化趋势图

由表1和图2可以看出,①边部电加热对边部弯曲的改善是有利的;②当次边部的电加热关完后,次边部的弯曲度呈现变差趋势。

3.2.2 拉边机设置

拉边机参数使用14对,控制末对拉边机与主传动速比≤1.4。

拉边机以小角度和浅压深作为目标,角度5°以内,压深控制在压入玻璃板5~8 mm。调整2#、9#拉边机机位,避免拉边机不对称造成的板摆。

检修维修拉边机,保证拉边机全程径向跳动±0.20 mm。

减薄光边厚度:减小边子与净板的厚度差,控制首对拉边机牙印靠外,牙印分散,控制光边目标厚度3.2 mm以下。

3.2.3 流道及成形温度调整

边部电加热使用,增开中温区次边部3排电加热共计50~100 kW,保证收缩段锡液温度≥735 ℃,但次边部电加热增投后会导致锡槽温度升高,从而加大玻璃板的收缩和厚薄差的变大,因此降低流道温度来控制。

3.3 退火区域改善

温度制度保持相对稳定时平面度也稳定,退火窑区域对平面度只有优化作用;2.1 mm生产切裁损失明显减少,主要因素为平面度整体好转,退火温度整体较稳定,调整幅度小。某时间段调整退火温度期间切裁仍然保持较好,说明温度制度处于合理范围,可作为生产的重要参照。

3.3.1 硬件改善

A区两侧观察孔、板上SO2管孔、板下测温孔密封;

A区风阀维修保持调整灵敏性和调整精度,B1~C区风阀全部检查校准。

3.3.2 退火工艺控制

保持锡槽出口温度600 ℃±1 ℃控制。

优化设定退火温度制度,在进入3 mm生产过程根据环境温度变化和3 mm切裁情况对退火制度做进一步调整,调整原则保持纵向温度梯度,横向温度差调整0.5~1 ℃范围。

进入3 mm系列生产后退火风阀全部手动控制,风机频率调到合适位置后锁定不作为调整手段,日常调整仅限于风阀开度。

进入2 mm系列生产过程退火温度严格控制,在2 ℃以内的调整变化,根据昼夜温差变化边部温度允许有0.5~1 ℃调整幅度。

经过三次生产工艺的改善与调整,弯曲度得到明显改善,且大大符合了客户订单要求。表2为调整后弯曲度范围。

表2 调整过后的弯曲度 (mm/m)

4 结语

目前,浮法玻璃原片和加工玻璃产业在生产规模、技术水平、产品质量等方面有了长足提高,但随着实操消费结构层次提升,汽车玻璃、光伏电子、太阳能背板对玻璃质量提出了更高的要求。通过对薄玻璃生产弯曲度影响因素的分析,采取的一系列技术措施,使2.1 mm汽车玻璃的弯曲度得到很大改善,完全满足汽车玻璃质量在弯曲度方向要求,提升了产质量,减少切裁损失。