双输入型掘锚机加载试车装置研究

0 引言

掘锚机是将掘进机和锚杆机综合一起的一体机,能够实现两者的并行作业,效率高,是掘进机发展的重要方向。掘锚机是在连采机宽滚筒截割的基础上发展起来的掘锚一体化设备,真正实现了截割、装载、运输和锚护同步进行,全断面截割,一次成巷,能显著提升开拓效率,并确保操作人员的安全。双输入型掘锚机是掘进机的重要组成部分,掘锚机减速器与宁夏天地奔牛实业集团有限公司的刮板输机减速器的设计标准及使用工况差异较大,试车工艺及试车装置也存在着较大差别,对双输入型掘锚机减速器试车装置的研究与应用显得尤为重要。

1 现状

关于掘锚机截割减速器,宁夏天地奔牛实业集团有限公司已有开发研制、生产制造经验。已生产LM0102截割齿轮箱,目前4台设备均已完成厂内试验,其中一台已按照《连续采煤机截割减速器试验大纲》完成了空载、效率、噪声、超载、温升等要求的各项试验项目,结果全部合格。2020年始,神东高端开发部开展进口设备国产化开发工作中,公司对MB670掘锚机用截割减速器进行国产化开发,通过对截割减速器元件测绘,零部件材料及热处理方法研究、齿轮参数分析、关键零部件可靠性分析等产品的逆向设计,制造工艺方案的拟定,多次技术论证等,完成了截割减速器的产品研发、样机制造、进行了空载试验、效率试验、噪声试验、温升试验、耐压试验等性能试验,工业性试验。此类产品的制造已积累了经验。

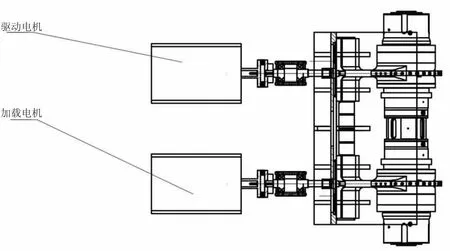

目前,掘锚机试车方案主要有以下两种:如图1所示为双输入型对托加载方案,该加载方案需要两台加载电机、两台主试电机,而现有的试验台仅有一台驱动电机和一台加载电机,无法满足对托实验;如图2所示为单电机空载试车方案,该方案输入端为一侧连接,一侧空置,将导致在加载试验中有可能出现偏载、烧损轴承等情况,无法进行动态试验,无法反应出减速器的温度、噪声、运转情况等各项性能指标参数。

图1 双输入型对托加载方案

图2 双输入型单电机空载方案

宁夏天地奔牛实业集团有限公司试制的双输入型大功率掘锚机截割减速器为首次试制产品,对双输入型掘锚机减速器试车装置研究的开展将为公司积累掘锚机制造经验,在作为技术储备的同时,截割减速器制造成功后,随着掘锚机设备的广泛应用,将给公司带来新的经济效益。

2 研究目标

研究一种双输入型掘锚机试车装置,通过对齿轮箱出厂前的加载试验,实际反映出齿轮箱的油温、噪声、平稳性、过载等各项指标,可模拟齿轮箱在实际使用工况中的齿轮、轴承运转情况。通过出厂前的加载试验,检查截割齿轮箱运转平稳情况,各连接件、紧固件是否发生松动,各密封处、结合处是否有渗油现象,是否有冲击及剧烈震动;通过温升试验,在齿轮箱达到热平衡后,检测各测点温度,各密封处是否有漏油现象;通过过载试验,检验齿轮箱在瞬间超载情况下,是否还能继续正常工作。解决齿轮箱在使用过程中出现的明显故障及问题,验证各项指标的符合性,保证产品质量并按期完成交货。

3 研究内容和研究方案

3.1 原理

本文主要通过连采机用截割齿轮箱加载试验装置的研究、设计制造,对齿轮箱进行加载试验。此装置为双输入端布置形式,布置原理为:驱动直流电机—电机连接盘—电机半联轴器—弹性盘—支撑架半联轴器减—支撑架组件——花键轴—掘锚机减速器—花键轴——支撑架组件—支撑架半联轴器—弹性盘—电机半联轴器—电机连接盘—加载直流电机。

通过对齿轮箱出厂前的加载试验,实际反映出齿轮箱的油温、噪声、平稳性、过载等各项指标,可模拟齿轮箱在实际使用工况中的齿轮、轴承运转情况。通过出厂前的加载试验,检查截割齿轮箱运转平稳情况,各连接件、紧固件是否发生松动,各密封处、结合处是否有渗油现象,是否有冲击及剧烈震动;通过温升试验,在齿轮箱达到热平衡后,检测各测点温度,各密封处是否有漏油现象;通过过载试验,检验齿轮箱在瞬间超载情况下,是否还能继续正常工作。实验完毕,齿轮箱静置12h,各浮动密封容许漏油小于0.5ml,才表示完成齿轮箱整个加载试验过程。

3.2 研究内容

3.2.1 试验准备

①对横轴式截割减速器加载试验装置的发明、设计及制造。

②对试验台架进行调试及紧固,由驱动电机开始,按顺序组装试验台架、减速器、传动齿轮、减速器、试验台架、加载电机等零件,保证正确组装,组装减速器时用手持式千斤顶支撑,要求传动平稳。

③调整电机中心高尺寸及各位置度尺寸公差,并保证减速器输入轴和输出轴与试验平台垂直,符合试验要求及设计图纸要求。

3.2.2 组装过程

对试验平台进行调试及紧固,安装驱动直流电机及加载直流电机,调整电机中心高尺寸743±0.5及各位置度尺寸公差,符合试验要求。

调整驱动直流电机轴和加载直流电机轴中心距符合截割齿轮箱两输入端中心距尺寸1806±0.5。

将截割齿轮箱与试车台架进行组装,并组装两个平键及一个圆柱销用于径向和轴向定位。

将两个花键轴分别与减速器半联轴器进行组装(平键连接)。

将与减速器半联轴器组装到一起的花键轴装入到截割齿轮箱两输入端。

将电机连接盘与电机半联轴器进行组装,然后整体和电机输出轴紧固相联。

将弹性盘组装至电机半联轴器上。

将组装有齿轮箱的试车台架整体吊起后与电机半联轴器相连,保证电机半联轴器、减速器半联轴器、弹性盘完全配合,用卡尺检测是否组装到位。

顺利组装后,反复检查各零件的紧固情况及相对位置,保证各零部件符合试验要求。

3.2.3 实验过程

结合齿轮箱的设计结构和使用情况,缓慢启动驱动直流电机,让减速器慢慢空转起来,逐渐增加转速,使减速器空转30分钟后,改变减速器运转方向,再空转30分钟。按照空载试验、效率试验、温升试验、过载试验要求进行加载试验。

空载试验:截割齿轮箱在水平位置正向连续运转2小时,不允许附加冷却措施,发现任何异常需要立即停车,并检查分析出现的问题,分析潜在的缺陷和故障。

效率试验:截割齿轮箱应分别按额定载荷的25%、50%、75%、100%逐级加载,对应时间分别为60、60、80、90、100min,油温控制在95℃以下,要求额定载荷下机械效率不小于0.91。

温升试验:截割齿轮箱应在额定载荷下连续运转至油温达到热平衡。记录5个测点温度及试验相关数据,无任何异常即可缓慢停车。过载试验:在额定载荷的125%情况下运转5min。满载负荷试验完毕后,按要求如实填写试验记录。

3.3 关键零件设计

①整体设计方案:设计一种双输入型加载试验装置主要由驱动直流电机、电机连接盘、电机半联轴器、弹性盘、支撑架半联轴器减、支撑架组件、花键轴、掘锚机减速器、加载直流电机以及紧固件组成。通过设计制造试验台架、连接盘、半联轴器、花键轴、支撑架组件及定位圆柱销等零件。同时采用双输入端布置形式。

②设计直径小于¢270的小型半联轴器以及弹性盘、花键轴、试车台架,保证加载试车过程中电机和齿轮箱之间的联接部件传动平稳,花键轴啮合无偏斜、无卡顿现象。

③双如输入型掘锚机加载试验装置,在输入端增加温度、声音、震动传感器可用于对齿轮箱各处密封、噪音、振动(齿轮啮合的平稳性)、温升等指标进行检测,保证产品质量,满足客户使用要求。

④通过花键套等零件从一端输入、另一端输出进行连接,解决了试验中减速器发生偏载、烧轴承等情况,使试验安全可靠。

⑤掘进机用横轴式截割减速器加载试验装置,轴与联轴器中间用弹性盘进行连接,并对减速器底部采用便携式千斤顶支撑,避免了电机与减速器中心高不一致的问题,保证试验的可靠性。

3.4 试车方案的关键技术

如图3、图4所示,掘进机用双输入型掘锚机减速器加载试验装置,可用于对双输入型掘锚机减速器进行加载试验,对减速器不同工况的机械性能进行全面测试,保证产品质量,解决瓶颈问题。判断各齿侧间隙、接触区是否符合图纸要求,整机组装方法及工艺虽存在难点,但宁夏天地奔牛实业集团有限公司在减速器组装、齿轮副调整拥有丰富经验,并且组装过相似类型掘锚机截割减速器,积累了组装经验。

图3 双输入型掘锚机减速器试车组装图a

图4 双输入型掘锚机减速器试车组装图b

3.5 试车方案的优势

使用本装置完成双输入型掘锚机减速器的加载试车,成功解决了齿轮箱在使用过程中出现的明显故障及问题,验证了各项指标的符合性,保证产品质量并按期完成交货。

掘进机用双输入型掘锚机减速器加载试验装置的发明、设计及制造,包括试验平台、试验台架、传动齿轮、轴承压盖、联轴器等零件设计加工。研究出新型双输如端布置形式,解决了试验中减速器发生偏载、烧轴承等情况,使试验安全可靠。

可以安全可靠地完成减速器加载试验,在试验过程中准确实际地反应出减速器的温度和噪声等各项性能指标参数,也可以模拟减速器在实际工况中的齿轮、轴承运转情况。可保证产品质量,满足客户使用要求,推动同系列减速器的生产和制造。

4 总结

本文主要通过对双输入型掘锚机减速器加载试验装置的设计、制造、组装的关键技术研究,对减速器进行加载试验。采用新型双输端出布置形式,布置原理为:驱动直流电机—电机连接盘—电机半联轴器—弹性盘—支撑架半联轴器减—支撑架组件——花键轴—掘锚机减速器—花键轴——支撑架组件—支撑架半联轴器—弹性盘—电机半联轴器—电机连接盘—加载直流电机。

对减速器进行出厂前的加载试验,能反应出减速器的温度、噪声等各项性能指标参数,可模拟减速器在实际使用工况中的齿轮、轴承运转情况。通过空载试验,检查减速器运转是否平稳,各连接件、紧固件是否发生松动,各密封处、结合处是否有渗油及漏油现象,是否有冲击及强烈震动。通过温升试验,在减速器达到热平衡后,检测各测点温度,各密封处是否有渗漏现象,完成减速器加载试验。

本文研究的双输入型掘锚机减速器可对双输入型掘锚机减速器进行加载试验,模拟减速器在实际使用工况中的齿轮、轴承运转情况,预判设备在运转过程中可能出现的故障及问题,并及时改进,可提高产品可靠性,给客户交付质量最优的产品。