转炉炼钢氮控机理研究

金柱元,邵 华

(日照钢铁控股集团有限公司,山东 日照 276806)

氮对于大多数钢种是一种有害元素,尤其氮化物的析出,会导致钢材产生时效和蓝脆现象,造成钢材的屈服极限、强度极限和硬度提高,韧性、塑性、深冲、热加工和焊接等性能下降,还易造成铸坯产生开裂和引起晶间腐蚀。尤其对于含钛钢种,氮还会与钢种钛、铝等元素形成脆性夹杂,聚集在晶界上,导致带钢边裂并且影响成品疲劳性能。部分客户对产品氮含量有极为苛刻的要求,各钢厂对氮含量越来越重视,对氮的研究也越来越深入。

1 转炉炼钢过程控氮机理分析

1.1 氮在钢中溶解热力学分析

在一定温度下,氮在钢液中发生溶解,可表示为:

氮在钢水中溶解属于双原子解离过程,其溶解度与氮气分压的平方根成正比,服从华西特定律[2]:

式中:KN为氮在钢中溶解的平衡常数;PN2为钢液表面氮的分压,Pa;

大气中氮气的分压为0.78 Pa,在1 600 ℃时氮在钢水中最大溶解度350×10-6,远大于低氮钢的氮含量,所以高温下钢水吸氮是自发的[3]。

1.2 转炉脱氮机理分析

在转炉强烈脱碳的过程中,产生大量的CO 气泡,而这些气泡对于溶解的氮来说相当于一个小的真空室,所以溶解于钢中的气体可随CO 气泡排除减少,所以转炉是一个脱氮容器。

设CO 气泡的体积为VCO,那么气泡带走的氮气的物质的量为[4]:

根据平方根定律:

联立两式进行积分和得出脱碳量与钢水中氮的含量的变化规律:

式中:w[C]0为初始碳含量,%;w[C]为终点碳含量,%;w[N]0为初始氮含量,%;w[N]为终点氮含量,%;为氮气的质量。

因此,脱氮与脱碳密切相关。炉内产生的CO 量是影响转炉脱氮的关键,因为CO 量增加后不仅提供了脱氮的反应界面,而且还降低了氮的分压,更有利于脱氮反应的进行[5]。

2 转炉终点氮含量影响因素分析

2.1 铁水氮含量对终点氮含量的影响分析

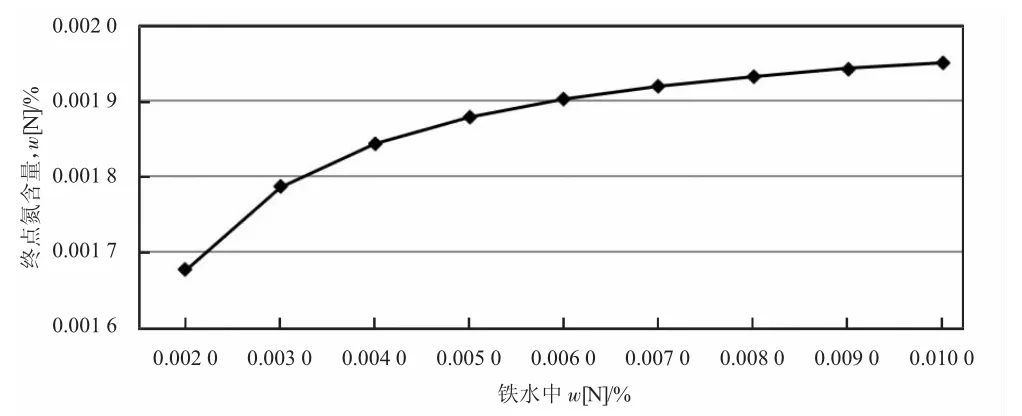

铁水中的氮含量w[N]一般≤100×10-6,通过上述脱氮方程研究不同氮含量的铁水对转炉终点氮的影响,如图1 所示。

图1 铁水氮与终点氮的关系

设定铁水碳含量为4.5%,终点碳(质量分数)为0.05%,终点温度为1 600 ℃,研究在无外来氮源的情况下铁水氮含量对钢水终点氮的影响。

在无外来氮源、铁水碳及终点碳含量相同的情况下,铁水氮含量升高,钢水终点氮含量增加,但铁水氮含量对钢水终点氮的影响很微弱,且终点氮含量很低,终点氮w[N]在2×10-6左右。而实际生产中转炉终点氮含量大于计算值,主要原因为转炉后期有外来氮源进入钢水,导致终点钢水氮含量升高。

2.2 脱碳量对氮含量的影响分析

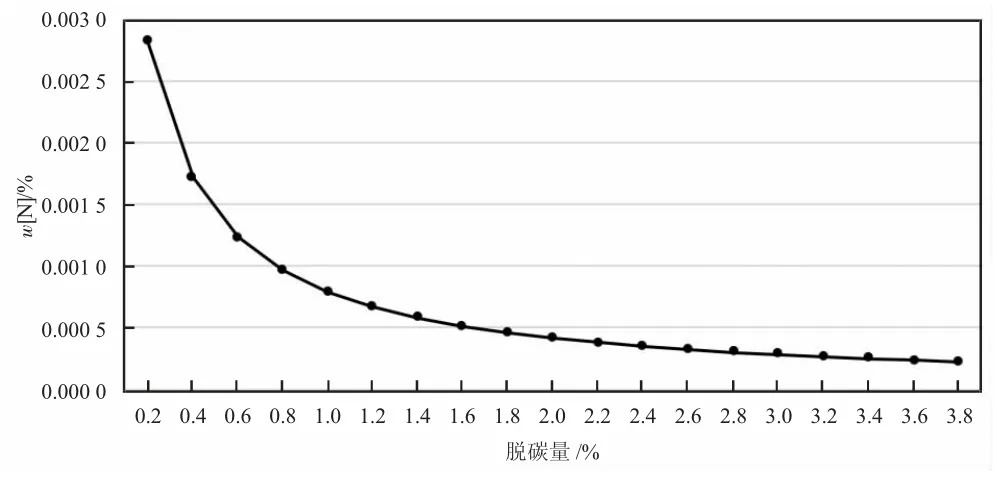

当铁水[C]含量固定,终点[C]含量的变化即是脱碳量的变化,CO 气泡产生量的变化。以铁水中w[C]=4.0%、w[N]=0.010 0%为初始值,分析脱碳过程中脱碳量与钢水氮含量的关系,如图2 所示。

图2 铁水中氮含量与脱碳量的关系

通过图2 可以看出,铁水中大多数[N]在碳氧反应爆发期(集中在前中期)时随着CO气泡被迅速排出。随着钢水中氮含量的降低,脱氮速率也随着下降,脱氮逐渐变的困难,即脱相同含量的氮所需CO 气泡量增加。

2.3 氧气纯度对终点氮的影响分析

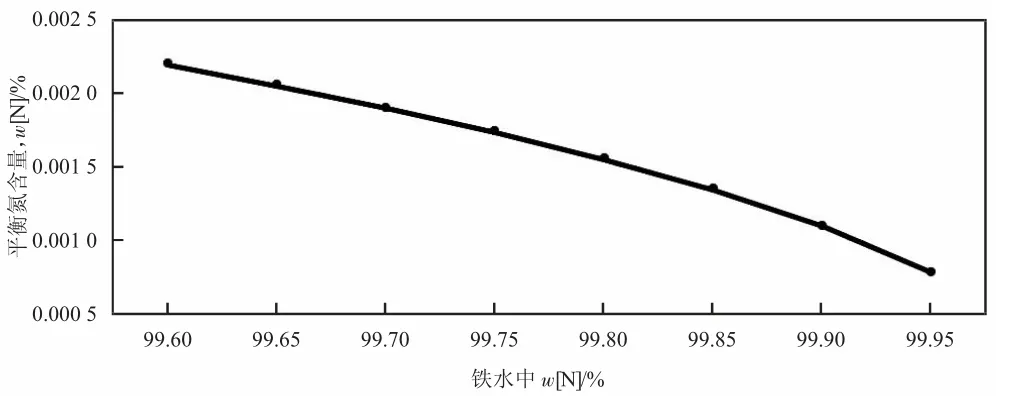

转炉氧气中含有少量的氮气,国标中w(O2)≥99.3%,日钢内控w(O2)≥99.6%,实际控制水平在99.85%~99.96%之间。氧气中氮气含量升高,会导致炉内氮气分压PN2升高,不利于脱氮反应的进行。通过求解各个阶段炉内气体含量,进而求出氮气分压,利用华西特方程可分析氧气中氮含量对钢水氮含量的影响。

以转炉终点w[C]为0.010%为前提,分析不同氧气纯度对终点平衡氮的影响,如图3 所示。可以得出,氧气纯度对钢水终点氮有较大的影响,氧气纯度每提高0.1%,转炉终点氮w[N]可降低(3~5)×10-6左右。

图3 氧气纯度对平衡氮的影响

2.4 终点碳含量对终点氮含量的影响分析

铁水中的氮大量在碳氧爆发期被快速去除,随着冶炼的进行,单位时间内炉内CO 气泡生产减少,脱氮开始变得困难,而由氧枪带入氮气的分压逐渐升高(吹炼过程氧气纯度不变),所以冶炼终点脱氮速率小于增氮速率。

以氧气纯度99.9%为前提,分析终点碳对终点氮的影响,如图4 所示。

图4 终点碳含量对平衡氮的影响

随着终点碳含量的降低,终点氮含量升高。尤其在高废钢比条件下,转炉热不平衡,为保出钢温度,转炉过吹严重,导致终点碳低氮高现象。在点吹情况下,由于炉内CO 分压降低,炉口微正压不能保证,点吹时容易带入空气进行转炉,炉内氮气分压异常,终点氮控不稳定。

3 结论

1)铁水氮在碳氧反应区被快速去除,对终点钢水氮含量无较大影响。

2)随着钢水[N]含量的降低,脱氮变的困难;钢水氮w[N]由100×10-6降低至20×10-6需消耗0.35%的碳,由20×10-6降低至10×10-6,需消耗0.78%的碳。

3)在终点碳含量相同的条件下,氧气纯度对终点氮的影响较大;氧气纯度提高0.1%,终点氮含量w[N]降低3×10-6~5×10-6。

4)在氧气纯度相同的条件下,随着终点碳含量的降低,终点氮升高;终点碳w[C]降低0.01%,终点氮w[N]升高1×10-6~4×10-6。