花岗岩砂石系统骨料质量控制的研究与应用

张洪义

(中国水利水电第十四工程局有限公司机电安装事业部,云南 昆明 650032)

1 引言

砂石加工系统作为水电工程的临建工程,大部分管理者对临建工程的重视程度都很低,在加上临建工程投资、勘察工作深度、施工队伍技术和管理水平等各种条件限制和因素影响,导致在工程建设过程中,对人工砂石加工系统的工艺设计重视不够、设备选型配置不合理,系统运行管理不善、质量控制不力,造成生产出来的成品砂石料质量不能满足水工混凝土相关标准和规范中技术要求的情况屡见不鲜,导致混凝土性能不良,严重影响了工程施工的顺利进行,给工程质量带来隐患。

各大水电站的岩石岩性各有不同,主要以玄武岩、花岗岩及石灰岩等居多,岩石岩性不同,人工砂石加工系统生产工艺流程和质量控制方法随之不同,本论文主要针对花岗岩砂石加工系统的工艺及质量控制进行研究。因花岗岩属于岩性硬度大、抗压强度较高、磨蚀性大的石料,故砂石加工系统的工艺设计和运行管理对成品骨料、混凝土工程质量和工程成本影响较大,需根据加工原料自身特性设计砂石加工系统的工艺流程,提高砂石系统一次达标投产成功率。通过对梅州抽水蓄能电站下库花岗岩砂石加工系统设计及运行情况进行分析和总结,对影响成品骨料质量控制的问题进行了梳理和研究。

2 砂石加工系统的工艺设计

2.1 工程概述

梅州抽水蓄能电站位于广东省梅州市五华县南部的龙村镇黄狮村境内,一期装机容量1 200 MW,混凝土骨料总量约71.83万m3,混凝土所需的成品骨料均为下库砂石加工系统生产。下库砂石加工系统的生产规模为:设计处理能力350 t/h,设计生产能力280 t/h。该系统料源采用地下室洞开挖料,岩石为坚硬的花岗岩,岩石单轴抗压强度和力学性能试验成果见表1。试验成果表明:岩石平均饱和抗压强度为118 MPa,平均软化系数为0.85,平均抗压弹性模量50.8 GPa,平均饱和吸水率0.28%。

表1 岩石单轴抗压强度和力学性能试验成果表

2.2 成品骨料质量指标

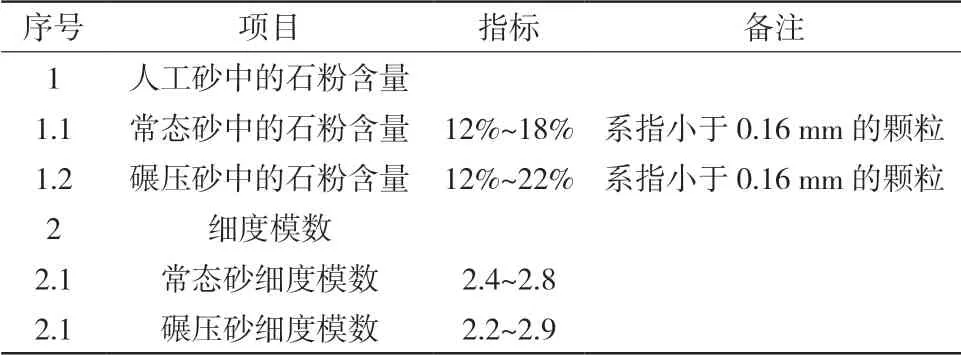

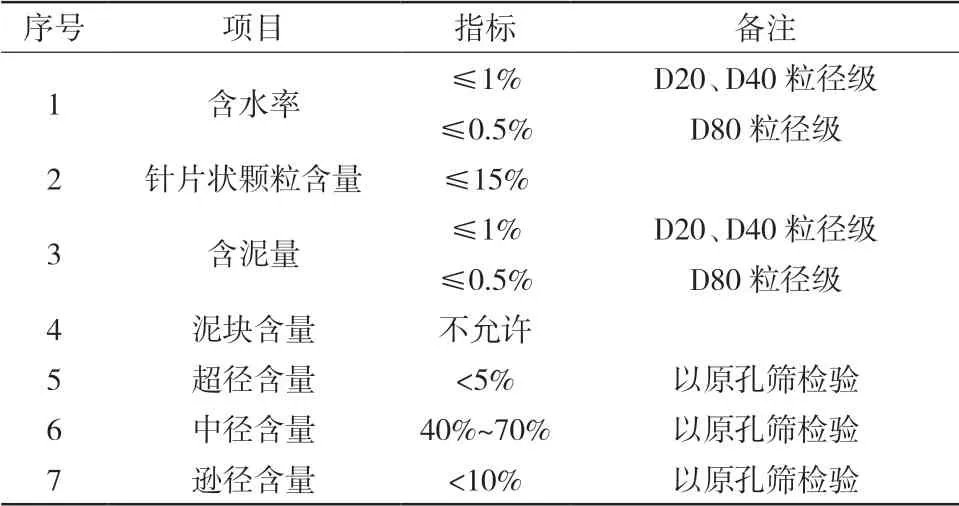

依据DL/T 5144-2015《水工混凝土施工规范》水工混凝土骨料指标要求[1],具体参数见表2、表3。

表2 水工混凝土细骨料(砂)的质量技术要求

表3 水工混凝土粗骨料质量技术要求

2.3 花岗岩砂石加工系统工艺流程

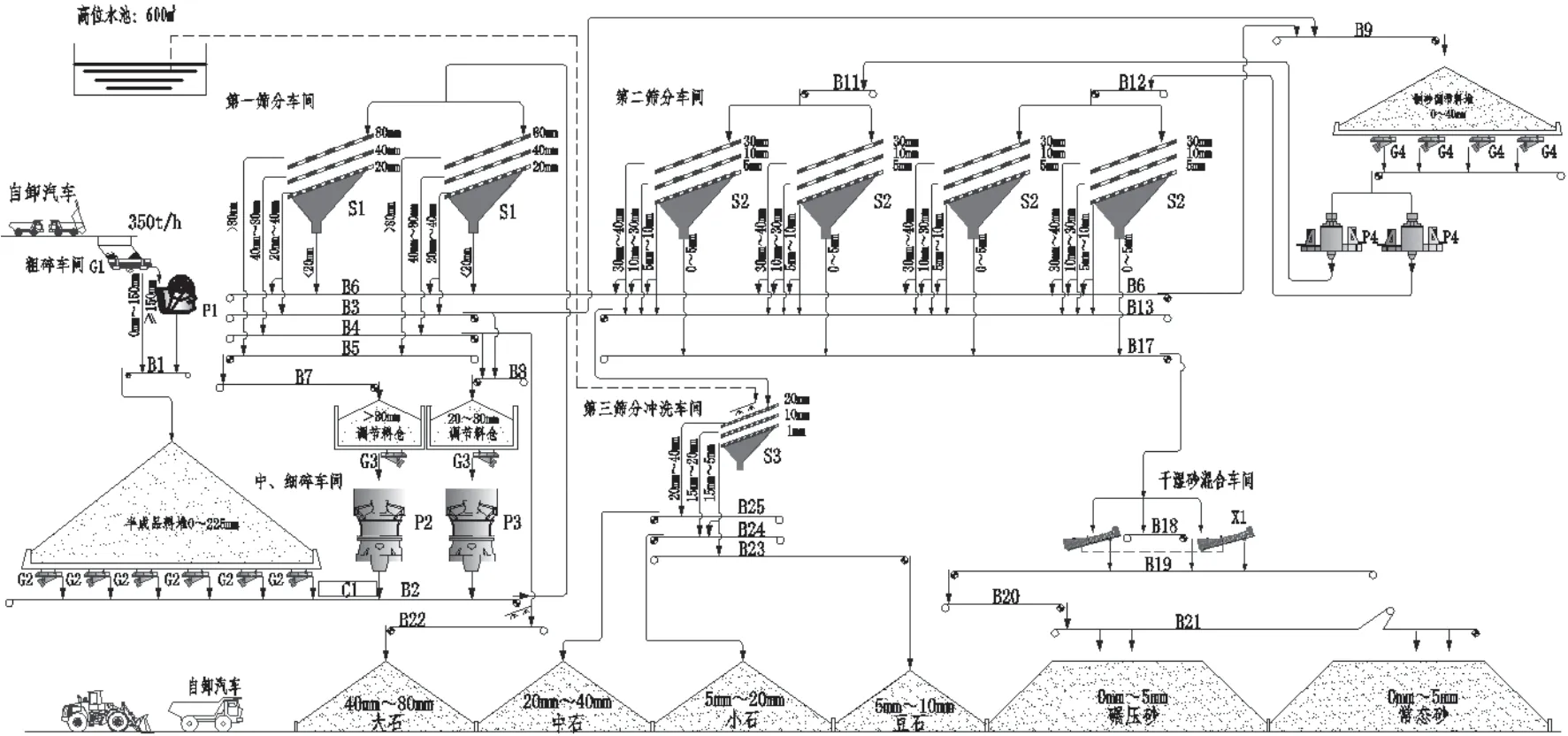

本系统生产主要以大坝三级配碾压混凝土、二级配常态混凝土及喷射混凝土骨料为主,混凝土浇筑高峰期间,常态、碾压及喷射混凝土骨料同时使用,为了灵活调整骨料生产级配,满足混凝土浇筑的需求,降低工艺流程循环负荷量,砂石加工系统采用了 “三段破碎+立轴破制砂+成品中、小、豆石冲洗+干、湿砂混合”生产工艺[2]。

在工艺流程设计中,骨料的生产采用粗碎开路,中碎与第一筛分构成闭路生产大石,超细碎(制砂)与第二筛分构成闭路生产中石、小石、豆石和砂。在第三筛分车间筛分过程及胶带机转接梭槽对成品大石、中石、小石、豆石进行冲洗,以控制成品大石、中石、小石、豆石的裹粉含量[3]。花岗岩砂石加工系统生产工艺流程图见图1。

图1 花岗岩砂石加工系统生产工艺流程

根据工艺方案和系统的特点,为提高砂石系统长期运行的可靠性,砂石系统加工关键设备采用技术领先、质量可靠、单机生产能力大、使用经验成熟的先进设备。所选用的主要设备型号如下:

(1)粗碎为1台JC1100鄂式破碎,棒条筛上大于150 mm料进入粗碎设备进行破碎后,再经一条B1胶带机输送至半成品料堆上料胶带机上。棒条筛下小于150 mm料导入粗碎破碎机的出料胶带机,和破碎料混和一起上半成品料堆。

(2)细碎为1台山特维克H4800 EC圆锥机;中碎为1台CC200S型圆锥破碎机,一筛车间分级后,大于80 mm料直接由溜槽经胶带机送往中碎车间破碎;部分20~80 mm料直接由溜槽经胶带机送往细碎车间破碎;中细碎破碎后物料与半成品料仓物料一起经胶带机运输至一筛车间分级,中碎、细碎与一筛车间构成闭路循环。

(3)制砂为2台VS1400R型立轴冲击破碎机。制砂调节料仓的0~40 mm料经料仓下的振动给料机给料分别进入2台立轴式冲击破碎机进行破碎加工,破碎后产品输送到第二筛分车间作分级处理,制砂车间与二筛车间构成闭路循环。

(4)洗砂为2台FC-1500螺旋洗砂机。根据成品砂的石粉含量不同,对成品砂进行水洗去除石粉。

(5)筛分设备中,第一、二、三筛分车间各配备2台、4台、1台3YKR2460圆振动筛,骨料由筛分机进行筛分分级,再通过胶带机输送系统运送至各车间及成品料堆。

3 本系统工艺特点及生产过程中的质量控制

为了按照混凝土工程施工进度提供质量合格、数量充足的成品骨料,梅州抽水蓄能电站花岗岩砂石加工系统投入试运行后,运行管理单位加工了成品骨料并试验检测,根据检测结果和系统运行中反映出的问题,对系统进行了适当优化调整,从系统投产后的成品骨料检测结果及混凝土性能看,该系统所生产的成品骨料粒型较好、各项检测指标均满足要求。

3.1 成品骨料质量控制关键生产工艺流程

砂石加工系统生产工艺处理方式是成品骨料的关键,只有合格的生产工艺才能得到合格成品骨料。

(1)主要破碎设备选型:花岗岩料源属于难碎岩石,因此,系统的主要破碎设备采用颚式破碎机、圆锥破、石打石立轴破。

(2)制砂工艺:根据花岗岩强度(大)、磨损系数(较大)及岩石结晶情况,并结合多套砂石系统生产经验,该系统选用2台石打石立轴破。

(3)成品砂质量控制:成品砂采用“干、湿砂混合”生产工艺,此生产工艺较为灵活,可确保成品砂质量受控。

(4)成品大石质量控制:大石采用“中碎破碎+一筛筛分+成品冲洗”生产工艺生产。

(5)成品中石、小石、豆石质量控制:为了进一步确保花岗岩岩石破碎针片状含量及成品骨料粒形满足要求,将中石、小石、豆石均通过石打石立轴破进行整形,考虑成品中石、小石、豆石整形造成骨料裹粉,故将成品中石、小石、豆石均通过三筛冲洗筛分后进入成品骨料堆。

3.2 生产过程中的质量控制

梅蓄电站砂石系统对成品骨料的质量进行了过程控制,项目部试验室在生产过程中对成品骨料的各项指标进行跟踪监测,并将检测结果及时反映到生产部门,从而指导生产。业主中心试验室和各用料单位试验室按批量对出厂成品骨料质量进行监督控制。

3.2.1 毛料的质量控制

本系统采用的毛料来源主要为梅蓄电站地下洞室的开挖料,岩石比较新鲜干净,含杂质、含泥的情况较少,仅需加强毛料回采过程管理,就可以满足质量要求。本工程毛料控制的重点为超径石控制,砂石加工系统粗碎车间破碎机最大进料粒径为750 mm,为了保证该设备正常可靠运行,在毛料回采过程中,将超径石进行挑出,集中采用破碎锤冲击破碎,禁止超径石卸入进料口。

3.2.2 粗骨料的质量控制

砂石加工系统生产过程中主要控制的粗骨料质量指标共计3个:①骨料含泥量指标;②针片状颗粒含量;③骨料超、中、逊径指标。其中,第3项指标为系统生产控制的难点。

(1)粗骨料含泥量及针片状控制

本系统的毛料为洞挖料,岩石比较新鲜干净,故未对毛料进行除泥处理,仅针对成品骨料进行了筛面高压水冲洗,保证了骨料的含泥量达到标准要求。

本系统粗骨料经中细碎两台圆锥破破碎生产,其中,中石、小石均通过石打石立轴破的整形,针片状检测含量均为0%,针片状含量远远小于合同要求的15%。

(2)超、中、逊径控制

根据系统工艺流程设计,主要利用筛分车间进行骨料筛分分级的特点,通过将各级配骨料进行混料,从而保证粗骨料级配控制指标。骨料级配控制指标关键方法主要分为两种,第一种选择合适的筛网筛孔尺寸;第二种利用筛分分级骨料按比例混料的生产工艺。

实际生产过程中,粗骨料的超、逊径指标控制较为容易,仅需要控制筛孔尺寸就可以满足要求。但粗骨料中径指标生产控制难度较大,仅通过调整筛网尺寸有时不能满足要求,若想准确控制中径含量指标,需在生产工艺上进行设计,采用“筛分分级骨料+按比例混合”的筛分生产工艺,才能保证其指标满足要求。

梅州抽水蓄能电站花岗岩砂石加工系统粗骨料超、中、逊径控制指标采用了上述两种方法,确保了粗骨料此3项指标满足合同要求。本套系统实际运行解决处理方案如下:

第一筛分车间采用2台3YKR2460H筛分机,原上层筛网筛孔为80 mm×80 mm、中层筛网筛孔为40 mm×40 mm,为了进一步改进大石骨料中径指标需对上层筛网更换为筛孔84 mm×84 mm的筛网,中层筛网更换44 mm×44 mm的筛网,进一步调高大石中径占比,同时,通过调试中碎车间的排料口,进一步改变大石颗粒曲线,确保大石骨料满足要求。

根据工艺流程中、小石骨料颗粒筛分特性,为了能更稳定更有效的调控中、小石中径指标,需对第二筛分车间的上层筛网、中层筛网及底层筛网筛孔尺寸进行调整,筛网筛孔调整为上层30 mm×30 mm、中层10 mm×10 mm、底层5 mm×5 mm,筛网调整后的第二筛分车生产工艺如下:

(1)小于5 mm的细骨料直接进入成品砂仓。

(2)30 mm~40 mm粒径骨料经B13胶带机进入第三筛车间,也可根据中径含量调整此粒径料经B6胶带机返回至制砂调节料堆。

(3)10 mm~30 mm粒径骨料分料至B6、B13胶带机,此级配骨料根据骨料级配情况选择部分骨料返回制砂,大多部分进入第三筛分车间。

(4)5 mm~10 mm粒径骨料分料至B6、B13胶带机,此级配骨料根据小石及豆石级配情况,选择部分骨料返回制砂调节料堆,部分进入第三筛分车间。

3.2.3 成品砂的质量控制

成品砂的质量控制为砂石加工系统控制的最大难点,传统水工混凝土成品砂质量控制主要是“立轴破+棒磨机”联合制砂模式,可以满足成品砂质量要求,但此生产工艺能耗较大,用水量较大,运行成本较高。本系统为了做到既节约成本又满足质量要求,采用了“立轴破制砂+干湿砂混合”生产模式,该生产模式经过现场3年多的考验,充分证明此生产模式完全满足成品砂质量控制要求。具体现场实际方案及要点如下:

本系统制砂为2台VS1400R型石打石立轴冲击破碎机,制砂工艺采用立轴式冲击破碎机干法制砂,立轴破车间原料来自第一筛分车间的20~40 mm、0~20 mm料以及第二筛分车间5~40 mm料。本系统制砂关键点是将第一筛分车间筛分出料的0~40 mm骨料全部进入石打石立轴破生产,通过高速立轴破再次破碎。破碎的石料通过第二筛分车间底层5 mm×5 mm筛网筛分后汇入干湿混合车间。混合车间要求根据成品砂的石粉含量选择洗砂量,确保干湿混合的砂石粉控制在16%~18%,尽可能减少细级配骨料流失。本系统制砂原料为花岗岩,干法制砂石粉含量在18%~20%,成品砂要求去除的石粉量较小,仅需对一小部分成品砂进行水洗,通过水洗的砂和干砂进行混合,调节石粉含量,因干砂占比在85%左右,干湿砂混合后成品砂石含水率在6%以下,满足含水率6%的要求。

制砂生产模式控制要点如下:

(1)成品0~40 mm骨料全部进入石打石立轴破生产,减少反打料,反打料增加会导致成品砂细度模数增大,石粉含量减低。

(2)成品砂筛分车间底层筛网可根据成品砂质量情况进行筛网组合生产模式,可设置3 mm×3 mm或4 mm×4 mm或5 mm×5 mm孔径筛网,根据现场调试试验拟定。

(3)干湿混合车间是控制成品砂石粉含量和含水率的关键,要分配好成品砂洗砂量和干砂混合比例,混合后的石粉含量尽量控制在成品石粉含量上限附近。

4 质量统计数据和质量控制成果分析

系统投产至2022年4月累计生产粗骨料103万t,粗骨料生产过程中小石检测896组,一次合格892组,一次合格率99.6%;中石检测880组,一次合格876组,一次合格率99.5%;大石检测157组,合格157组,合格率100%;累计生产细骨料82万t,细骨料生产过程中常态砂检测1 124组,一次合格1 118组,一次合格率99.5%。 成品骨料质量整体受控,生产过程发现成品骨料质量波动,及时调整生产工艺,满足成品骨料质量要求。

5 结束语

本花岗岩砂石加工系统采用半干法生产工艺,结合花岗岩岩石特性,在实施过程中充分考虑了成品骨料质量控制,实现了全过程质量控制。经过了3年多的运行考验,系统生产的骨料各项指标均满足合同要求,为梅州抽水蓄能电站混凝土工程质量提供了保障,为电站创优奠定了基础。

——辽宁省博物馆藏中国古代立轴山水画展