电机壳冲压件自动取件与搬运系统研发与应用

段海峰,廖志青

(广州城市理工学院 机械工程学院,广州 510800)

随着中国汽车行业的蓬勃发展,应用于汽车电动座椅、雨刮、自动收缩后视镜、天窗等部件的微型电机需求量也越来越大,其外壳的需求量也相应的快速增长。 目前,对于该类外壳的生产,大部分企业仍然采用人工作业的方式进行,加工效率低,产量主要通过增加工人的劳动强度以及延长工作时间来实现, 这有可能导致工人疲劳而发生安全事故;也有少部分企业会采用机器人搬运的方法,但其成本较高,调试困难。

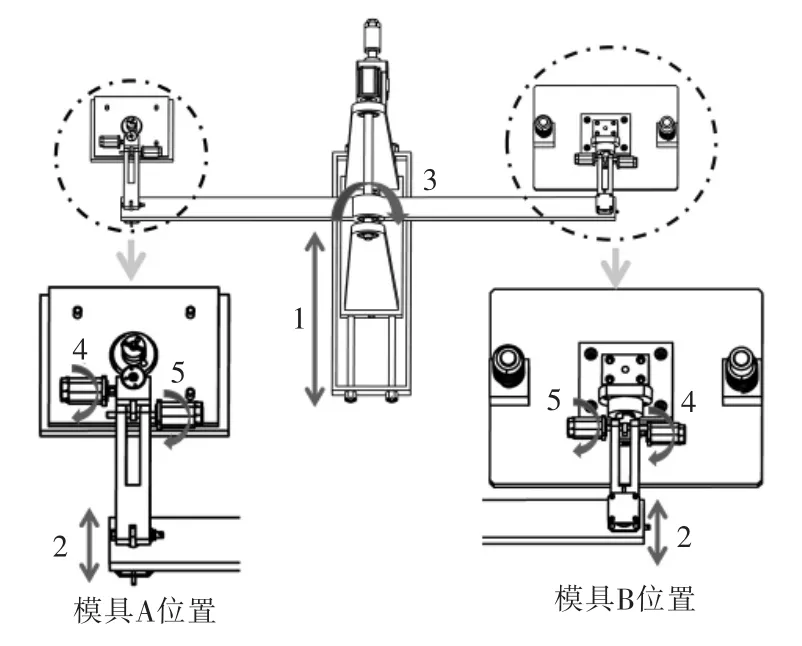

微型机壳小且复杂,其从一个冲压工序到另一个冲压工序的过程,往往既要求空间的位移,也要求放置的方式不同,如图1 所示,冲压工序模具A中电机机壳需要竖向放置, 搬运到冲压工序模具B处电机机壳需要横向放置,即电机机壳取件与搬运时需要对电机机壳进行转向, 由于机壳小不好定位,如何实现快速且准确的搬运以及如何实现搬运过程中的换向便成了整套微型电机外壳自动化冲压生产线的难点[1-2]。

图1 微型电机机壳冲压搬运要求Fig.1 Stamping and handling requirements for micro motor casing

1 电机壳冲压件自动取件与搬运装置设计

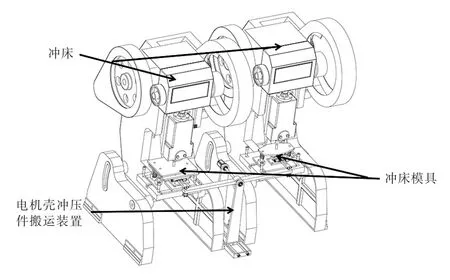

汽车微型电机外壳冲压件工序多、抓取作业步骤多,搬运困难,手工作业安全性、准确性差,在此以图1 中微型电机机壳从模具A 搬运到模具B 过程为例,其为该机壳冲压工序中的第4 个工序到第5 个工序的搬运, 这里拟设计一套电机壳冲压件自动取件与搬运系统,方便实现微型电机壳冲压件从一个冲压模具到另一个冲压模具的取件、搬运和换向安装工作,冲压过程中需将其安装于两台冲床中间[3],具体如图2 所示。

图2 电机壳冲压件自动取件与搬运装置应用布局Fig.2 Application layout of automatic pick-up and handling device for stamping parts of motor housing

微型电机壳取件与搬运装置设计如图3 所示,在旋转电机驱动下,旋转支架上旋转连杆会绕着连杆旋转轴转动, 实现两个搬运手爪位置的互换,即实现机壳位置的互换搬运。

图3 电机壳冲压件自动取件与搬运装置Fig.3 Automatic picking and handling device for stamping parts of motor shell

旋转支架安装在固定底座上,在长杆气缸推动下,旋转支架可以沿着滑动光杆滑动,实现两个搬运手爪自由出入冲压模具模腔,也方便旋转支架整体脱离冲床位置, 进行两个搬运手爪的位置旋转,实现电机机壳位置的互换。

搬运手爪为电机机壳的夹取装置,其中连杆驱动气缸安装在旋转连杆的两端,气缸活塞杆的动作可以实现搬运手爪的上下短距离移动,一方面方便微型电机壳脱离模具A 内的模座,另一方面可以调节微型电机壳在模具B 内的安装高度[4-5]。

手爪连杆为整个搬运手爪的支架,磁性夹具为搬运手爪的手指,其通过磁性开关电机旋转控制磁性夹具的旋转开关,进而控制磁性夹具的磁性,从而实现电机机壳(电机机壳材料为镀锌合金钢板,可被磁性吸取)的吸取和松开。

磁性夹具旋转电机绕着磁性夹具旋转轴向上旋转时, 可以将电机机壳由纵向放置改为横向放置,从而实现电机机壳在模具B 上的转向安装。 需要强调的是,旋转连杆每旋转一次,即代表搬运一次,整个搬运过程可以连续进行[6]。

2 电机壳冲压件自动取件与搬运装置控制系统设计

2.1 电机机壳冲压件自动取件与搬运装置控制动作和搬运手爪动作分析

整套取件与搬运装置安装于两个冲床中间,根据整条冲压生产线的节奏工作,一次冲压动作完成后,该装置开始工作,旋转支架在气缸驱动下沿着滑动光杆滑动,到冲压模具模腔位置由限位开关限位, 实现将两个搬运手爪送入冲压模具模腔的目的。 左边搬运手爪取件,右边搬运手爪同时安装,两个搬运手爪工作都完成后, 旋转支架再次滑动,滑出冲床位置后,旋转换位,再次滑入冲床位置,两个搬运手爪再次取件和安装。

为了保证微型电机壳取件和搬运的连续性,实现一个手爪取件时,另一个手爪安装的目的,两个手爪的结构、驱动和动作设计都是一样的,这里以单爪的具体动作细节为例,如图4 所示,整个搬运单爪的动作设计共有5 对, 由5 个驱动元件完成,分别以1 至5 号数字标识,当第4 个冲压工序完成后,整个装置开始工作,首先1 号驱动元件气缸驱动整套装置整体向前移到可以碰到微型机壳的位置,然后4 号驱动元件电机旋转开启磁性夹具磁性,吸附机壳,完成手爪对机壳的吸附功能,再由手爪气缸(2 号)驱动手爪上移,带动机壳脱离模具A底座位置,接着整套装置(1 号)整体后移,回到初始位置;等设备稳定后,左边手爪(2 号)下移到初始位置后,两个手爪完成旋转换位(3 号),左边手爪便将机壳搬运到右边模具B 位置,实现机壳的搬运,接着在右边完成旋转机壳(5 号)和调整高度(2 号),然后整个装置(1 号)前移到安装位置,手爪松开机壳(4 号),机壳便留在了冲压模具上,准备开始冲压第5 个工序;与此同时,整套装置回到初始位,整个手爪复位到初始位置,等待下一次工作[7-9]。

图4 搬运手爪单爪动作细节图Fig.4 Carrying hand claws single claw action detail

2.2 电机壳冲压件自动取件与搬运装置触摸屏系统设计

控制元件安装好后需要开发特定的控制系统,这里选用触摸屏控制,根据电机壳冲压件自动取件与搬运装置工作原理,设计触摸屏面板,如图5所示。

图5 自动取件与搬运装置触摸屏系统Fig.5 Touch screen system for automatic pickup and handling device

整套触摸屏系统中, 左边3 个为系统启动、急停和复位按钮,负责整套系统的开始工作,停止工作和回原点工作。 第二列为自动和手动模式切换按钮。 第三列下面3 个按钮可以控制整套装置的前移、后移和两个搬运手爪的旋转换位工作,上面旋钮为搬运手爪1 和搬运手爪2 的选择旋钮。 右面6个按钮为搬运手爪取件和搬运电机壳冲压件的动作按钮[10]。

2.3 电机壳冲压件自动取件与搬运装置控制元件明细及作用

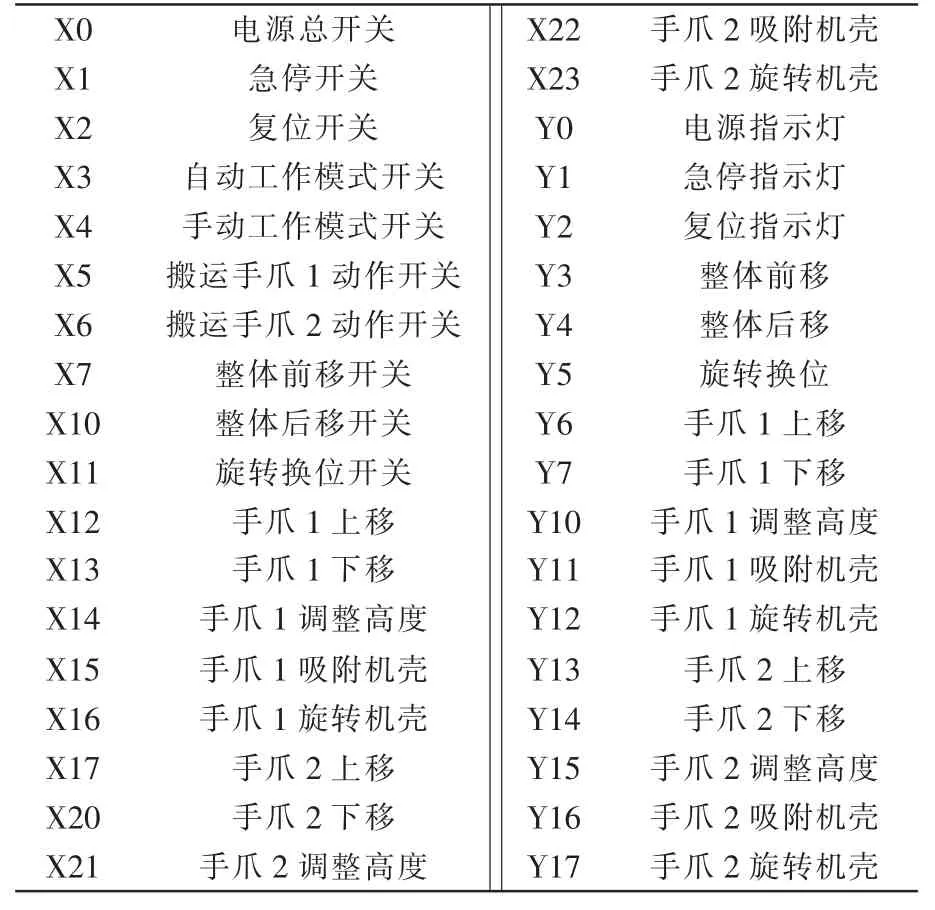

整套电机壳冲压件自动取件与搬运装置中,中控器(PLC)为整套系统的控制核心,通过接线端子和各个柜内电气元件、触摸屏连接端口以及控制元件相连接,完成整个系统的自动控制建设,根据设计,控制元件明细及作用如表1 所示。

表1 系统控制元件及作用Tab.1 System control components and functions

2.4 电机壳冲压件自动取件与搬运装置控制程序设计

根据电机壳冲压件自动取件与搬运装置的结构设计,电柜设计,装置工作原理以及电控元件设计,设计PLC I/O 端口分配表如表2 所示,共有输入端口20 个,输出端口16 个。

表2 PLC I/O 端口分配表Tab.2 PLC I/O port allocation table

根据自动化取件及搬运装置的工作原理,电控系统的设计,触摸屏控制系统和电控元件设计,需要设计相应的PLC 控制程序,这里设置整套装置在限位和气缸控制下,前后移的单程时间为2 s,搬运手爪在小气缸控制下上移和下移的单程时间为2 s,手爪吸附机壳、松开机壳、旋转机壳、调整高度的时间为2 s。 篇幅原因,这里只展示了电机壳冲压件自动取件与搬运装置搬运手爪1 的自动化取件及搬运过程的PLC 程序(梯形图),如图6 所示。

图6 自动取件与搬运装置PLC 控制程序Fig.6 PLC control program of automatic pick-up and handling device

3 应用成本及效率分析

目前,该设备正处于试制阶段,整套设备成本不超过1 万元, 而一套同样作用的机械手最少10万元。 根据该设备的应用范围,一套设备可以替换一个冲压工位,从成本上讲,该设备可以24 h 不间断工作,既一套设备相当于一个工人3 班倒不停地工作,假如1 位工人每月工资5000 元,其每套设备每月可以节省人工成本5000×3=15000 元, 若微型电机壳冲压线需要7 套类似设备,其1年就可以节省人力成本15000×7×12=1260000 元, 故该设备可以节省大量人力成本,有着较高的应用价值。

4 结语

本文根据微型电机壳冲压过程中电机壳的取件和搬运要求设计了一种自动取件与搬运装置,并根据取件和搬运要求设计了配套的电柜、控制元件和触摸屏控制系统,编写了该套装置自动工作时搬运手爪动作的PLC 程序。 该装置安装于两台冲床之间,可以完成将微型电机壳从冲压工序5 到冲压工序6 取件、搬运和换向安装的工艺要求,且其对其他工序的取件和搬运也能起到相当的借鉴作用, 相较于手工搬运,该自动取件与搬运装置可以提高微型电机壳冲压过程的冲压效率和自动化水平。