轨道车辆DC110V-AC220V逆变电源设计与开发

韩沐行,李 亮,尹智勇,李 雨

(中车大连机车车辆有限公司 城铁开发部,大连 116022)

伴随经济发展人们因商务、旅游、学习、务工返乡、探亲等活动愈加频繁,铁路运输成为人们最主要的出行工具,我国每年的铁路客运量都在不断地增长。 国家经济发展使得人民更加富裕,人们对轨道交通工具的舒适性、快捷性、便利性有了更高的要求,导致轨道车辆内220 V 供电需求愈发增加[1]。 例如乘客在列车上使用的笔记本电脑、智能手机等数码娱乐设备,列车内工作人员日常生活中使用的电器设备,以及内运维人员使用的维修工具等一系列用电设备,这些设备均需要220 V/50 Hz 交流电[2]。目前很多高速动车组均配备了AC220 V 电源,极大地方便了旅客和列车工作人员的工作与生活需要。而很多既有的传统列车的车厢内部至今没有配备220 V 电源,或者配备的电源供电质量达不到要求,因此设计开发高可靠性和高安全性的轨道列车DC110 V-AC220 V 逆变电源对解决列车内日常生活和工作用的电器设备用电问题具有重要意义。

1 逆变电源硬件电路设计

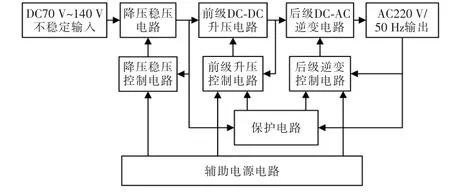

本电源硬件电路包含降压稳压电路、主电路和控制电路,其整体结构如图1 所示。

图1 DC110 V-AC220 V 逆变电源总体设计方案Fig.1 Overall design scheme of DC110 V-AC220 Vinverter power supply

主电路又称功率变换电路,分为前级升压主电路和后级逆变主电路两部分,降压稳压电路将输入的直流77 V~144 V 不稳定电压降至48 V 后,由前级升压主电路将48 V 直流电压升压至370 V 左右,后级逆变主电路将370 V 直流高压逆变为220 V/50 Hz交流电。

控制电路包括以EG3525 为主控芯片的前级升压控制电路和以EG8010 为主控芯片的后级逆变控制电路。 控制电路输出主电路各部分开关管工作所需的控制信号,并接收采样电路输出的主电路各部分输出采样信号,调节输出的开关管控制信号波形,达到控制主电路工作状态的目的,同时接收保护电路输出的保护信号,完成电路的保护功能。

1.1 主电路设计

1.1.1 直流升压主电路设计

直流升压主电路采用推挽拓扑结构,所用器件包含功率开关管、高频变压器、整流二极管和滤波电容等。 变压器采用两个变压器初级并联次级串联结构,其输出为两个变压器次级电压之和,实现高压输出的同时避免了变压器副边电压过高,保证系统安全,其电路基本原理如图2 所示。 该电路将输入降压稳压电路输出的48 V 稳定直流电压,经开关管和高频变压器推挽升压后,由桥式整流电路和滤波电容整流滤波后输出370 V 直流电压供逆变电路使用。

图2 直流升压电路原理图Fig.2 Schematic diagram of DC boost circuit

由于推挽电路中开关管、整流二极管和滤波电容的选型方法较为简单,且现存大量资料,因此重点在于高频变压器的设计,其设计方法如下:

(1)确定磁芯

变压器磁芯面积乘积可用AP 法计算得出[3],其具体公式如下:

(2)确定绕组线径

原边电流为

由于推挽变压器为中心抽头形式,其I=0.707Ip,故初级绕组绕线横截面积为

最终得到初级绕组线径为0.9 mm,同理,次级绕组线径为1.2 mm。

(3)确定绕组匝数

变压器初级绕组匝数为

变压器次级绕组匝数与初级绕组匝数之间有如下关系:

经计算初步得出Np=8,Ns=30。绕制完成后通过测试实验发现,变压器的窗口面积在额定输出功率的情况下相对较高,不能满足设计要求。 通过同比例增加原边和副边线圈的方式,防止变压器工作在饱和状态,提高变压器的窗口利用率,经调试后选取Np=11,Ns=40。

1.1.2 逆变主电路设计

后级逆变主电路主要由全桥逆变电路和LC 滤波电路构成,基本原理如图3 所示。 全桥逆变电路中MOS 管受逆变控制电路输出的SPWM 驱动信号控制后交替导通,将前级升压电路输出的直流370 V 高压逆转变为交流电,经LC 滤波器滤波后输出最终所需要的220 V/50 Hz 交流电。特别地,为使MOS 管远离危险工作区,在每个MOS 管两端均设置了RCD缓冲电路[4],其原理如图4 所示。

图3 DC-AC 逆变主电路原理图Fig.3 Schematic diagram of the main circuit of DC-AC inverter

图4 RCD 缓冲吸收电路Fig.4 RCD snubber circuit

其中电容C 的计算方式如下:

通常RC 的时间常数在1/5~1/3 倍的一个周期内开关管导通时间因此电阻R 可由式(8)计算得出:

1.2 控制电路设计

1.2.1 升压控制电路设计

升压控制电路采用EG3525 推挽、半桥PWM 控制芯片作为主控芯片,其外围电路如图5 所示。

图5 EG3525 外围电路图Fig.5 EG3525 peripheral circuit diagram

EG3525 芯片由引脚13 和15 接12V 电源供电[5]。前级高压输出经光电耦合器PC817 隔离后串联一个分压电阻R9与引脚1 相连,引脚1 作为误差放大器的反向输入端接收经PC817 隔离后输出的连续变化的模拟电压信号,与作为误差放大器同相输入端的引脚2 接收到的基准电压信号经芯片内运算放大器进行比较,并将引脚1 上高于引脚2 信号值的部分作为误差进行放大,通过被放大值的大小调制PWM 方波的占空比, 最终通过引脚11 和14 输出PWM 控制信号,控制推挽电路开关管导通。 其中与引脚11 和14 相接的两个阻值6.8 kΩ 的电阻R18和R19为输出信号的假负载,最终接地,起到稳定信号的作用。

引脚4,5,6 的外围电路决定了EG3525 芯片输出的PWM 频率,其频率计算公式为

死区计算公式为

本电源设定PWM 频率为60 kHz,由上式确定定时电容RT为贴片电容102,容值1 nF;R12为标号为47R 的贴片电阻,R13的阻值为2 k,将参数代入死区公式中可得死区时间为218 ns。

引脚8 为软启动控制端,外接软启动电容C9,其电容值为22 μF。 引脚9 和引脚1 之间接入反馈网络,即图中R9,R10,R11,R14和C10与引脚1 和9 组成的电路,构成比例积分调节器。 引脚10 作为关断信号输入端,接收保护电路传送的信号,接收到关断信号后停止芯片输出。

1.2.2 逆变控制电路设计

本文采用SPWM 控制芯片EG8010 作为后级逆变电路主控芯片,EG8010 控制芯片产生4 路SPWM输出控制信号,经IR2110 驱动后输出至MOS 管栅极驱动MOS 管进行工作,并接收输出电压、电流反馈信号调节SPWM 信号输出。 EG8010 外围电路如图6所示。

图6 EG8010 外围电路Fig.6 EG8010 peripheral circuit

在本设计中,SPWMEN 端接收过电流保护电路的输出信号,出现过流情况时芯片停止SPWM 输出。 温度反馈电路、电压反馈电路和电流反馈电路分别与引脚TFB,VFB 和IFB 相接。 由于驱动器件采用IR2110S,要求采用正极性PWM 类型输出,故PWMTYP 接地置0。 电源输出频率为50 Hz,芯片中FRQSEL0,FRQSEL1 均接地置0。本设计采用单极性调制方式,MODSEL 同样接地置0。 SPWMOUT1,SPWMOUT2,SPWMOUT3和SPWMOUT4为4路SPWM控制信号,经2 片IR2110S 处理后产生4 路MOS 管驱动信号驱动MOS 管工作。

本文中采用2 片IR2110S 共同驱动桥式逆变电路工作,每片IR2110S 对应驱动桥式逆变电路中处于同一桥臂的2 个MOS 管进行工作,2 片IR2110S的外围电路如图7 所示。 芯片右侧的电容和二极管共同组成自举电路[6],当全桥逆变电路的2 个桥臂下管导通时,芯片VS 引脚处电位值降为0,自举电容通过VCC 经自举二极管充电, 在芯片的VB 和VS 引脚之间产生一个悬浮电源供桥臂的上管使用,因此处于同桥臂的两个MOS 管接入一个外部电源即可正常工作。

图7 IR2110 外围电路Fig.7 IR2110 peripheral circuit

2 电源宽范围输入设计

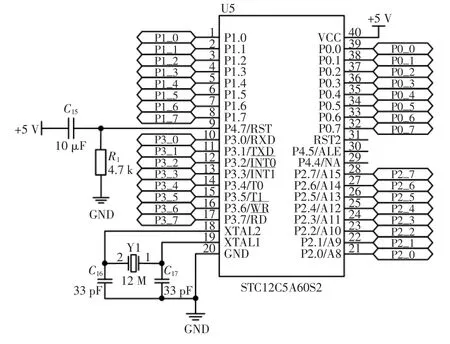

本文设计的电源采用STC12C5A60S2 微处理器控制降压稳压电路实现电源的宽范围输入设计。

2.1 降压稳压电路设计

降压稳压主电路采用BUCK 电路拓扑结构,输入的直流77 V~144 V 不稳定电压经滤波电容滤波后, 通过以STC12C5A60S2 为主控芯片的降压稳压控制电路输出的PWM 信号调节BUCK 开关管的占空比达到降压目的,经输出滤波电路滤波后稳定输出48 V 直流电压。

STC12C5A60S2 最小系统包括时钟电路和复位电路,如图8 所示。 时钟电路包括晶振和电容C1,C2。 其中,晶振选用12 MHz 的高稳定无源晶体振荡器,与STC12C5A60S2 内部的反向放大器构成振荡器,用来给芯片提供稳定的时钟信号[7]。 电容C1,C2可以起到频率微调作用,在本设计中选33 pF。 当存在输出电流大于33 A 或者输出电压大于50 V 时,停止输出PWM 信号,使MOS 管关断;当输出电压小于50V,并且输出电流小于33A 时,正常输出PWM信号,电路正常工作。

图8 STC12C5A60S2 最小系统电路Fig.8 STC12C5A60S2 minimum system circuit

2.2 软件设计

系统主程序流程如图9 所示,首先依次将I/O 口、PWM 和ADC 采样进行初始化, 延时100 ms 后进入主函数。当存在输出电流大于33 A 或者输出电压大于50 V 时, 停止输出PWM 信号, 使MOS 管关断;当输出电压小于50 V,并且输出电流小于33 A时,正常输出PWM 信号,电路正常工作。

图9 系统主程序流程Fig.9 System main program flow chart

3 逆变电源的测试分析

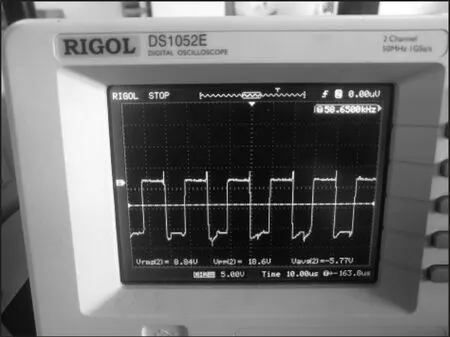

3.1 前级升压电路测试与分析

逆变电源前级升压电路的推挽功率管G-S 极波形如图10 所示。可以看出,功率开关管的G-S 极波形与EG3525 芯片输出的驱动波形相比,波形发生了振荡,其产生原因为: 驱动电路中的驱动电阻、PCB 走线中的寄生电感和MOS 管的寄生电容串联发生振荡。 本文最终通过改变PCB 走线的布局,使整个驱动回路的长度变短,并且适当增大驱动电阻R 来缓解推挽功率管G-S 波形振荡问题。

图10 推挽功率管G-S 极波形图Fig.10 Push-pull power tube G-S pole waveform

前级升压电路输出结果如图11 所示。 在DC110 V 正常输入情况下,升压电路最终输出371 V直流高压,与主电路计算结果基本相符。

图11 前级升压电路输出Fig.11 Front stage boost circuit output

3.2 后级逆变电路测试与分析

空载时逆变电路输出电压波形如图12 所示。可以看出,其波形为正弦波,频率为49.7447 Hz,有效值为225 V。 分析其幅频特性可得,输出波形几乎不含高次谐波,即波形基本无失真,达到了设计要求。

图12 空载时逆变电路输出电压波形Fig.12 Output voltage waveform of the inverter circuit at no load

4 结语

为解决轨道车辆内传统的220 V 交流电供电不稳定、效率低等问题,本文在基于高频逆变技术和脉宽调制技术的基础上,设计出一款面向轨道车辆的DC110 V/AC220 V 逆变电源,其功率值在1500 W左右,工作频率可达60 kHz。 该电源主要给轨道车辆内小型电器供电,摒弃了传统的辅助绕组和工频变压器调压模式, 采用了两级式逆变电源结构,并实现了电源的宽范围输入。 经测试分析,电源基本符合设计要求。