基于PLC与HMI的煤化工污水处理系统设计与应用

刘艳红,项亚南,徐 涛

(1.江苏信息职业技术学院 集成电路制造装备工程技术研究开发中心,无锡214154;2.无锡市博众自动化有限公司,无锡 214124)

我国煤资源富集区往往位于水资源较匮乏地区,煤化工废水中含有氨、氮和硫等难降解的有机化合物,若未经有效处理排放,会对水环境和地质环境造成损害。 水处理是通过一系列水处理设备,使用物理、化学、生物等手段去除水中有害物质,对水进行沉降、过滤、混凝、絮凝、缓蚀、阻垢等过程。高盐水零排放分盐是实现工业废水零排放的关键环节,对高浓盐水进行处理,提取出污水中的无机盐成分, 形成可供工业企业利用的分质盐产品,实现无机盐资源循环再利用。

当前, 国家对水环境治理的力度日益加大,这对水处理提出了更高的要求,既要追求卓越的污染物治理性能, 又要降低污水处理的能耗和物耗,最大程度减少碳排放,如何促进污水处理绿色低碳发展、达到节能降耗、实现高效管理是当前面临的首要问题。 建立一套完整的自动化系统方案,优化过程工艺,提高能源资源利用效率对提升水处理的自动化、信息化有较大指导意义。

为提高某煤化工企业废水的回用率和水处理的最优控制, 本文以某煤制甲醇水处理系统为例,分析工厂实际工况,主要从优化原料投入环节和排水泵站节能降耗两个维度入手,开发一套稳定完整的水处理自控系统,降低单位产品能耗、水耗等指标,促进污水处理绿色低碳发展。

1 零排放分盐工艺流程

内蒙古中煤蒙大煤制甲醇废水零排放分盐项目位于鄂尔多斯市, 属于生态环境较脆弱区域,这对水处理技术提出了更高的要求,包括稳定的废水处理工艺、先进的再生水利用工艺及分盐零排放技术。 本系统为达到在满足越来越高的排放标准要求的同时,最大限度减轻企业经济负担的目的,需对高含盐煤化工废水进行处理,经处理后的水全部回收利用,盐产品可销售,实现污水近零排放,符合国家环保与发展循环经济的政策导向。

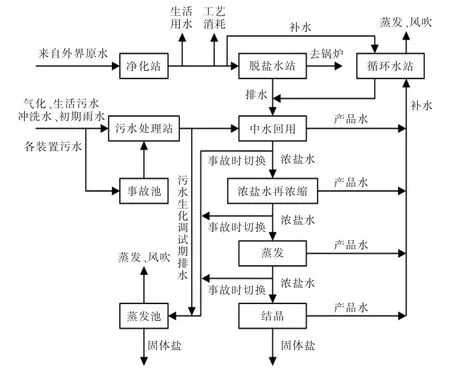

在生产过程中产生高盐化工废水,废水含有多种盐与酚,水量约为800 m3/h,废水pH7.48,出水pH5.5~7。 根据项目具体水量、水质、出水要求、投资运行成本等各项因素[1],项目水处理选择“预处理+超滤+反渗透+蒸发浓缩结晶除盐”工艺,如图1 所示。

图1 废水零排放工艺流程Fig.1 Zero discharge process flow chart of wastewater

高盐废水处理系统对煤化工生产中的气化废水、循环水系统排水、除盐水系统排水、回用系统浓水等来水进行处理,主要涉及污水处理、循环水、除盐水、提浓、回用水、分盐结晶等装置[2]。

气化装置污水、生活污水、初期雨水、冲洗水及其他工艺装置排污水经污水处理站后的排水、循环排污水、 脱盐排污水均进入中水回用系统处理,处理合格的产水送至厂区回用水站,浓水送至蒸发结晶装置进行处理。 蒸发结晶系统将提浓后的高盐废水通过多效蒸发结合冷冻结晶技术,转化为生产用水和工业用盐,各装置之间无缝对接,优化全厂水系统设计,降低该煤化工项目水耗。

中水回用是对工业废水达标排放水进行适当处理后循环再利用,项目回用水处理流程如图2所示。

图2 回用水水处理工艺流程Fig.2 Flow chart of reclaimed water treatment

预处理是对水中较大的固体污染物,利用格栅进行拦截,接着将水中较大的无机颗粒污染物通过沉砂池进行分离。 预处理间高密度沉淀池主要处理前端矿井水深度处理反渗透浓水,主要去除钙、镁、硬度及悬浮物,包含混凝、絮凝、沉淀等单元,配备各种化学剂加药阀。 高密度沉淀池根据前端来水量来匹配相应加药量以及污泥回流量来达到良好的出水效果。 超滤装置处理高密度沉淀池产水,通过它进一步降低高密度产水浊度。 蒸发单元的蒸汽由煤矿锅炉房产出,0.3 Mpa 蒸汽经过蒸汽分气缸进入循环管;原料液使用原料泵经由袋式过滤器和三级板式换热器预热后进入三级蒸发器进行逐级浓缩,析出无水硫酸钠晶体。

2 高盐废水处理工艺技术

(1)中水回用工艺技术

中水回用的来水具有色度高、 盐度大、COD 高特点,污染较为严重,水质波动频繁,难以生化处理,处理难度大。 项目采用优化的中水回用技术,克服了传统工艺抗冲击负荷能力弱、 适应性差的缺点,抗冲击负荷能力强,能承受COD<120,普通中水回用承受COD<60。回用水处理由混凝沉淀、絮凝沉淀、多介质过滤、超滤、反渗透等多个环节组成,保证优质出水水质。

(2)高盐废水减量化技术

高盐废水减量化处理传统工艺一般采用预处理系统+膜浓缩方式,存在膜污染严重、寿命短的弊端;本项目在传统工艺基础上做了优化,比如在预处理方面使用了高密池除硬,优化药剂配方,用高强度高压膜双膜(超滤膜+反渗透膜)处理。 废水零排减量化工艺与传统工艺对比如表1 所示。

表1 废水零排减量化工艺与传统工艺对比Tab.1 Comparison between zero emission reduction process and traditional process

(3)高盐废水零排分盐技术

高盐废水零排分盐处理减量化后形成的浓盐水,为了排水而控盐,将无机盐资源化,分离出高品质化学原料,剩余的改造后的水循环使用,最终实现零排放。 传统工艺采用蒸发结晶进行处理,易发生发泡、堵塞、腐蚀、杂盐现象。 项目对应的煤化工客户产盐量巨大,采用深度浓缩(MVR 浓缩、电驱动膜)+分质盐结晶(冷冻/纳滤耦合分盐及蒸发结晶)工艺,保证长期稳定、产盐优质目标,处理成本降低,杂盐率低。

3 控制系统框架设计

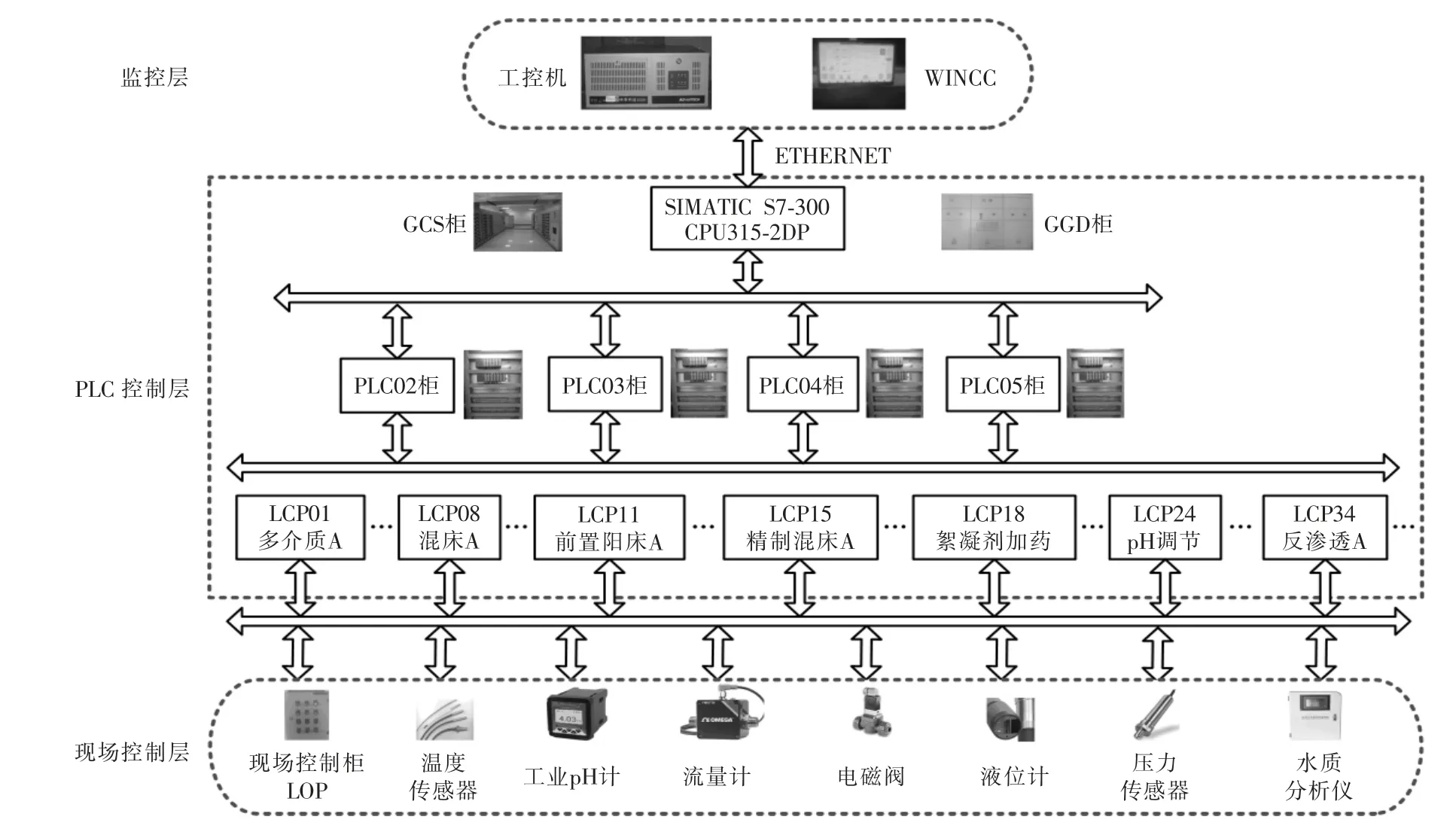

厂方对本水处理系统的出水水质有明确要求,二氧化硅、硬度、电导率、COD、氨氮、酚、色度、SS 等关键指标要求较高。 以企业提供的原水水质情况、生产技术要求和出水技术参数为设计依据,主要从优化原料投入环节和排水泵站节能降耗两个维度入手,项目设计污水处理系统以实现节能降耗。 中煤蒙大煤制甲醇废水零排放分盐项目自控系统采用设备层、控制层及监控层3 层结构,如图3 所示。

图3 污水处理系统整体框架Fig.3 Overall framework of sewage treatment system

现场控制层主要由各种智能传感器组成,采集水质、液位、流量、温度、压力、pH 值等现场工艺数据。 在各电气站点设备旁设置就地控制箱,可对单个阀门或机泵进行任意启停。 现场在线监测仪表,不仅节约了人力、物力,还可及时调整工艺参数。

在PLC 控制层,控制器根据现场检测装置采集的数据和系统各设备的运行逻辑关系,自动控制各站点内的电气设备运行状态, 完成具体的进水、混凝、沉淀、过滤、排水等环节的逻辑联动控制。

监控层主要负责工艺流程、参数设置、状态监控、数据采集、故障报警、报表处理等。 通过工控机控制现场各装置的监控,如预处理装置、超滤装置、多介质过滤器、反渗透装置、混床、精制混床、前置阳床、水池、总泵房、加药间、储药间等,实现各设备状态显示、自动控制、分析报表等工作。 远程监控可完成日常数据巡查、设备异常预警、水质异常预警、系统紧急状况干预。

系统配备手动/自动两种操作模式,自动控制采用PLC 控制, 也分为全自动和半自动两种模式;工控机能实时监测与控制整个水处理过程,PLC 自控系统主要完成以下工作:

(1)调节控制:在加药系统中,投加于各进水管道上的化学剂计量泵与相应管道流量计联锁,根据流量变化通过PLC 自动调节投加量。

(2)顺序控制:预处理系统多介质过滤器装置的运行、退出、进气擦洗、进水反洗、备用和投运都由PLC 来实现,过滤器的退出运行机制通过每台过滤器设定的累计过滤流量或运行时间来控制。

(3)机泵保护:每套反渗透装置的高压泵进、出水口装设有高低压保护开关。 当供水量不足使高压泵入口的水压低于某一设定值(0.10 Mpa)时,低压力开关动作,系统会自动发出信号停止高压泵并发出警告,保护高压泵不在空转情况下工作[3]。 当因其它的原因误操作,使高压泵的出口压力超过某设定值时(1.8 Mpa),高压泵出口高压保护开关动作,也会自动发出信号停止高压泵并发出告警,保护系统不在高压下运行。

4 控制系统硬件设计

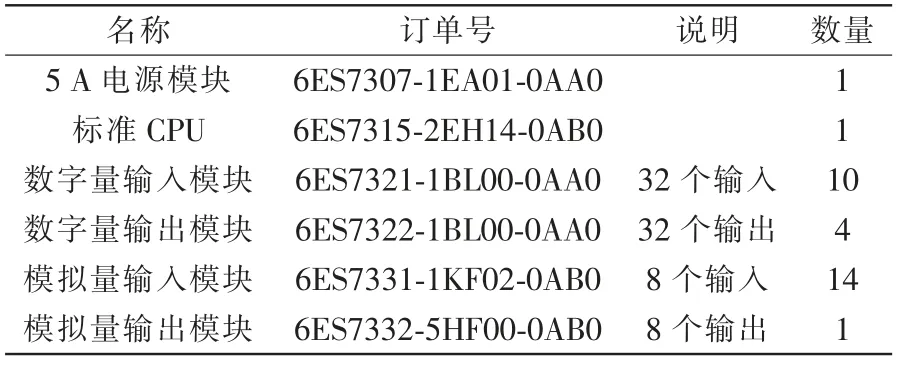

整个水处理自控系统选用Simens S7-300 作为控制器,实现现场数据采集、PLC 控制、实时监控和流程管理、网络与通信、数据库和信息处理一体化。系统输入输出信号统计:数字量输入312 个,8 个备用;数字量输出84 个;模拟量输入112 个;模拟量输出8 个。 系统PLC 配置如表2 所示。

表2 系统PLC 配置Tab.2 System PLC configuration

本系统可在本地控制和远程控制模式间切换,实现顺序、调节和保护控制。 顺序控制完成泵、阀门及专用设备的周期循环自动控制,以及工艺参数与设备之间联锁启停;调节控制完成对工艺需要的温度、压力、流量、液位等的自动调节功能。

本系统需要控制的水泵超50 台, 对应的电机都有自动、运行、故障3 个数字信号;各种化学原料投放阀、众多水阀都有关到位、开到位信号等,系统数字量输入信号超300 个。 实际生产工况下,普通的超声波液位计的检测结果容易失真,从而使系统恒液位的检测失去基准数据。 选择合理的位置,选择合理的检测仪表,定期的巡检可优化控制系统自动化运行管理。

综合考虑水泵的热备和流量组合搭配,系统采用变频器精准控制流量。 但水泵电机功率较高,频繁启动会造成水泵的损坏,故设置报警液位、启动液位、停泵液位等,把水泵的控制区间放大,同时还增加水泵的启动、停止的延时,从而减少水泵频繁启动的几率,减少水泵损坏。

每一台水泵在无论长时间运行、频繁启动都会消耗大量的电能,为了有效控制能耗,不能依靠运行人员不停地开关水泵, 需要自控系统来精细调控。 实际设计中,通过对泵房液位和出水管固定液位之间的差值计算出提升高度,根据水泵后的流量计可以得出水泵的提升量,然后将这两个数值和水泵的高效段进行比对,通过增加或减少水泵的运行台数来实现水泵的高效段的运行,从而有效地降低能耗。

5 监控系统设计

设备层主要检测现场水质状况及控制工艺设备(如水质检测仪表、加药设备、水泵等),采集现场的实时数据,反映给控制中心并同时保存到历史数据库中。 整个水处理系统实现统一的状态监控、数据采集、故障报警,实现生产过程设备的计算机自动控制,实现工艺电控设备的顺序、条件、计时、计数、PID 调节等控制功能,以及流量等参数的自动累积和数据处理功能。

本水系统监控系统包含多个监控画面,如系统主画面、预处理、过滤器、超滤、反渗透、混床、前置阳床、精制混床、加药系统、再生系统、中和系统、参数设置、报警、报表等。 加药系统监控画面如图4 所示。 pH 调节系统是通过pH 仪自动检测被测液体pH 值,并通过设定控制范围转换成电流信号输出到自动加药计量泵,自动加药计量泵(设定接收信号范围和输出频率范围)通过接收到的信号,自动调节计量泵的加药量;在药液不足时系统发出报警并控制计量泵停止工作。 絮凝剂加药泵、阻垢剂加药泵等的控制方法跟pH 调节加药泵类似。

图4 加药系统流程控制界面Fig.4 Process control interface of dosing system

污水处理本质是通过生化反应来去除水中污染物,需要投加碳源和多种化学药剂,这些原材料在生产、运输、投加过程中也消耗一定能源。 优化投料环节,有助于节能降耗减少碳排放。 对污水水量、水质等参数和加药系统运行数据等进行数据分析,形成最优算法模型,实现加药精细化控制,有效降低药品消耗以及设备运行能耗。

在参数设置画面中可以看到所有液位、温度和频率的实时数据,同时还可以对液位、压力进行设定,以实现系统自动控制的要求,参数设置中数据对系统自动运行非常重要。

在系统报警画面,当系统有报警发生时报警信息在这里显示出来。 正在发生的报警以红背景颜色形式显示,发生过但现在没有的报警以黄底背景颜色显示,报警发生但得到确认后以蓝底背景颜色显示。 操作人员应经常留意出现的报警信息,并做出及时的处理,提升对现场设备如泵的防护。

报表画面中记录了一天内所有的液位、 流量、pH 及其它数据信息,点击画面上的停止更新开关,还可以查阅一年内所有的数据信息,操作人员也可以根据需要打印归档。

6 结语

本水处理系统包含设备层、 控制层及监控层,充分考虑企业实际生产工艺、设备实际情况,实现了全过程监控。 项目从检测设备选用、优化原料投入、水泵组合运行等环节进行优化设计,将水系统各单元运营科学整合,从节能降耗、安全稳定、高负荷、高效率等角度发力,依托自动化技术优势,在生产实践上做到了煤化工废水零排放。

整套系统调试很成功,产水全部回用,浓盐水零排放及结晶盐资源化利用。 本系统每小时可处理高盐废水44 m3,回收无水硫酸钠产品盐1.2 t,氯化钠产品盐1.8 t。

目前,中煤蒙大煤制甲醇项目各水系统装置运行平稳高效,是化工主装置连续长期高负荷运行的强有力的前期保障。 据测算,本系统运行后每年可减少排污费数百万元,节约水费上百万元,回收工业盐超万吨,环保效益、经济效益凸显。