船用5083-H321铝合金板生产工艺研究

高振朋,韩 冰,刘延纲,邹 凯

(1.河南科创铝基新材料有限公司,河南 巩义 451200;2.河南中孚高精铝材有限公司,河南 巩义 451200)

5083铝合金比强度高、抗腐蚀性能和焊接性能好,在低温下仍能保持良好的韧性和延展性,广泛应用于船体、甲板、船上部结构等[1]。水域中的阴、阳离子提供了电化学腐蚀条件,5083铝合金板材在海水中的腐蚀坑呈孤立的半球形深凹坑,点蚀程度随温度的升高而增加[2]。半连续铸造铸锭组织中非平衡共晶组织与相邻晶粒之间存在的电位差和板材塑性加工变形导致晶界处位错塞积,是引起材料晶间腐蚀和剥落腐蚀的两个主要原因[3]。5083-H321铝合金板材具有较高强度和耐腐蚀性能,可在66 ℃以下的温度使用。船舶领域应用较广的挪威船级社DNV规范[4]规定了船体用厚度小于50 mm的5083-H321铝合金板材的力学性能和耐腐蚀性能,要求抗拉强度305 MPa~385 MPa,屈服强度215 MPa~295 MPa,伸长率不小于12%,晶间腐蚀不大于15 mg/cm2,剥落腐蚀达到PB级以上。本试验以3 mm、6 mm厚的5083-H321铝合金板材为典型规格,分析铸锭双级均匀化处理对其组织的影响以及热轧、冷轧、脱敏处理对其力学性能、微观组织和耐腐蚀性的影响,确定其生产工艺。

1 试验方法

铸造采用Wagstaff低液位立式半连续铸造工艺。选取同炉次5083铝合金铸锭,尺寸为620 mm×1 600 mm×5 000 mm,铸锭化学成分见表1。

表1 5083铝合金铸锭的化学成分(质量分数/%)

铸锭在立推式铝锭加热炉进行均匀化处理,以热轧、冷轧、退火为主要工艺组成两种5083-H321铝合金板材试验方案。热轧使用1+4热连轧机,冷轧使用六辊不可逆CVC冷轧机,在箱式热风循环电阻加热炉中进行退火。1+4热连轧具有工艺流程短、高效、节能的优点,可轧制1.5 mm~8 mm厚不同加工硬化程度的铝板,但3 mm厚卷材在热轧卷取后,因板材横向凸度和不均匀冷却引起横向拱形较大,后续难以通过多辊弯曲矫平,宜在厚度、板形控制精度更高的冷轧机上生产3 mm厚的卷材。因此制定了两种方案,分别用于6 mm厚和3 mm厚5083-H321铝合金板材的研制。

方案一:半连续铸造铸锭锯切头、尾至620 mm×1 600 mm×4 500 mm,铣面至590 mm×1 580 mm×4 500 mm,在立推式加热炉进行400 ℃2 h+530 ℃5 h双级均匀化退火,经可逆式热粗轧31道次轧成32 mm厚的板材,再在四机架热连轧机轧至6 mm厚。其中卷A终轧温度330 ℃,卷B终轧温度260 ℃。自然冷却后进行120 ℃~280 ℃退火,矫直后剪切成板。

方案二:热连轧之前的工艺同方案一,再在四机架热连轧上热轧,终轧温度330 ℃,卷C和卷D热轧终了厚度分别为3.8 mm、5 mm,自然冷却后冷轧至3 mm,经过200 ℃~270 ℃退火,矫直后剪切成板。

试样室温拉伸性能依据GB/T 228-2010测试。试样经过机械抛光、电解抛光后观察金属间化合物形貌,阳极覆膜后观察晶粒形貌。晶间腐蚀和剥落腐蚀分别依据ASTM G67和ASTM G66进行测试。

研究两种工艺方案对5083铝合金板材微观组织、力学性能、抗晶间腐蚀性能、抗剥落腐蚀性能的影响,确定各自的最佳工艺参数。

2 试验结果与分析

2.1 铸锭均匀化处理前后的合金组织

铸造凝固时晶界处形成的不平衡共晶和后续加工变形引起的晶界处位错塞积,导致晶界与相邻晶粒之间的电位差,晶界处活性更大。在腐蚀介质中,晶界处第二相较晶粒内部更容易溶解而产生晶间腐蚀。均匀化处理可减少不平衡结晶时晶界处形成的枝晶网络,提高合金的耐腐蚀性能。

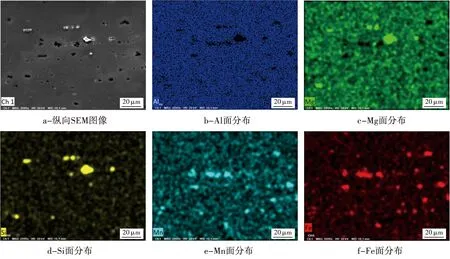

2.1.1 铸态组织

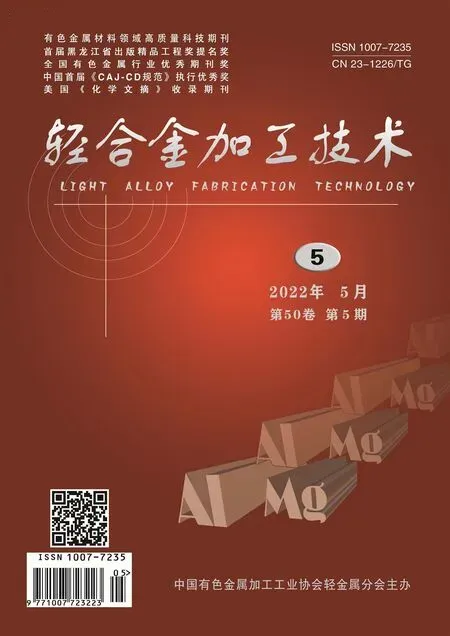

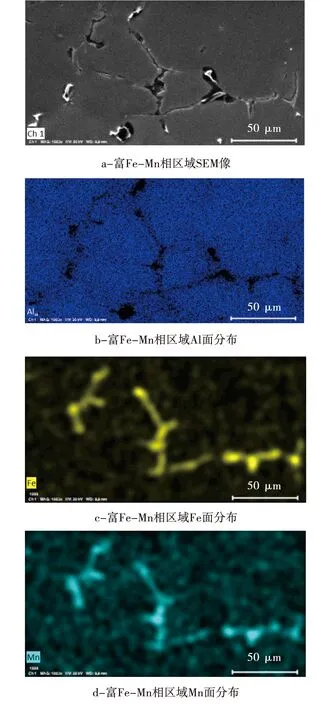

图1、图2为铸锭横截面中心经机械抛光、电解抛光后SEM图像。因铸造时不平衡结晶,在树枝状晶体的枝杈和晶粒边界上,呈现离异共晶形态分布的不连续枝晶网络。枝晶网络粗大、不连续,枝晶网络中第二相主要为(FeMn)Al6相、Mg2Si相、FeAl3及少量β(Mg5Al8)相[5]。

图1 5083铝合金铸锭组织中的富Fe-Mn区域SEM图像

图2 5083铝合金铸锭组织中的富Mg-Si区域SEM图像

2.1.2 均匀化处理

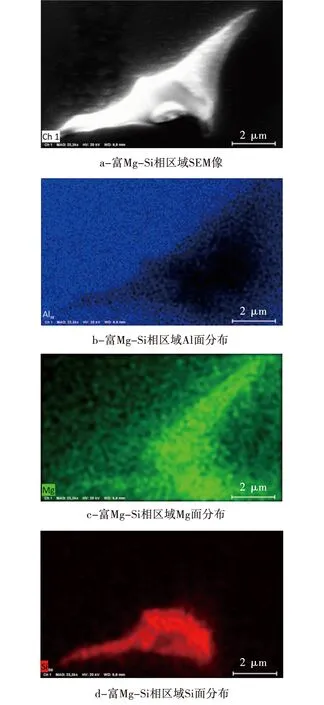

组织均匀性对耐腐蚀性和力学性能有较大影响。根据Al-Mg系二元平衡相图,5083铝合金铸态组织中的β(Mg5Al8)相熔点为451 ℃。均匀化加热时升温过快,会因低熔点第二相难以充分扩散消除导致发生熔化。双级均匀化在高合金化的材料中使用较多,可使枝晶网络中不同熔点非平衡相充分扩散,避免熔化造成过烧,也能节约能源。AIURA T[6]等人比较了普通5083铝合金和w(Sc)=0.2%的改性5083铝合金,在520 ℃左右进行均匀化处理,两种合金的金属间化合物的面积分数接近最小,分别为1.2%和0.8%。5083铝合金铸锭双级均匀化工艺设定为第一段400 ℃2 h,第二段530 ℃5 h。图3为5083铝合金铸锭均匀化处理前、后的SEM图像。由图3可见,双级均火化后铸锭中枝晶网络溶解明显,无第二相的熔化及过烧现象。

图3 5083铝合金铸锭双级均匀化处理前后的SEM像

2.2 不同方案对5083铝合金板材微观组织、力学性能、抗晶间腐蚀性能、抗剥落腐蚀性能的影响

2.2.1 方案一

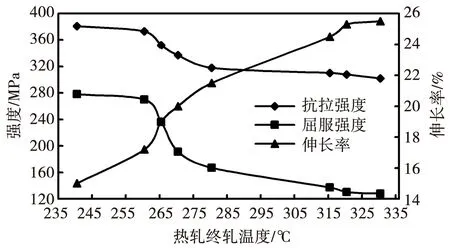

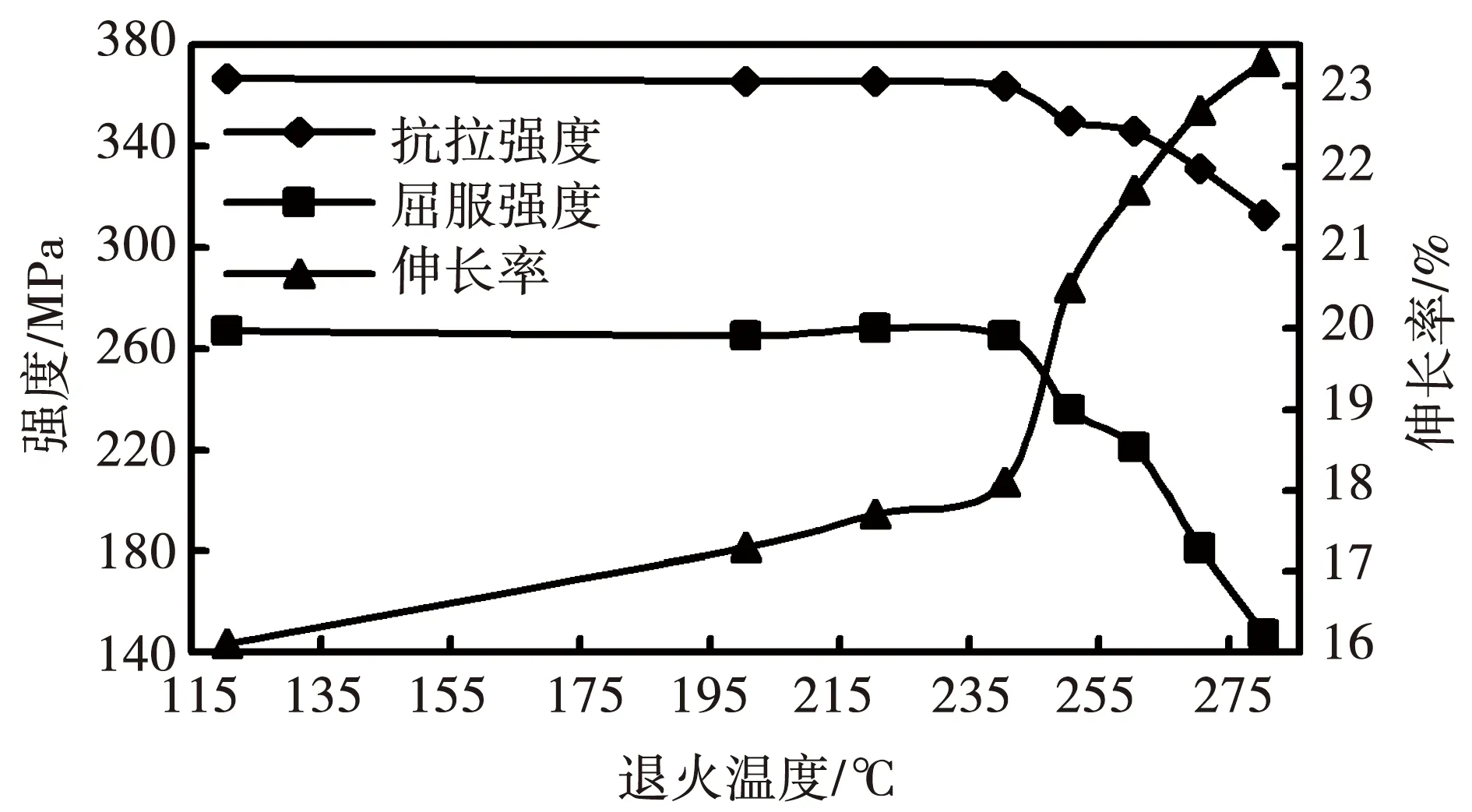

将32 mm厚的热粗轧坯料经过四机架热连轧至6 mm厚,4个机架的加工率分别设定为30.3%、34.4%、33.4%、38.5%。热轧时塑性变形引起的加工硬化和动态回复再结晶引起的软化过程几乎同时发生[7]。利用精轧机红外测温,可通过调整轧制速度实现热终轧温度闭环控制。不同热轧终轧温度与合金力学性能的关系曲线见图4。

图4 热轧终轧温度对5083热轧卷力学性能的影响

由图4可知,终轧温度在240 ℃~265 ℃时,可以保留合适的加工硬化量达到挪威船级社DNV规范中对5083-H321铝合金板的力学性能要求。

不同热轧终轧温度的热轧卷力学性能和腐蚀性能测试结果见表2。由表2可以看出,热轧终轧温度对材料力学性能,尤其是剥落腐蚀影响较大。热轧终轧温度330 ℃的卷A耐腐蚀性能好、但强度低,达不到要求。终轧温度260 ℃的卷B力学性能满足挪威船级社DNV规范中对5083-H321铝合金板材力学性能要求,但剥落腐蚀等级为PC级未达到规范中PB级要求。卷B经过250 ℃3 h退火后强度略有下降,剥落腐蚀明显改善,力学性能和耐腐蚀性都达到规范要求。

表2 5083铝合金热轧卷的力学性能和腐蚀性能

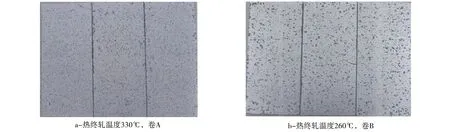

不同终轧温度的卷A和卷B剥落腐蚀见图5。卷A表面出现了大量细密的点腐蚀坑,未出现明显爆皮、剥层等现象,腐蚀评为PB级。卷B点蚀坑周围伴有爆皮现象,剥落腐蚀评为PC级。

图5 不同终轧温度的热轧卷表面剥落腐蚀形貌

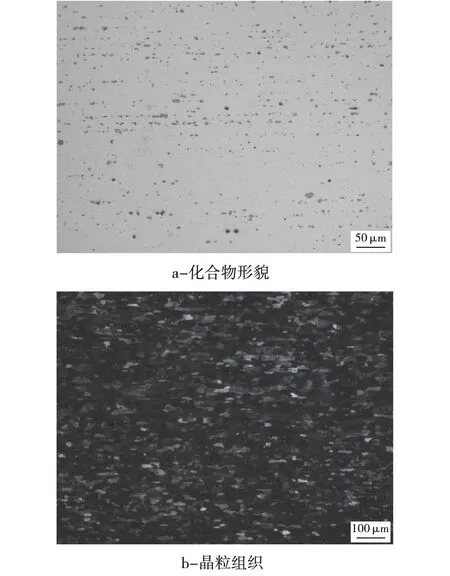

卷A表层纵向组织见图6。铸态组织经过热轧压延破碎后,第二相沿轧制方向排列,热轧终轧温度330 ℃时板材表层以动态再结晶为主,中心留有少量变形组织。板材表层晶粒内部及晶界处应变程度轻,晶界活性及腐蚀敏感性低,耐腐蚀性好。

图6 卷A表层纵向组织

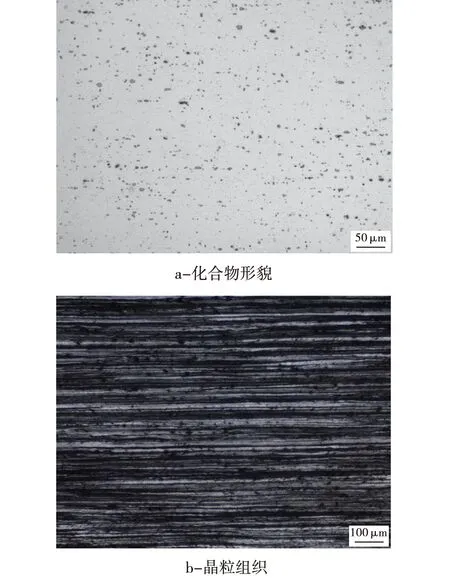

卷B表层纵向组织见图7、图8。板材呈纤维状变形组织,在腐蚀介质中表面的晶界上发生腐蚀,不溶解的腐蚀产物大于消耗的金属体积而楔入没有腐蚀的金属,产生不同程度剥落,降低剥落腐蚀等级。WILLIAMS C L[8]等人分析认为,压力加工引起组织中的富Fe-Mn相碎裂和重新排布会明显降低5083-H321铝合金板材的层裂强度。

图7 卷B表层纵向组织

图8 卷B纵向SEM图像

GOSWAMI R[9]等用TEM分析了5083-H131铝合金板材250 ℃10 h处理后迅速冷却到室温再进行100 ℃时效,45 d后发现β相(Al3Mg2)的非均匀析出形核,认为β相生长与位错扩散相关。依据Al-Mg系二元平衡相图,w(Mg)=5%时β相在250 ℃~451 ℃能充分溶入α(Al)基体。YANG Y K[10]等采用逐步升温和逐步降温两种方法研究5083-H131铝合金板中富Mg的β相溶解温度,确定5083铝合金中β相的完全溶解温度为289.5 ℃±1.5 ℃。

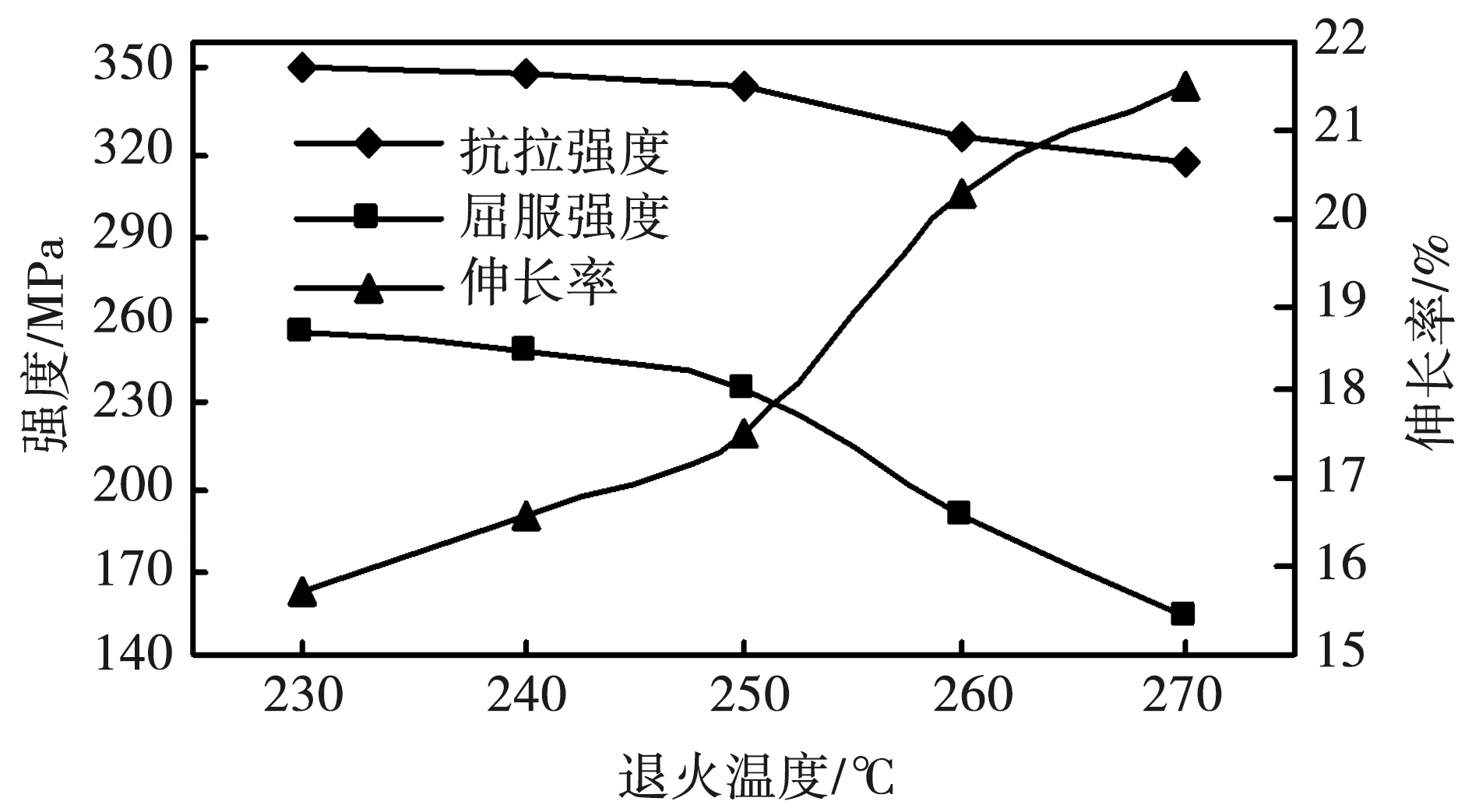

为改善卷B的剥落腐蚀性能,卷B在不同温度保温3 h退火,其力学性能见图9。由图9可见,240 ℃以上退火对合金力学性能的影响开始变得明显。

图9 卷B退火温度(保温3 h,空冷)与力学性能的关系曲线

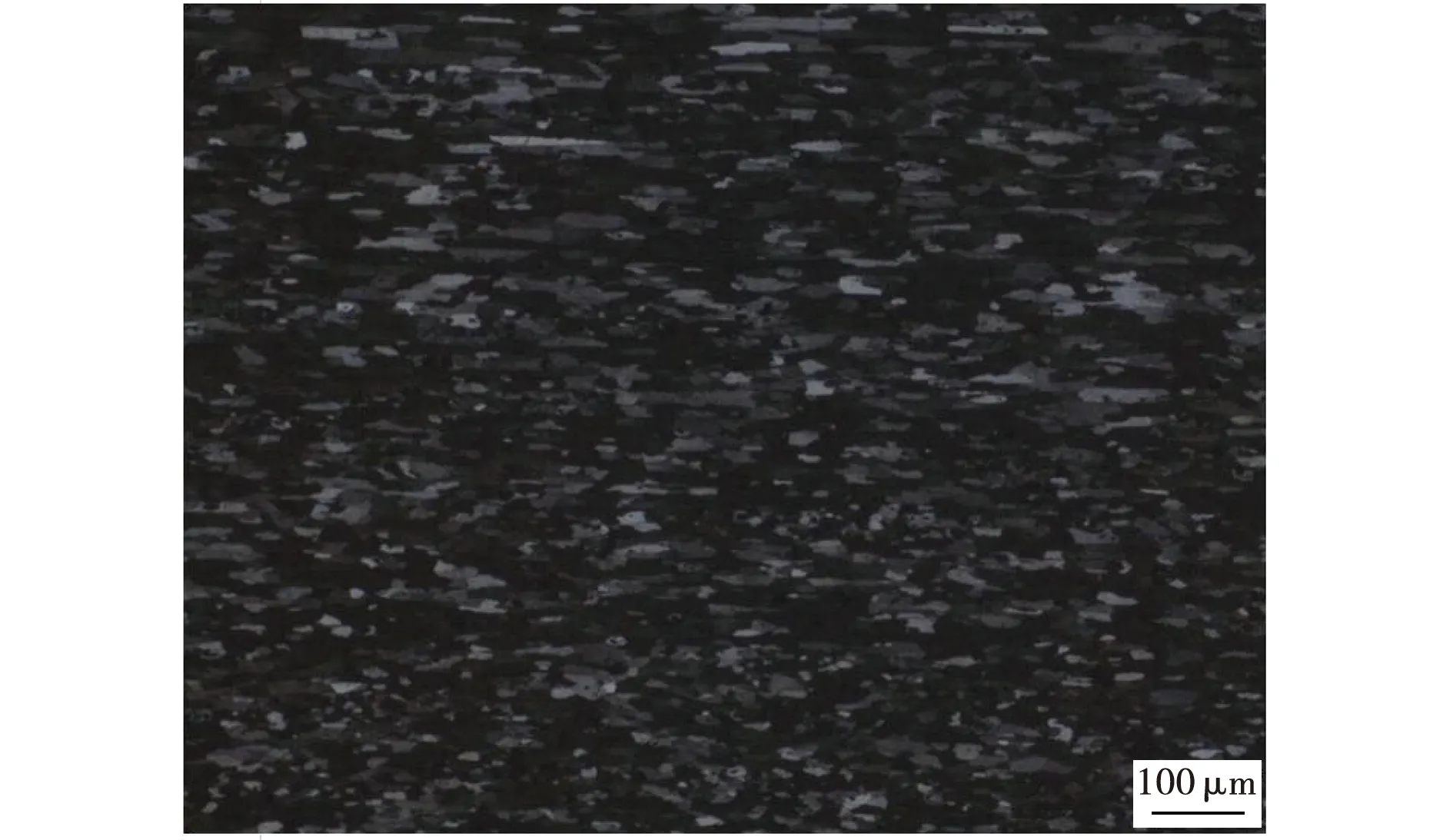

图10为卷B经250 ℃3 h退火后板材表层组织。可见退火后仍以纤维状变形组织为主。迁移扩散导致经热轧压延破碎的第二相尺寸和数量减少。材料内部点缺陷、位错等缺陷减少,改善了晶界处的位错塞积,晶界活性降低,剥落腐蚀改善明显。

2.2.2 方案二

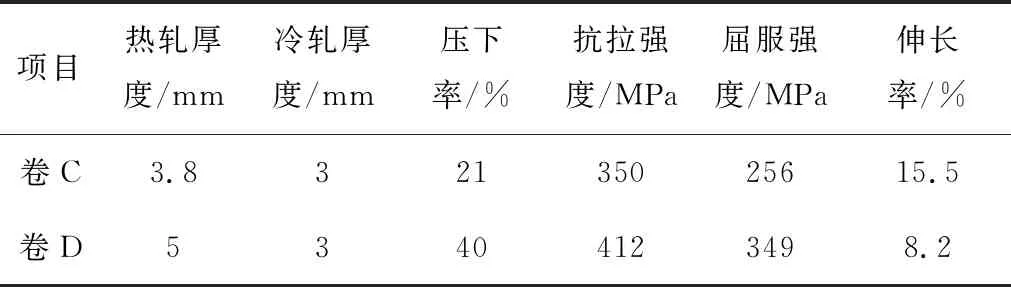

热轧终轧温度设定330 ℃,轧制厚度分别为3.8 mm、5 mm的热轧卷,在冷轧机上轧至3 mm,分别标记为卷C和卷D,其力学性能见表3。

表3 不同压下率的冷轧卷力学性能

为改善晶间腐蚀敏感性,把卷C加热到200 ℃以上保温3 h作脱敏退火处理,退火后的力学性能见图11。卷C在225 ℃退火后,耐腐蚀性能检测剥落腐蚀PB级,晶间腐蚀的重量损失为45.328 mg/cm2,远大于规范要求的上限15 mg/cm2,并且卷C在225 ℃退火后屈服强度为223 MPa,接近5083-H321铝合金DNV规范的下限215 MPa。冷轧小压下量配合低的退火温度难以保证耐腐蚀性,而采用高的退火温度则强度达不到要求。

图11 卷C退火温度(保温3 h,空冷)和力学性能关系曲线

卷C经225 ℃3 h退火后的晶粒组织见图12。由图12可见,退火后保留了大量热轧组织,近表层以小变形量组织为主。小压下量和低温回复退火的组合不能达到脱敏处理的目的,板材容易产生晶间腐蚀。

图12 卷C经 225 ℃3 h退火后组织

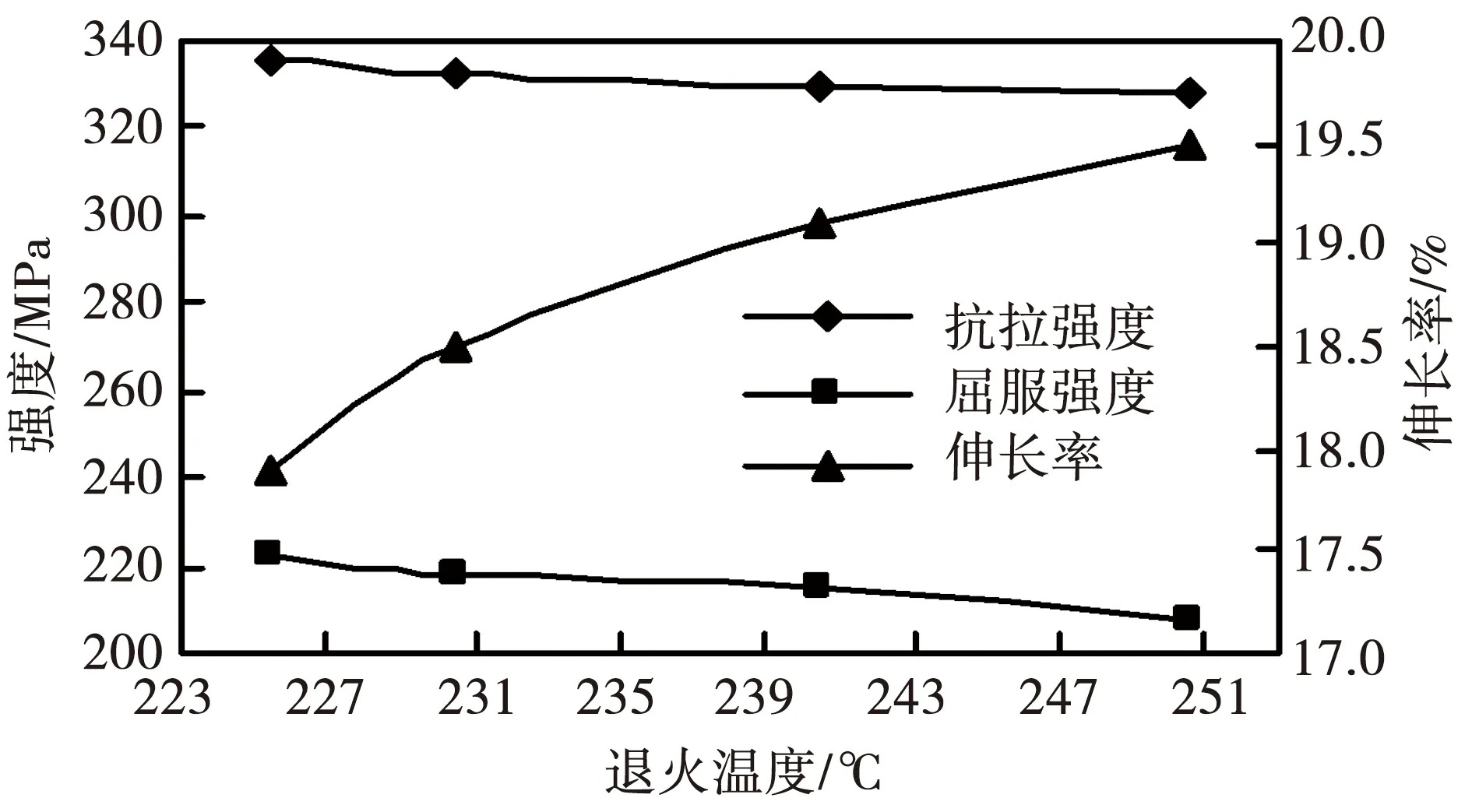

卷D在不同温度保温3 h后的力学性能见图13。250 ℃退火后,晶间腐蚀的重量损失为1.507 mg/cm2,剥落腐蚀PB级。卷C与卷D对比可以看出,冷轧总加工率从21%提高到40%可以得到更多的加工硬化,能够在保证力学性能的前提下提高后续退火温度,改善晶间腐蚀性能。ZAZI N[11]等人的研究表明5083铝合金冷轧前的再结晶退火无助于改善腐蚀形貌,压下量61%的冷轧板经250 ℃1 h退火可完全再结晶。冷轧压下量过大,组织内点缺陷、位错增加,材料内储能增加使再结晶温度降低。但这可能导致类似卷B的情况,即大压下量而形成严重定向排列的纤维状组织使材料剥落腐蚀性能变差。

图13 卷D退火温度(保温3 h,空冷)与力学性能的关系曲线

3 结论

满足挪威船级社DNV规范[4]对5083-H321铝合金板材的力学性能和耐腐蚀性能要求的生产工艺如下:

1)6 mm厚的5083-H321铝合金板材生产工艺为:热轧终轧温度260 ℃生产的热轧卷,经250 ℃脱敏处理,矫直后剪切成板。

2)3 mm厚的5083-H321铝合金板材生产工艺为:终轧温度330 ℃生产的5 mm厚热轧卷,经冷轧40%加工率轧制到成品厚度,250 ℃脱敏处理,矫直后剪切成板。