水温控制系统的设计与实现

陈 娟

(郑州西亚斯学院电子信息工程学院,河南 郑州 451150)

引言

随着嵌入式系统的迅猛发展, 这种嵌入式应用系统正逐步取代传统的以单片机为中心的应用, 成为未来智能化仪表中的主力军。目前,工业生产控制过程需要应用大量智能控制仪表,尤其是温度控制。至今,全世界的温度控制系统大部分都使用传统的PID 控制调节器,这是因为调节器具有规律简单、运行可靠、易于实现的特点。然而,温度是一种常见的过程变量,温度控制系统大都含有纯滞后环节, 如果使用传统调节器则容易引起系统超调和振荡以及系统参数的变化,这种随机产生的和不可准确预计的变化, 无疑增加了高精度温度控制的难度。为了解决传统控制算法在基于智能仪表的温度控制效果不佳的状况, 利用现代电子技术, 通过对所需要恒温装置进行温度实时高精度采集和控制相关驱动电路来使装置处在恒温状态。

恒温系统的运用在工业领域最为常见, 随着电子技术的快速发展, 对工业领域的现场温度测控也由以前的指针温度计、刻度温度计向数字式、触摸屏显示的智能温度仪表发展, 对恒温系统的精度要求也不断提高。传统的利用单片机设计的恒温系统己经逐渐不能适应日渐复杂的恒温系统的需求,高精度数据处理、友好的人机交互界面、远距离智能化的监控系统将成了现代智能化系统的迫切需求[3]。伴随着嵌入式系统的迅猛发展, 以单片机为中心的传统应用正逐步被嵌入式系统的应用所取代[1],成为未来智能化仪器仪表发展趋势。

1 系统的硬件设计部分

恒温控制系统的主要功能是实现对温度的自动控制。温度传感器采集水的温度,经过模数转换得到相应的数据,利用控制芯片STC89C52 对数据进行处理,通过单片机处理信号后将温度值显示在LCD1602液晶显示屏上,并控制相应的设备对水的温度实现自动调节。总体设计思路见图1。

图1 系统的总体设计

1.1 主控模块

主控芯片是STC89C52,其为STC 公司的80C52系列的单片机,存储器大小为8KB,具有性价比高、功耗低、抗干扰能力强等特点。STC89C52 共计40 个外部引脚,其中24 个I/0 口,即为P0、P1、P2,每个I/0 口含有8 个引脚;电源类的引脚两个VCC 和GND;晶振引脚XTAL1 和XTAL2;控制类引脚RST/VPP 和ALE/PROG 等。STC89C52 外部引脚图见图2。

图2 STC89C52 外部引脚

1.2 温度传感器模块

温度传感器DS18B20 是一款数字式的温度传感器,供电电压范围在3 V~5 V 之间,传感器中采用单总线的接口方式,只需要一个端口就可以实现传感器与控制芯片之间的数据传输;测温范围为-55 ℃~125℃,以0.5 ℃递增,实现不同精度测量温度。并且在传感器内部已近将温度转换为串行数字信号[2]。其测温电路图见图3。

图3 DS18B20 测温电路

1.3 显示模块

显示部分是用LCD1602 液晶显示屏,是一种图形点阵显示器,其显示的工作原理为电压的改变会引起两块平行板之间的液晶材料内部分子的填充排列状况的改变,背光透过显示屏的的变化来来显示不同的图像的变化,而且在两块平板间再加上彩色滤光层,就可实现显示出彩色图像。LCD1602 性价比高,每行字符串16 个字符,总可以显示共32 个字符,操作比较简单,使用时稳定可靠,其显示电路图,见图4。

图4 显示电路

2 系统的软件设计部分

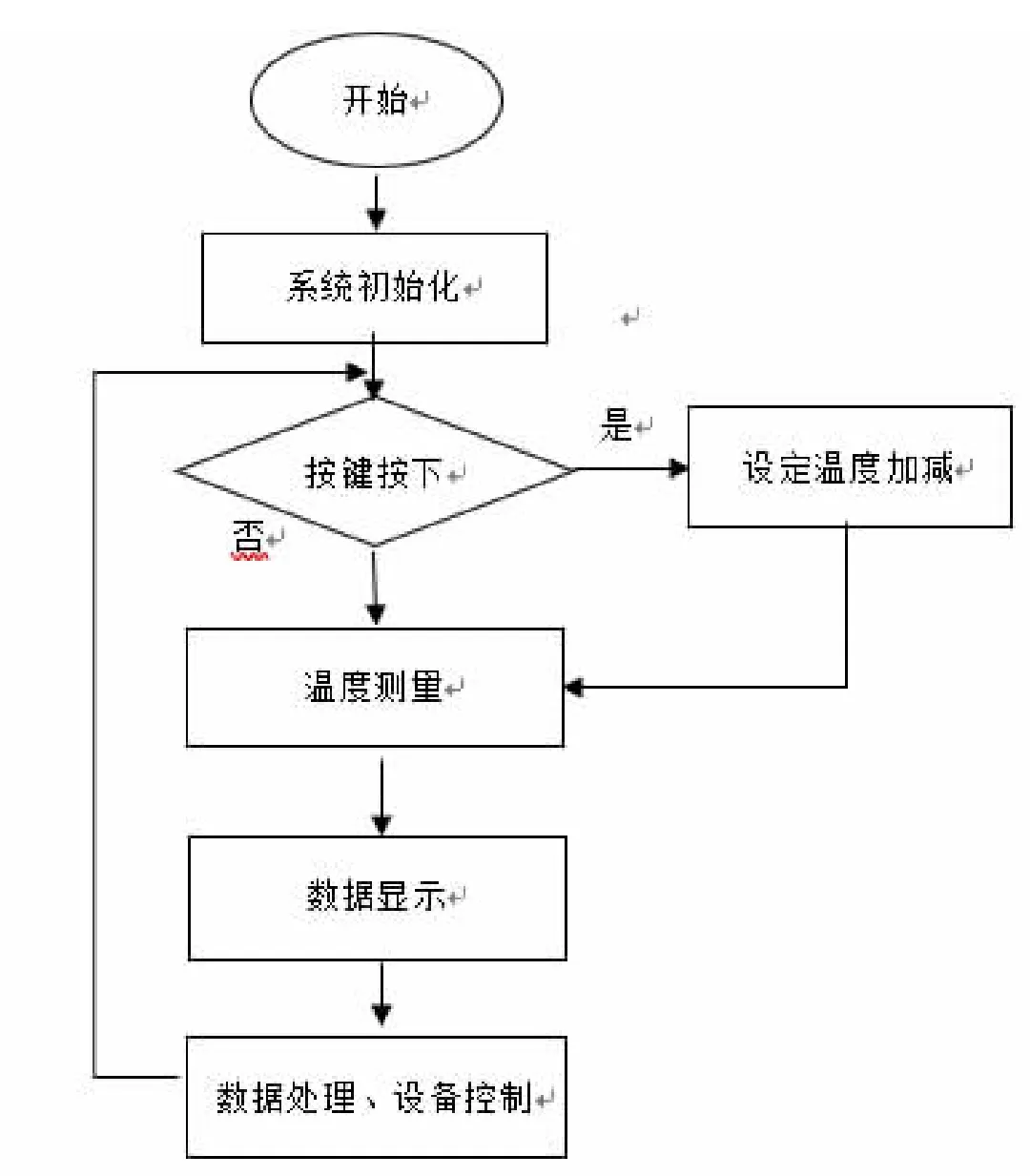

根据系统所需要完成的功能和各部分硬件电路所需要的要求,设计一套基于控制芯片的控制逻辑或控制算法,并将其装载到控制芯片之中,实现对相应硬件设备的控制,实现该系统所要设计实现的功能。本设计主要完成的功能是实现对水温的检测、采集,显示和恒温控制,为了实现系统功能,需要完成系统初始化程序,按键扫描程序,温度测量程序,显示程序,数据处理程序,设备控制程序各子程序和主程序的编写,主程序流程图见图5。

图5 主程序流程

当电源开关按下,主程序开始执行,系统初始化,然后判断系统中温度设定键是否被按下,若按键已经按下,则运行按键扫描程序实现对设定温度值的调整,然后开始执行温度测量程序;若按键没有被按下,则直接运行温度测量程序。然后运行显示程序实现对设定值和测量值的显示,最后经过单片机对数据的处理然后控制相应的设备工作完成水温的恒温自动调节。

2.1 DS18B20 传感器程序模块

本次设计中采用DS18B20 温度传感器来测量温度,要实现将传感器所测量的温度值读取到单片机中,还需要对传感器写入相应的指令实现对传感器的控制,读取到相应的温度数据,从而实现系统对水温的测量[7]。而指令的写入需要调用传感器写数据相关程序,温度数据的读取需要用到单片机读数据相关程序。

2.2 数据阈值处理模块

设备通过上述程序已经可以实现测量温度和设定温度的获取和显示,单片机需要对数据进行处理控制相应设备以实现水温的自动调节[4]。本设计采用PID 调节的方法,通过单片机运算得到设备的开启断开时间,进而控制水温。

首先设定PID 算法的参数,然后对测量温度和设定温度进行比较[8],若测量温度大于设定温度且相差大于20 ℃,则只打开冷水设备,相差小于20 ℃,则通过进行PID 运算得到冷水设备和热水设备的开启时间。若测量温度小于设定温度且相差大于20 ℃,则只打开热水设备,相差小于20 ℃,则通过进行PID 运算得到冷水设备和热水设备的开启时间。

3 系统调试部分

为了保证系统能够正常运行,需要对系统硬件部分以及软件部分进行调试。

3.1 硬件部分调试

硬件调试主要是对硬件系统和各部分电路进行检查,保证各硬件部分可以接受正确的信号和电压。需要测试未上电状态和上电状态两种状态[5]。

未上电条件下,检查各个部分的线路,各个元器件的型号、大小是否和设计图上相符。元件的极性是否接反,各个元器件的连接是否正确,元件的极性是否接反,各元件之间的连接是否正确,确认无误后并利用万用表检查元件之间的线路是否存在虚焊,漏焊等问题。

检查无误后,对系统上电,观察系统电路板上是否有元件发热、烧坏等情况,观察各元件是否正常工作,然后再使用万用表测量各元件引脚上的电压是否符合标准。

3.2 软件调试

软件调试一般是指保证硬件一切正常的情况下验证程序执行的时序是否正确,逻辑和结果是否与设计要求相符,能否满足功能和性能要求等。本设计软件设计在Keil uVision4 上编写,通过检查无错误后,编译并加载到硬件系统上看是否能达到系统的功能要求,然后再进行修改,直到系统可以完成预定的功能。

3.3 综合调试

经过硬件调试和软件调试没有问题之后需要将程序写入所做的硬件设备之中,测试系统是否可以实现水温的恒温控制,观察系统是否稳定,并通过调节相关硬件和修改软件使系统功能更加完善。

4 结论

本研究主要对基于微处理器的水温恒温控制系统的设计,完成硬件电路及软件部分的设计,根据产业背景和技术背景,对恒温混水阀控制器系统的进行方案分析,提出了一套有效可行的方案,完成了对整体硬件电路的设计和软件的设计[10]。完成控制器的硬件电路设计,该硬件电路以处理器为核心处理器,外扩了实现控制器功能必要的一些外设电路,包括液晶屏电路、电机驱动电路、触摸屏电路、温度采集电路等[9]。对每一个硬件电路模块进行详细的原理分析及电路设计,同时对如何提高控制器在使用上的简便稳定进行设计。通过设定出水温度及温度采集电路所采集到的反馈温度值来进行对步进电机控制,实现热水器的恒温出水。在恒温控制上,该系统在实时性与精确上能达到企业要求;能快速地得到设定的温度值,同时混水阀出水温度在℃的波动范围稳定出水[6]。针对目标板上的硬件资源完成嵌入式μⅡ的裁剪和配置,完成在上移植μⅡ内核,同时在移植μ 图形界面系统;在μⅡ上进行多任务开发,使系统具有较强的实时性,同时提供的接口函数进行人机界面设计,给用户提供安全稳定的温度控制效果,达到了恒温精准、自动控制的目的。