碳氢燃料旋转爆震直连试验研究

王超,郑榆山,蔡建华,肖保国,刘彧,乐嘉陵

1. 中国空气动力研究与发展中心 空天技术研究所,绵阳 621000

2. 中国空气动力研究与发展中心 高超声速冲压发动机技术重点实验室,绵阳 621000

0 引 言

旋转爆震是爆震波在特定流道构型和来流条件下的传播形式,具有放热速度快、一次点火即可连续工作、循环效率高等优势,可缩短燃烧室长度、减轻结构重量,在航空航天推进领域具有广阔的应用前景。

旋转爆震可以应用于火箭发动机、冲压发动机和涡轮发动机。在旋转爆震冲压发动机研究方面,Bykovskii、Wolański、Lu等提出了旋转爆震冲压发动机的概念。MBDA法国公司提出了基于旋转爆震冲压发动机的英仙座反舰巡航导弹方案。

Braun等分析了旋转爆震冲压发动机燃料比冲随飞行马赫数等参数的变化规律,发动机最大飞行马赫数可达5.0,在飞行马赫数1.5条件下以氢气为燃料时的燃料比冲为3800 s。为验证旋转爆震在高静温、高速来流条件下的可行性,刘世杰、王超等建立了旋转爆震直连试验系统,采用空气加热器模拟燃烧室入口高温高速来流,实现了氢气旋转爆震的稳定工作,发现了单波、双波、混合单波/双波、对撞等多种传播模态。刘世杰等还开展了飞行马赫数4.5、高度18.5 km条件下的旋转爆震冲压发动机自由射流试验,样机总长仅660 mm,实现了氢气旋转爆震的稳定工作,爆震波传播频率13.42 kHz,燃料比冲2510 s。

液态碳氢燃料是发动机的理想燃料,但与目前广泛使用的氢气相比,活性相对较低,燃烧前还有雾化、蒸发等过程,旋转爆震波稳定自持难度较大,传播速度较低,速度亏损较大。刘世杰等开展了乙烯燃料旋转爆震直连试验,当量比为0.79时,爆震波传播速度为735 m/s,为C-J速度的43.7%。阎宝林等在加热空气中实现了3种液体燃料旋转爆震的稳定工作,爆震波传播速度约为1065~1120 m/s。郑权等在富氧空气中实现了汽油和煤油等的旋转爆震稳定工作,爆震波传播速度约1022.2~1171.8 m/s,且主要以对撞模态传播。在乙烯和空气旋转爆震试验中,彭皓阳等发现恰当化学当量比下同向双波模态的旋转爆震波传播速度可达1228.68 m/s,为C-J速度的67.4%。周胜兵等开展了氢气、乙烯与乙炔混合燃料的旋转爆震试验,发现爆震波传播速度约为C-J速度的65%。钟也磐等采用预裂解煤油和富氧空气开展了旋转爆震试验,爆震波传播速度为C-J速度的45%~60%,还观察到了传播过程中的解耦再起爆现象。胡洪波等开展了煤油富燃燃气与空气(氧气质量分数0.29~0.37)的旋转爆震试验,爆震波的传播速度约为926.3~1034.0 m/s。Walters等开展了甲烷和空气的旋转爆震试验,爆震波的传播速度约为C-J速度的58%~68%。在Baratta等开展的甲烷和富氧空气的旋转爆震试验中,爆震波的传播速度约为C-J速度的60%。Prakash等开展了甲烷和氧气旋转爆震流场数值计算,爆震波传播速度为C-J速度的57%~62%。

彭皓阳等结合高速摄影发现,带凹腔燃烧室的回流区中存在周期性值班火焰,分析认为值班火焰缩短了诱导时间,拓宽了乙烯和空气的旋转爆震贫燃极限。刘世杰和彭皓阳等提出了基于凹腔的旋转爆震燃烧室构型,结合圆筒型燃烧室和Laval喷管实现了乙烯、甲烷在常温空气中的高强度、高传播速度的旋转爆震。王宇辉等也在圆筒型燃烧室中实现了乙烯旋转爆震的高速传播。

在冲压工作条件下,高温空气会加剧旋转爆震燃烧室中的非爆震燃烧,可能影响爆震波的强度和自持传播范围等。针对相关问题,本文开展了模拟飞行马赫数5.0条件下的旋转爆震直连试验,在同一燃烧室中实现了超声速来流条件下气态乙烯和常温煤油旋转爆震的稳定工作,分析了碳氢燃料旋转爆震传播特性,研究了当量比对乙烯旋转爆震波传播频率和强度的影响。

1 试验系统

1.1 旋转爆震直连试验系统

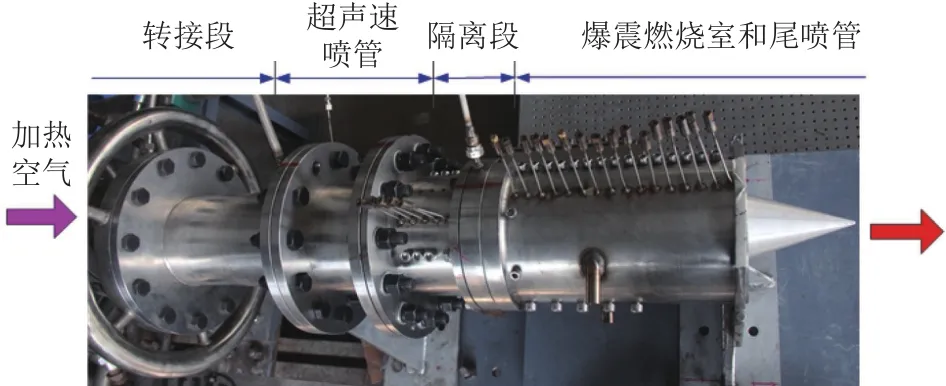

旋转爆震直连试验系统由测控系统、气源、连接管路、试验台架等组成。可供应的燃料包括氢气、气态碳氢燃料、煤油等。图1为旋转爆震直连试验模型实物图,空气加热器产生的高温高压空气进入转接段和试验段,其中试验段包括超声速喷管、隔离段、爆震燃烧室和尾喷管,截面均为环形。

图 1 旋转爆震直连试验模型Fig. 1 Rotating detonation direct connected test model

旋转爆震直连试验使用的燃料为乙烯和常温煤油,燃料通过沿圆周方向均匀分布的喷孔进行喷注,喷注位置位于隔离段与爆震燃烧室之间的扩张流道内。燃料流量通过限流装置和燃料供应主管路的压力进行调节。采用切向安装的热射流管实现旋转爆震波的起爆,热射流管工作介质为氢气和氧气。采用PR-23SY型压力传感器(Keller公司)测量管路压力,采集频率为500 Hz,量程为12~16 MPa,精度为0.5% FS。

为分析旋转爆震的传播特性,在隔离段和燃烧室外壁面轴向和周向不同位置布置了PCB 113B24型高频压力传感器(采集频率2 MHz)和M7000型低频压力传感器(采集频率500 Hz,量程700 kPa,精度0.5% FS)。

1.2 试验工况与时序

采用燃烧型三组元空气加热器模拟吸气式发动机飞行时的高总温来流条件。加热器设计总温为1250 K,加热空气中氧气摩尔分数为21.0%,与标准大气相同。

试验中加热器工作约3.5 s(t=18.3~20.7 s),加热器室压p较为平稳,约为1.88 MPa,略高于设计值1.8 MPa,如图2(a)所示。图2(b)为采用总温耙测量的超声速喷管出口处总温结果,18.3~20.7 s的平均总温T为1154.4 K,略低于设计总温1250 K。

图 2 加热器室压与总温测量结果Fig. 2 Measured results of total pressure and total temperature of air heater

图3为旋转爆震直连试验时序图。工作过程为:空气加热器三组元推进剂管路填充、点火和工作;进行试验启动判别(目的是判断加热器是否正常工作,判断依据为加热器燃烧室压力是否达到设计压力);若加热器正常工作,按照实线所示时序进行试验(起爆管推进剂填充、旋转爆震燃料喷注、起爆管点火起爆、旋转爆震工作、旋转爆震结束、加热器结束工作),旋转爆震工作时间可由时序中的Δt调整;若加热器未正常工作,则不启动后续旋转爆震时序,试验结束。

图 3 试验时序图Fig. 3 Experimental test time sequence

表 1 试验工况Table 1 Experiment condition

2 结果与讨论

2.1 乙烯旋转爆震传播过程分析

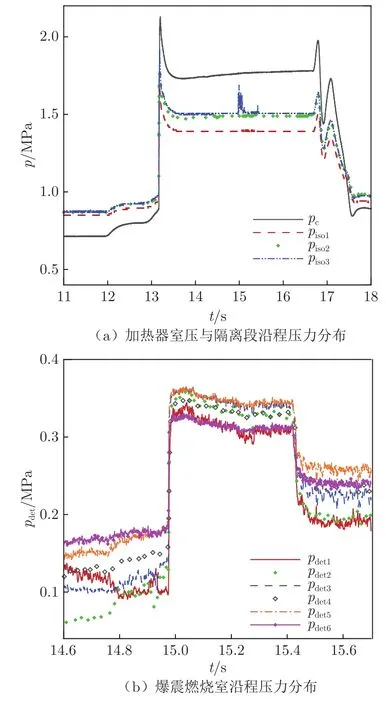

以4#试验为例分析直连试验结果(乙烯当量比为0.72)。试验过程中的加热器室压p,隔离段壁面压力p、p、p以及爆震燃烧室压力p~p随时间的变化如图4所示。加热器室压p平均值为1.92 MPa,与设计值1.80 MPa基本一致。

根据图4(a)可知,加热器稳定工作时间为3.51 s(15.53~19.04 ms)。在加热器稳定工作时间段内,隔离段压力保持不变。假设超声速喷管和隔离段中为等熵流动,当地气流马赫数Ma由下式计算:

图 4 4#试验压力测量结果Fig. 4 Pressure results of test 4#

式中,p、Ma和分别为压力、马赫数和比热比。

根据加热器稳定工作阶段的加热器室压p以及隔离段壁面压力p、p、p,可得隔离段3个传感器所在位置的气流马赫数分别为2.477、2.411和2.411。其中,隔离段第1个压力测点距超声速喷管出口约20 mm,气流马赫数2.477与超声速喷管设计马赫数2.5吻合较好;在隔离段第2、3个压力测点处,隔离段内外壁面均受边界层发展影响,气流压力升高、速度稍有降低。

图4(b)为4#试验爆震燃烧室不同位置壁面压力随时间的变化。在17.33 s时刻,爆震燃烧室压力p~p迅速升高,最大值约为隔离段入口压力的3.9倍,燃烧放热持续时间(即旋转爆震持续时间)为370 ms(t=17.33~17.70 s)。

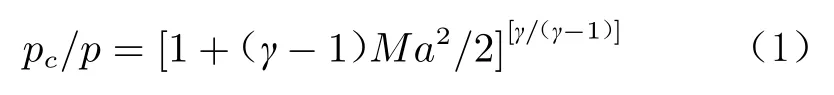

图5(a)为 高 频 压 力 传 感 器PCB1、PCB2、PCB3的原始电压信号。受高温爆震燃烧产物的影响,原始电压信号在试验过程中发生了温漂现象,PCB1、PCB3处未能输出有效电压信号(电压值接近–10 V),仅传感器PCB2可持续工作。根据高频压力波形,旋转爆震波持续时间约为360 ms(0.19~0.55 s)。根据高频采集系统和低频采集系统的时间同步关系,旋转爆震工作时间为17.14~17.50 s;而基于壁面压力判断的旋转爆震工作时间为17.33~17.70 s,共370 ms,与基于高频压力判断的旋转爆震工作时间基本一致。

图 5 4#试验高频压力Fig. 5 High frequency pressure of test 4#

式中,D为燃烧室平均直径,N为爆震波波头数目。

由于仅有一个PCB传感器正常工作,无法判断爆震波波头数目。若燃烧室中存在2个同向传播的爆震波,爆震波传播速度为1375 m/s;若存在3个同向传播的爆震波,则爆震波传播速度为917 m/s。在忽略温度和压力影响的情况下,C-J速度主要受当量比的影响。当量比为0.72、常温常压条件下乙烯和空气的C-J速度为1700 m/s,2个爆震波时的传播速度为C-J速度的80.9%,速度亏损约20.1%;3个爆震波时的传播速度为C-J速度的53.9%,速度亏损约46.1%。参考文献[8-18]的结果,碳氢燃料爆震波的平均传播速度约为735~1226 m/s,为C-J速度的43.7%~68%。假设4#试验中爆震波波头数目为3个,爆震波传播速度917 m/s,为C-J速度的53.9%,与文献结果较为吻合。

图 6 4#试验旋转爆震波传播频率Fig. 6 Rotating detonation propagation frequency results of test 4#

稳定工作阶段的爆震波传播频率如图6(a)所示,可知爆震波传播过程总体较平稳,平均传播频率为6.04 kHz。PCB压力信号本身反映了旋转爆震波传播的周期特性,对原始压力信号进行快速傅里叶变换(FFT),得到如图6(b)所示的功率谱分布图。通过FFT变换得到的主频为6.0707 kHz,与上述计算方法结果吻合较好。因此,在4#试验中,当量比为0.72时,乙烯燃料旋转爆震稳定工作的传播频率为6.04 kHz;在旋转爆震工作过程中,隔离段入口气流速度约保持为Ma=2.5,即模拟飞行条件下进气道出口未受到旋转爆震波的影响。

2.2 试验工况的影响

在不同当量比下开展了系列试验,在当量比0.43~0.99范围内均实现了旋转爆震波的起爆和稳定传播。

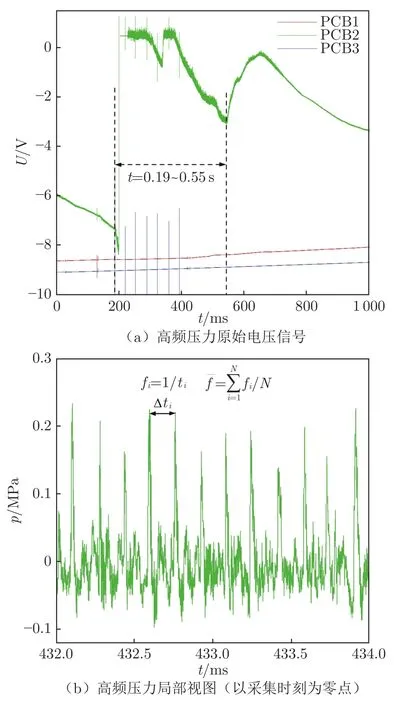

图7(a)给出了爆震燃烧室高频压力FFT主频f和燃烧室沿程壁面压力最大值p(记为燃烧室压力)随当量比的变化情况。爆震燃烧室高频压力FFT主频f(即爆震波平均传播频率)和燃烧室压力均基本随当量比增大而线性升高,燃烧放热强度增大。图7(b)为隔离段出口端压力p、p随当量比的变化。当量比为0.43~0.64时,爆震燃烧反压影响区域位于p测点下游;当量比增大至0.72~0.99时,燃烧室压力提高、爆震反压影响区域前移至p测点处。整个试验工况范围内,旋转爆震稳定工作时隔离段压力p保持不变,即旋转爆震燃烧反压区域位于隔离段p测点下游。

图 7 不同当量比下的旋转爆震波传播主频及燃烧室和隔离段压力Fig. 7 Rotating detonation propagation frequency,and pressure in the combustor and isolator under different equivalent ratios

为进一步分析爆震波强度等随当量比的变化,统计了系列试验过程中同一燃烧室压力测量位置的爆震波高频压力平均峰值,如图8所示。

图 8 不同当量比下的爆震波高频压力平均峰值Fig. 8 Averaged detonation wave pressure peaks under different equivalent ratios

随着当量比增大,爆震波高频压力平均峰值先升高后降低,即爆震波相对强度随当量比增大先升高后降低。爆震波高频压力平均峰值最大值对应的当量比约为0.72。

在当量比0.45~0.72范围内,燃料流量随当量比增大而逐渐增大,燃烧放热量升高,故爆震燃烧室压力和传播频率逐渐增大。当量比增大至0.8、0.9时,燃烧放热量、爆震燃烧室压力和传播频率进一步升高,但爆震波高频压力平均峰值逐渐降低,这与较高当量比下爆震波前爆燃燃烧增加有关。原因可能在于:旋转爆震属于边混合边燃烧的过程,新一轮可燃混合气与上一轮旋转爆震燃烧产物在交界面上接触并形成提前燃烧;当量比增大后,燃烧产物温度升高,加剧了提前燃烧,从而降低了旋转爆震的燃烧放热量和高频压力平均峰值。

爆震波前可燃混合气的提前燃烧还会导致可燃混合气温度升高,从而降低爆震波压比和峰值压力。另外,爆震燃烧室压力升高会降低燃烧室入口气流速度,增加可燃混合气在旋转爆震燃烧室内的停留时间和因此导致的提前爆燃燃烧量,并加剧燃料喷嘴附近的局部边界层分离以及可燃混合气与高温旋转爆震燃烧产物的接触时间,进一步降低爆震燃烧放热量和爆震波强度。与当量比0.8、0.9的工况相比,当量比1.0时高频压力平均峰值稍有升高,可能原因是:与当量比0.8、0.9的工况相比,当量比1.0工况下旋转爆震波前的提前爆燃不足以消耗增加的燃料流量,故高频压力平均峰值又稍有升高。

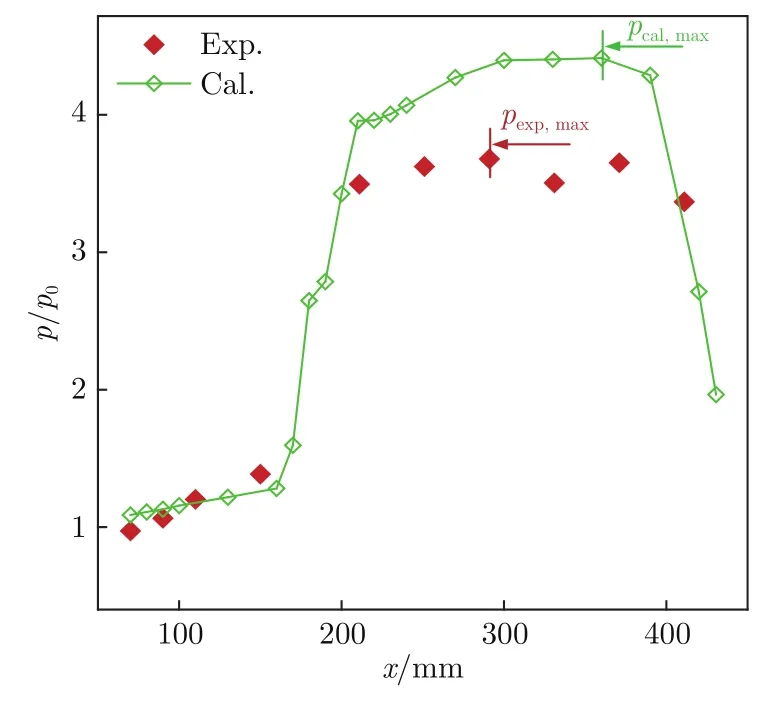

针对试验构型开展了三维非预混旋转爆震燃烧流场计算(乙烯当量比1.0)。对稳定传播阶段的隔离段和燃烧室沿程压力进行面积平均处理,并与试验所得时间平均沿程压力分布结果对比,如图9所示。试验和计算结果均捕捉到了隔离段压力升高过程,燃烧室中形成了压力平台,试验所得最大无量纲燃烧室压力为3.9,低于计算值4.6,这与计算采用的总包化学反应模型和忽略壁面传热有关。另外,试验中燃烧室最大压力起始位置更靠近上游,这表明燃烧放热位置更提前,如图中红色箭头标注所示。燃烧室最大压力起始位置更靠近上游的原因可能在于:高度较低的隔离段中存在安装激波,使得流动分流、爆燃燃烧提前,燃烧反压影响区域前移;同时,爆震波燃烧放热量减少、强度降低,燃烧室最大压力降低且位置向上游移动。

图 9 隔离段和燃烧室沿程压力计算结果与试验结果对比Fig. 9 Comparison of computational and experimental results of pressure distribution in the isolator and combustor

2.3 常温煤油旋转爆震传播过程初步分析

以常温煤油为燃料初步开展了直连试验,当量比为0.70。试验过程中的加热器室压p,隔离段壁面压力p、p、p以及爆震燃烧室沿程压力p~p如图10所示。在图10(a)中,起爆后隔离段压力p出现了波动,但最终恢复稳定,且基本不受旋转爆震的影响。原因可能包括:一方面,煤油燃料旋转爆震波的传播稳定性低于乙烯;另一方面,煤油燃料的旋转爆震波波头数目少于乙烯,但传播速度与乙烯基本一致,使得煤油燃料旋转爆震波对来流的影响更为强烈,需要更长时间形成稳定流场。其他结果与图4类似,不再赘述。

图 10 8#试验压力结果Fig. 10 Pressure results of test 8#

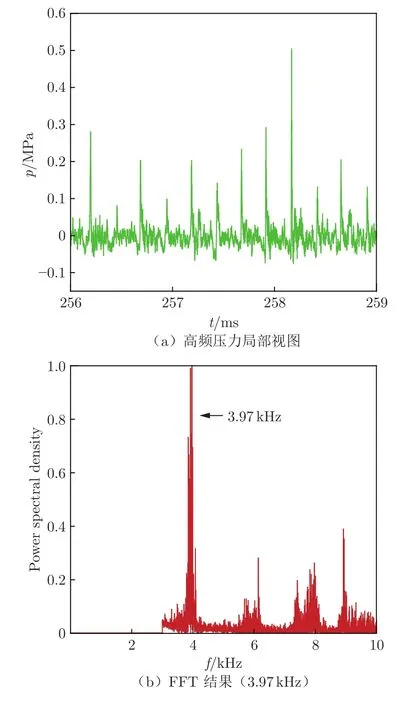

图11(a)为8#试验的高频压力局部放大图,压力具有明显的周期性和脉动特征,判断形成了旋转爆震波。图11(b)为FFT结果,主频为3.97 kHz,判断形成了2个爆震波。采用2.1节的方法进行计算,煤油燃料旋转爆震波的传播速度约为904 m/s。与工况相近、当量比为0.72的4#乙烯旋转爆震试验结果相比,煤油燃料旋转爆震波波头数目减少、传播速度基本一致(略有降低)。

煤油燃料旋转爆震试验图像如图12(a)所示。旋转爆震工作过程中,燃烧室火焰为透明的淡蓝色,尾喷管出口无明显火焰。图12(b)为形成外燃(爆燃)时的图像,尾喷管出口火焰明显长于旋转爆震时尾喷管出口火焰。

图 11 8#试验高频压力结果Fig. 11 High frequency pressure results of test 8#

3 结 论

在模拟飞行马赫数5.0条件下开展了乙烯和常温煤油旋转爆震直连试验,得到如下结论:

1)在乙烯当量比0.43~0.99范围和常温煤油当量比0.7工况下实现了旋转爆震波的稳定传播。旋转爆震工作期间,隔离段入口始终保持为马赫数2.5,未受到旋转爆震的影响。

2)通过高频压力测量,乙烯旋转爆震波传播频率范围为5.32~6.42 kHz,爆震燃烧室平均压力和爆震波平均传播频率均随当量比的增大而线性增大。当量比为0.72时,燃烧室内为3个爆震波头,速度亏损约为46%。

3)随着乙烯当量比增大,爆震波高频压力平均峰值先升高后降低。当量比较高时爆震波高频压力平均峰值降低,可能是爆燃比例相对增大导致的。

图 12 煤油燃料旋转爆震试验图像Fig. 12 Photography of kerosene-fueled test results

4)与隔离段壁面沿程压力相比,旋转爆震燃烧室的壁面压力迅速升高并形成了压力平台。

5)以乙烯相比,煤油为燃料时的旋转爆震波波头数目减少,传播速度基本一致。