基于动量交换的稳态总压畸变模拟方法研究

张晓飞

中国飞行试验研究院,西安 710089

0 引 言

压力畸变发生器可以模拟飞机进气道性能、出口压力流场品质,被用于航空发动机地面试验、高空台试验、飞行试验,以研究进气畸变对发动机压气机的工作稳定性、进气道/发动机相容性等,在航空发动机研制中有重要作用。

国内进行了有关网格式、孔板式、插板式畸变发生器的大量研究,掌握了通过调整网、孔、板形状或位置以模拟生成期望的稳态压力畸变方法,并广泛地应用在发动机研制试验中。李文兰、施网兴等进行了模拟网工作机理、数学模型、设计方法的研究,试验验证表明模拟网具有较高模拟精度。朱爱迪形成了基于畸变图谱的模拟板设计方法,经算例验证具有较好的图谱相似性。张韬等设计了月牙板式可调压力畸变模拟器,用于小型涡扇发动机抗畸变试验,同时研究了扇形板压力畸变模拟器的特性。叶巍等提出了半经验、半数学的模拟板设计方法,该方法简单且能较好地生成期望流场图谱。顾卫群等介绍了中国燃气涡轮研究院的可移动插板式畸变压力发生器的设计与试验。

国外对总压畸变模拟试验技术尤为重视。在动态总压畸变模拟方面,开发了中心锥体移动式、斜板移动式、转静子式等随机频率发生器。在稳态总压畸变模拟方面,早期多采用模拟网、模拟板,结构简单,流场可控性强,重复性好;然而,受其形状与生成流场畸变唯一性的限制,发动机稳态性试验中需要设计制造多个发生器,试验中不断拆除、换装,导致试验成本高、周期长。为克服这些缺点,国外探索了一些新型的总压畸变发生器形式,如空气喷流式、分裂翼式等。

空气喷流式总压畸变发生器是一种生成期望流场畸变的新方法,其通过向逆向主流局部区域喷射二次流造成气流动量交换,从而发生局部压降。美国阿诺德工程发展中心研发了56喷流孔布局的空气喷流式总压畸变发生器,安装于F101-GE-100发动机进口前开展畸变模拟验证试验,结果表明:与模拟网相比,空气喷流式总压畸变发生器生成畸变速度更快、精度更高,是有效的发动机稳定性试验工具。同时,NASA的Lewis中心研发了54喷流孔布局的空气喷流式总压畸变发生器,用于TF30-P-1发动机稳定性试验中,研究了空气射流系统特性及其对发动机性能的影响,确定了发动机失稳边界。此外,印度拉迈亚应用技术大学通过数值仿真与地面试验了4喷流孔布局的空气喷流式总压畸变发生器,验证了动量交换生成总压畸变方法和生成流场的特性,并将发生器优化为24喷流孔布局。

虽然空气喷流式畸变发生器具有畸变模拟范围广、灵活性强的优点,但是考虑到其系统组成复杂、需要高压气源辅助等因素,相对简单的模拟网/板、插板式畸变发生器已能够满足工程使用要求,因此,国内对于空气喷流式畸变发生器认识度不高,研究鲜有开展。本文针对逆向喷射流生成总压畸变这一方法,研究畸变生成工作原理、稳态总压畸变生成控制模型,设计研制空气喷流式总压畸变发生器技术验证机,开展地面畸变生成验证试验。

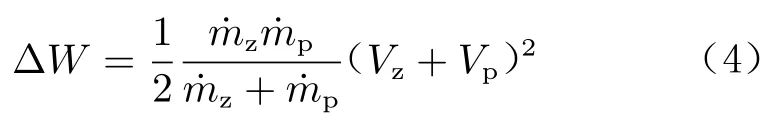

1 局部压力损失

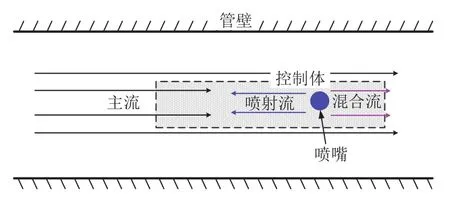

图 1 主流中逆向喷射流Fig. 1 Reverseiet flow in the main stream

当主流与喷射流状态保持不变时,流场可视为一维定常流,采用定压混合模型分析喷射流掺混入主流的过程。取图1所示的控制体,其中:进口为主

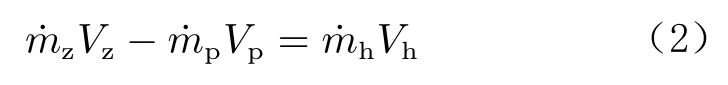

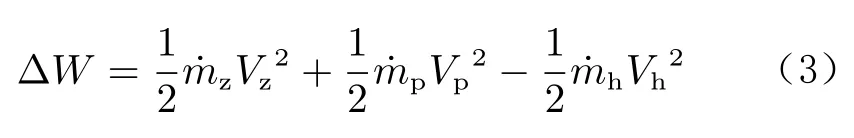

动量守恒方程:

混合前后流体能量损失:

将式(1)(2)代入式(3)整理后得到:

分析表明:主流与逆向喷射流之间存在强烈的动量与能量交换,两股不同流体相互碰撞必然导致机械能损失,造成混合流总压损失,使得喷射流后局部区域压力降低。

2 发生器工作原理

当流道同一横截面上不同空间位置逆向喷射不同状态的气流时,在喷射流后主流横截面上相应位置会产生不同程度的局部压降,造成流场空间压力分布的不均匀,形成稳态总压畸变。

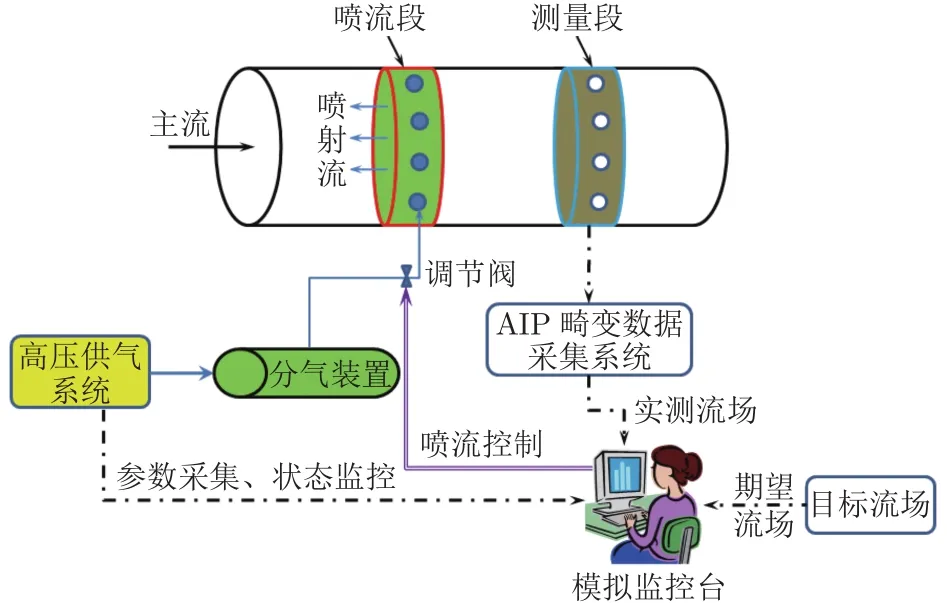

图2为建立的空气喷流式总压畸变发生器工作模型。在发动机进口前的进气流道中分别设置喷流段、测量段,前者位于流道上游。喷流段正对来流方向布置一组与高压气流相通的射流喷孔,喷孔处于同一横截面上不同径向、周向位置。各喷流孔状态由独立的调节阀控制。监控模拟台通过在测量段上加装总压测量耙实时测取当前流场压力,对比判断当前实测流场偏离期望流场的程度,继而控制喷流孔矩阵的调节阀处于不同开度,使主流区不同位置区域喷射不同高压气流,造成局部压降。循环执行“测量→比较→调节”过程,直至当前实测流场与期望流场一致,流场畸变生成成功。

图 2 空气喷流式总压畸变发生器工作原理Fig. 2 The work principle of air jet total pressure distortion generator

与模拟网、模拟板相比,空气喷流式总压畸变发生器的硬件设备保持不动,通过调整发生器的控制参数(喷流孔调节阀状态)产生任意指定构型的总压畸变,从而直接面向流场构型“拔号式”生成总压畸变,提高畸变模拟试验效率,缩短试验周期。

3 畸变生成控制模型

3.1 畸变构型误差评估

一般从强度、构型两方面来描述和评估流场空间的稳态总压畸变。通常,对于强度,采用周向畸变指数定量地反映流场低压相对于整个流场总压的强弱,畸变值越大表示畸变越恶劣;对于构型,则可以用流场压力云图的形式直观形象地反映流场低压区的位置和范围。当任意2个流场的畸变强度相同时,流场构型存在着多种可能性,不能表示2个流场畸变完全相同;反之则不然,当任意2个流场构型完全相同时,其畸变强度必然相同,可以表征2个流场畸变相同。

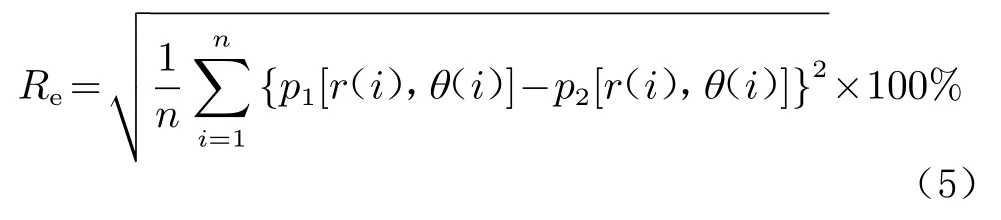

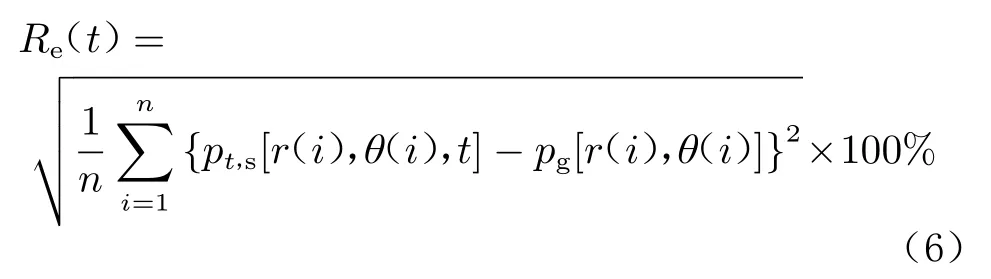

为了衡量和评估2个模拟生成流场与目标流场的相似度或误差,从流场畸变构型出发,基于流场特征点压力定义了如式(5)所示的流场畸变构型误差:

式中: R为流场1与流场2间的畸变构型误差,%;p[r(i),(i)]为流场1特征点处的压力,kPa;p[r(i),(i)]为流场2特征点处压力,kPa,其特征点空间位置与数目与流场1相同;r(i)为流场第i个特征点径向位置;(i)为流场第i个特征点周向位置;n为流场特征点数目,视测量耙方案而定。

3.2 稳态畸变生成控制

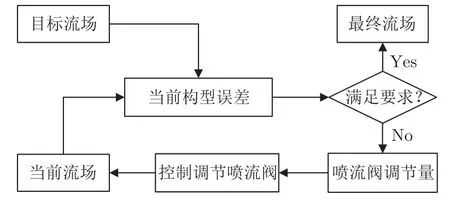

稳态总压畸变生成控制调节是一个循环迭代的过程,直至当前生成流场与期望流场的构型误差达到允许范围内时,畸变生成过程结束。畸变生成过程也可以认为是一个主动寻优过程。

假定模拟试验给定目标流场为p[r(i),(i)],单次调节控制的具体过程如图3所示。

图 3 稳态畸变生成控制模型Fig. 3 The control mode of steady distortion generation

1) 计算当前流场构型误差

测取当前时刻实际流场特征点压力p[r(i),(i),t],与给定目标流场对比,按公式(6)计算确定当前时刻实际流场与目标流场间构型误差R(t):

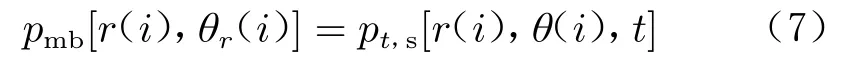

2) 判断过程控制方向

判断当前实际构型误差R(t)与要求构型误差R关系,当R(t)≤R时,则退出控制过程,模拟试验结束,当前实际流场为模拟试验最终生成流场,即:

若R(t)>R,则继续调节喷流孔的调节阀。

3) 确定喷射流矩阵调节阀的调节量

综合当前实际构型误差与要求构型误差的差Δ(j,t),其中1≤j≤mm值、实际流场与期望流场各个射流喷嘴处压力对比结果,通过期望流场喷射流压力小时增大调节阀开度、压力大时减小调节阀开度的方法,按照预设调节规律来确定喷射流矩阵调节阀的调节量, 为喷射流个数。

4) 控制喷射流矩阵调节阀调节流场

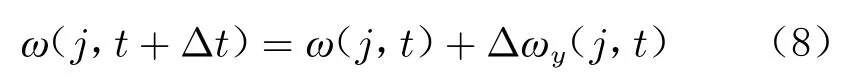

综合喷射流矩阵调节阀当前时刻状态(j,t)、新一轮调节增量Δ(j,t)形成调节阀矩阵下一轮状态指令:

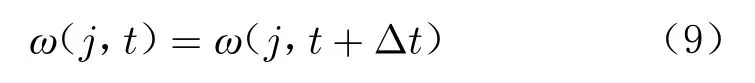

当控制周期到达后,调节阀执行机构执行,更新当前喷射流矩阵调节阀状态:

稳态总压畸变生成过程由上位机控制自动完成,喷射流调节阀的调节规律十分重要。特别是确定当前调节阀调节步长的控制线时,需要按照大误差时粗调、小误差时微调的原则设计,从而实现畸变生成过程中动态控制调节步长,保证畸变生成过程既快速又能达到最终收敛。

4 地面验证平台

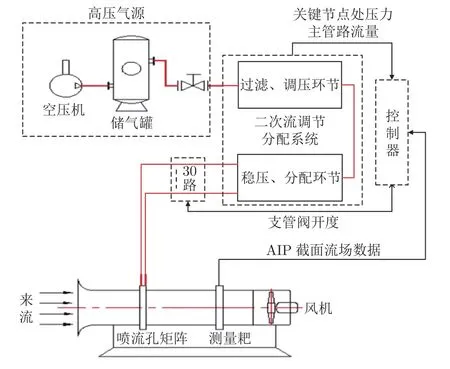

为验证基于动量交换的稳态总压畸变模拟方法,按图2所示的总压畸变发生器工作原理及控制模型,基于现有高压气源设备和轴流风机试验台设计搭建了30喷流孔布局的空气喷流式总压畸变发生器试验平台,设计方案如图4所示。

图 4 总压畸变发生器设计方案示意图Fig. 4 The project of generator designed

平台中的空气喷流式总压畸变发生器主要由喷射流调节分配系统、喷流孔矩阵系统、畸变生成控制系统3部分组成。

喷射流调节分配系统对高压来流进行过滤、调压、分压等处理后供给喷流孔矩阵系统使用,由压力调节阀、过滤器等设备组成。

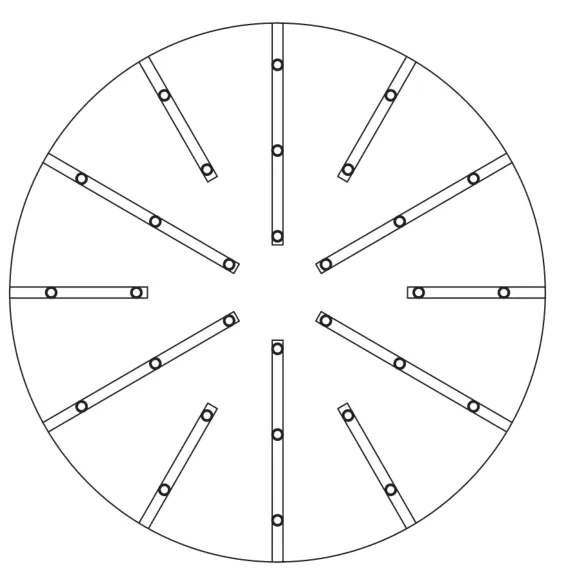

喷流孔矩阵系统按照各喷孔喷流等区域影响、流道截面全覆盖的原则设计,经过CFD仿真优化,喷流孔矩阵分布如图5所示。6支长喷流耙、6支短喷流耙沿周向交叉均匀布置,长耙上布置3个喷流孔、短耙上布置2个喷流孔。

图 5 喷流孔矩阵分布方案Fig. 5 The project of air jet vent distributing

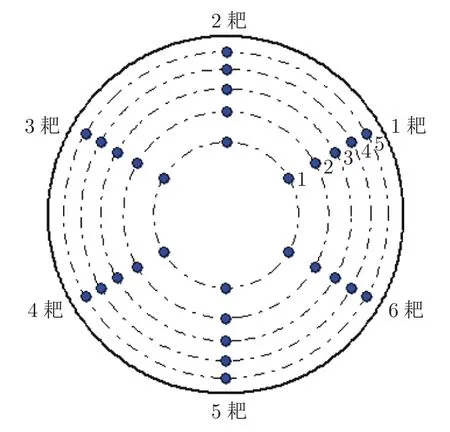

畸变生成控制系统通过对比测量截面实测流场与期望流场的偏差,自动调节各喷流孔喷射流的大小,迭代产生预期流场,并实时记录存储模拟过程。系统包括硬件与软件2个部分,硬件部分由压力测量耙、压力传感器、采集器、电磁阀、控制上位机等组成。软件部分辅助实现流场对比、控制调节、试验控制。图6为测量截面上压力探针分布示意图,同GJB/Z 64《航空涡轮喷气和涡轮风扇发动机进口总压畸变评定指南》的测点布置方案。

图 6 测量截面上压力探针分布示意图Fig. 6 The project of pressure probe distributing at the measuring cross section

空气喷流式畸变发生器与现有高压气源设施、稳定连续供气的轴流式风机试验台联合组建地面畸变模拟验证平台。

5 畸变生成验证

地面试验中分别以某型飞机10°、30°、70°迎角时进气道出口流场作为目标流场。3个流场总压分布差异大,能充分验证空气喷流式畸变发生器的能力。考虑到CFD仿真为空中环境,试验台为地面环境,二者不完全相等,基于试验平台喷射流降压能力,在保持原始流场高低区位置、范围不变的基础上,进行目标流场高低压差同程度转换。这样既保留了原始流场构型,又匹配了当前模拟试验台风机、喷射流的能力。

针对给定目标流场,为了缩短目标流场的模拟时间,提高模拟效率,也为获得最接近目标流场的实测流场,达到最佳的试验效果,在模拟试验中,采用分段模拟试验方法,由大到小地控制模拟过程流场构型误差限制(要求),将上一轮模拟获得发生器的结束状态作为下一轮模拟时发生器的初始状态,直至达到误差最小。

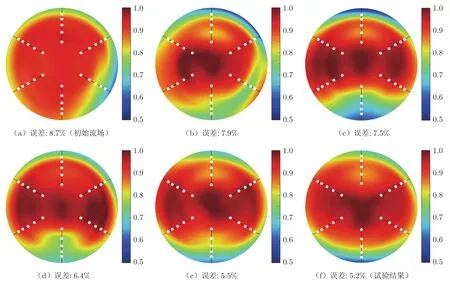

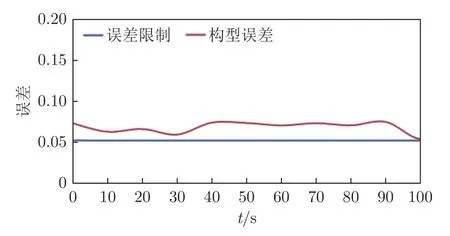

图7按时间先后顺序列出了迎角10°畸变生成过程中初始、中间典型、最终实测流场的压力云图和构型误差,再现了10°迎角流场模拟试验过程,整个模拟试验过程持续约20 min。图7中压力云图采用流场总压和壁面基准的压力差与目标流场转换基准压力之比的无量纲表达方式,不仅与转化后的目标流场表达匹配一致,而且能更清晰地反映流场总压分布变化差异。图7中黑色直线代表测量截面加装测量耙,白色点代表测量耙上的压力探针。图8为试验过程中最后一轮迭代模拟中流场构型误差随时间的变化。

图 7 10°迎角流场生成过程中典型流场Fig. 7 Typical flow field in the process of generating 10 degree angle of attack flow field

综合图7、8可以看出:在稳态总压畸变生成试验过程中,当实际流场压力分布与目标流场压力分布(高低压区位置、范围、程度)差异较大时,当前实际流场畸变构型误差值较大;当其差异较小时,当前实际畸变构型误差较小。随着畸变生成试验的进行,当前实际流场与目标流场之间的构型误差呈现出振荡性减小,构型误差整体趋于减小,由最初的8.7%减小至结束时的5.2%,实际生成流场越来越接近目标流场,整个模拟过程是朝有利方向发展的,最终模拟生成与目标流场最为接近的流场,稳态总压畸变模拟成功。

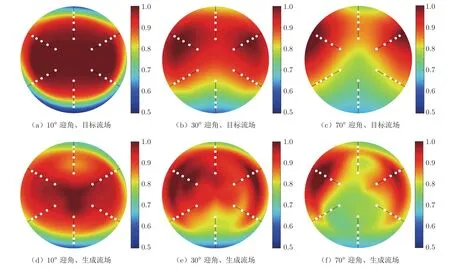

同样,分别开展了30°迎角、70°迎角的流场畸变生成验证试验,畸变生成过程与10°迎角的流场畸变生成过程相类似,均是随着试验进行,实际生成流场逐渐接近目标流场,畸变构型误差减小,最终生成了当前试验平台能力条件下最接近的稳态总压畸变。综合迎角为10°、30°、70°时流场总压畸变生成试验过程,可以看出:畸变构型误差定义及确定方式是合理可行的,其真实反映了2个流场间的差异程度,可以用于评估2个流场的畸变差异;稳态总压畸变生成控制模型与方法合理、可行,畸变生成过程是自动控制的。

图 8 10°迎角流场生成过程中畸变构型误差变化Fig. 8 Variation of distortion configuration error during the formation of 10 degree angle of attack flow field

图9对比了空气喷流式总压畸变发生器模拟生成的迎角为10°、30°和70°时总压畸变流场与目标畸变流场间的差异,试验中最终模拟生成流场的畸变构型误差依次为5.2%、2.7%、3.2%。各生成流场的畸变构型误差表明:试验最终生成总压畸变流场的高低区位置、范围、程度与目标流场一致,流场总压畸变模拟成功;设计的空气喷流式畸变发生器方案能直接面向总压流场构型快速生成不同形式的稳态总压畸变,畸变模拟误差小。

图 9 3种不同迎角时模拟生成与期望流场对比Fig. 9 Comparing simulated with expected flow field in three different degree angle of attack

6 结 论

本文开展了基于动量交换原理生成稳态总压畸变的方法研究,通过设计研制空气喷流式总压畸变发生器、搭建地面试验平台,模拟生成了3个典型构型总压畸变流场。研究表明:基于动量交换机理设计的空气喷流式总压畸变发生器方案、稳态总压畸变生成控制模型及方法是可行的,直接面向流场构型“软调节”控制主流区喷射流位置、大小,“拔号式”地快速模拟生成任意稳态总压畸变,试验成本低,是发动机工作稳定性研究新试验工具,具有重要的工程应用价值。

后续可进一步开展以下研究:1)优化畸变生成控制模型,提高畸变流场模拟效率与效果;2)通过试验研究逆向喷射流对主流的影响特性,为空气喷流式畸变发生器工程化设计与应用提供参考。