铁弹性稀土钽酸盐RETaO4陶瓷的热物理性质研究进展

陈琳,冯晶

昆明理工大学 材料科学与工程学院,昆明 650093

0 引 言

航空发动机、燃气轮机和高超声速飞行器的发动机等装备的极限工作温度是决定燃烧室中燃油利用效率、能量转换效率和飞行器飞行速度等指标的关键因素。工作温度越高,上述指标越好,因此,提高工作温度是相关领域研究工作的重点。

以航空发动机为例,随着其向高推重比、高飞行速度和高燃油效率等方向发展,燃烧室温度不断提高,理论研究表明,当航空发动机推重比达到15~20时,燃烧室火焰温度将达到2000 ℃,远超当前高温镍基合金的极限工作温度(1100 ℃)。为提高合金零部件的工作温度,当前采用的技术方案主要有3种:1)铸造新型高温合金,直接提高其工作温度;2)在合金零件内部设计制造冷却通道,通入冷却气体带走热量;3)在合金表面制备陶瓷热障涂层,提供降温梯度,降低合金表面温度,使其能够在超极限工作温度下长期有效服役。研究显示,热障涂层及相关技术的应用在提高合金工作温度方面产生的效果远远超过合金铸造和冷却通道技术所产生的效果,因此,热障涂层材料已成为相关领域研究的热点之一。

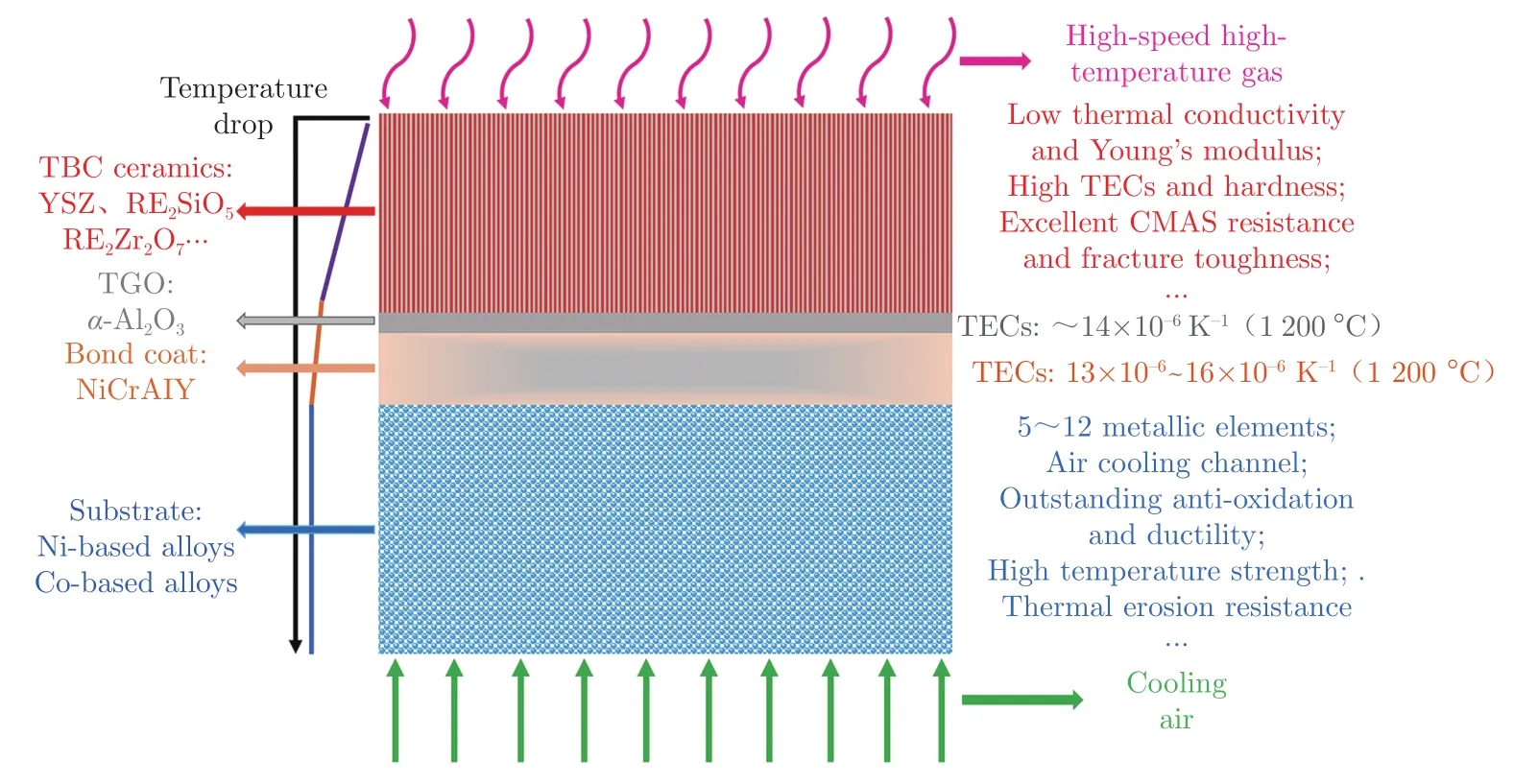

热障涂层体系构成如图1所示,主要包括底层的高温合金基体(Substrate)、中间的黏结层(Bond Coat,BC)和表层的陶瓷层(TBCs)。黏结层的成分主要为镍、钴、铬、铝和钇等元素,在高温环境下长期服役后,黏结层中的铝与氧气反应,会在陶瓷层与黏结层之间生成热生成氧化物(Thermal Grown Oxides,TGO)。黏结层的作用是将陶瓷层与合金基体长期有效结合,具有高热膨胀系数(13×10~16×10K,1200 ℃)的特性。为了降低黏结层与陶瓷层之间由于热膨胀系数失配而产生的热应力,要求陶瓷层具有与黏结层匹配/相近的热膨胀系数。陶瓷层的主要作用是为合金基体隔热降温,需具备低热导率的特性;作为材料体系中的最外层,抵抗外来和内部高速粒子冲击,还需具备高硬度和高断裂韧性;同时,较低的杨氏模量有利于提高陶瓷层的应变容忍度,而热生成氧化物(氧化铝)的存在则要求陶瓷层在高温下具有优异的氧化铝化学相容性。此外,采用大气等离子喷涂(Air Plasma Spray,APS)方式制备的陶瓷层具有一定的孔隙率,能够有效降低材料热导率,提供更为优异的隔热效果;而长期服役后陶瓷层气孔收缩,将导致热导率增大,因此,陶瓷层材料还应具备抗烧结的特性。由于火山喷发和沙尘暴等原因,大气中含有一定量的氧化钙(CaO)、氧化镁(MgO)、氧化铝(AlO)和氧化硅(SiO),在高温环境下,上述氧化物(CMAS)将腐蚀陶瓷层,导致陶瓷层材料失效,因此,寻找抗高温CMAS腐蚀的陶瓷层材料也是当前的研究重点之一。

图 1 热障涂层体系构成示意图[11]Fig. 1 Sketch of thermal barrier coatings system[11]

由此可见,陶瓷层材料应具有高热膨胀系数、低热导率、高硬度、高断裂韧性、低杨氏模量、抗烧结、抗高温CMAS腐蚀以及与氧化铝具有一定的化学相容性等性能,才能够在高温下长期有效服役,为合金基体提供优异的隔热防护效果。

本文将对当前研究与应用较多的氧化钇稳定氧化锆(YSZ)、稀土锆酸盐(REZrO)、稀土磷酸盐(REPO)、稀土铝酸盐(RE–Al–O)、铈酸镧(LaCeO)、稀土硅酸盐(RESiO和RESiO)以及稀土钽酸盐/铌酸盐(RETaO、RETaO、RETaO;RENbO、RENbO)等陶瓷层材料的热物理性质进行总结归纳,并着重介绍铁弹性稀土钽酸盐RETaO陶瓷的热物理性质研究进展。

利用Y取代Zr,使亚稳态四方相(t′)结构的氧化锆能在室温下稳定存在,利用氧化锆陶瓷的铁弹性相变增韧机制,使其在室温下具有高断裂韧性,这是YSZ能够作为陶瓷层材料应用的关键。在Y取代Zr的过程中,为保持电荷平衡,在晶格中引入一定量的氧空位,从而有效散射声子,降低热导率,提高YSZ的降温隔热效果。因此,YSZ具有较低热导率(2.5~3.2 W·m·K,25~1000 ℃)、高热膨胀系数(10×10K,1200 ℃)、高断裂韧性(3.5 MPa·m)和高硬度(12~14 GPa)等特性,这也是YSZ作为陶瓷层材料被广泛应用的原因。但是,YSZ作为陶瓷层材料应用时也存在明显问题,主要包括以下5个方面:

1)YSZ能在室温下以亚稳态四方相(t)结构存在并产生优异的韧性,当温度达到1200 ℃时,t相的YSZ发生相变,分解为四方相(t)和立方相(c);而在冷却过程中,c相向单斜相(m)发生转变,相变过程中产生3%~5%的体积差,使得材料内部产生巨大的应力,导致涂层失效。因此,YSZ的工作温度应低于1200 ℃。

2)YSZ烧结速率较高,在高温服役过程中,YSZ涂层发生烧结,气孔和裂纹收缩,导致涂层致密化、热导率增大,隔热防护效果减弱。

3)YSZ为半透明陶瓷,在高温环境下抗热辐射性能差,热量以辐射方式通过涂层,使合金基体表面温度升高。

4)YSZ抗高温CMAS腐蚀性能差。与CMAS接触时,Y从晶格中扩散至界面与CMAS反应,导致YSZ无法以亚稳态四方相稳定存在。

5)YSZ在高温下氧透过率高,使得黏结层表面的热生成氧化物层生长过快。

针对YSZ作为陶瓷层材料应用时存在的问题,研究者尝试了多种方式优化YSZ的热物理性质,以期在更高工作温度下应用并提供更为优异的隔热防护效果。考虑到稀土元素性能的相似性,研究者利用YbO、GdO和ScO等一种或多种稀土氧化物取代YO作为稳定剂,得到不同种类和不同质量分数的稀土元素稳定氧化锆材料的热物理性质。研究结果显示,稀土氧化物的最优质量分数为6%~8%:质量分数较低时,晶格中氧空位不足、热导率较高;质量分数较高时,晶格中氧空位较多,易形成纳米级氧空位团簇,不利于散射声子、降低热导率。利用MgO、CaO、TaO、NbO、HfO和稀土氧化物等一种或多种氧化物对YSZ的性能进行协同优化,其中,利用相同摩尔分数的TaO和REO或NbO和REO对氧化锆进行优化,可以获得热导率极低的陶瓷材料,这是由于以相同摩尔分数的Ta或Nb配合RE在稳定晶格的同时不会引入氧空位,置换和被置换原子之间的原子质量差和离子半径差亦能有效散射声子、降低热导率。此外,利用Hf取代Zr形成氧化钇稳定ZrHfO的陶瓷材料也具有优异的综合热物理性质。上述方式能够达到降低热导率、提高热膨胀系数、改善抗高温CMAS腐蚀性能和抗烧结性能等目的,但是对于YSZ工作温度低的问题,迄今尚未找到有效解决方案,寻找新型材料取代YSZ势在必行。

根据Clarke等提出的低热导率氧化物陶瓷晶体结构特点可知,具有点缺陷摩尔分数高、晶体结构复杂、化学键结合强度各向异性强以及晶胞质量大等特点的材料很可能具有极低的热导率。萤石型结构氧化物的晶体结构原型为AO(AO),当其中2个A被2个B取代,或者4个A被2个A和2个B取代时,为了维持晶体结构的电中性,将产生1/8的氧空位,形成ABO型结构的氧化物。高摩尔分数的氧空位(12.5%)晶格点缺陷能够有效散射声子、降低热导率,因此,此类氧化物陶瓷材料被广泛作为陶瓷层材料进行研究。当前研究较多的萤石型(ABO)氧化物陶瓷主要有稀土锆酸盐(REZrO)、铈酸镧(LaCeO)、稀土铪酸盐(REHfO)和稀土锡酸盐(RESnO)等材料。

稀土锆酸盐陶瓷具有低热导率(1.1~2.0 W·m·K,25~1000 ℃)、较高的热膨胀系数(~9.0×10K,1200 ℃)、高硬度(12 GPa)、高熔点(>2000 ℃)和优异的高温相稳定性(1500 ℃内无相变)等特性,采用一定方法还可进一步优化其性能。稀土铪酸盐和稀土锡酸盐的热物理性质与稀土锆酸盐类似,均具有较高的热膨胀系数和较低的热导率,但是存在断裂韧性不足及杨氏模量高的缺点,限制了它们作为陶瓷层材料应用的可行性。然而,稀土锆酸盐无法取代YSZ作为陶瓷层材料使用,这是由于其断裂韧性差(~1.0 MPa·m),在高温服役环境下易产生裂纹甚至开裂剥落。铈酸镧陶瓷的热导率仅为1.0 W·m·K(1000 ℃),同时具有极高的热膨胀系数(~12×10K,1200 ℃),能够有效缓解陶瓷层与黏结层之间的热膨胀系数失配问题。铈酸镧陶瓷的缺点在于:在降温过程中,Ce→Ce的价态转变会导致材料热收缩,产生巨大的热应力,致使涂层失效,因而无法作为陶瓷层材料使用。

除上述几种萤石型结构氧化物陶瓷之外,被作为陶瓷层材料研究的萤石型结构氧化物陶瓷还有RETaO和RENbO,它们的晶格可以视为AO中4个A被3个RE和1个Ta或Nb取代,形成ABO型结构。研究结果表明:RETaO和RENbO陶瓷具有低热导率(1.0~2.0 W·m·K,25~1000 ℃)、高热膨胀系数(9.0~11.5×10K,1200 ℃)、高硬度(6~12 GPa)、优异的高温相稳定性和较高的断裂韧性(0.6~2.6 MPa·m)等特性,可对其做进一步研究,推动其作为热障涂层材料的应用。

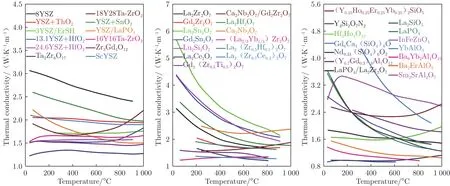

研究较多的陶瓷层材料还有稀土铝酸盐(REAlO、REAlO和REAlO等)、稀土硅酸盐(RESiO和RESiO)、稀土磷酸盐(REPO)和钙钛矿结构(ABO)氧化物等,其中许多材料具有低热导率、高热膨胀系数、高硬度和优异的高温相稳定性等特点,符合陶瓷层材料的部分性能要求,如表1和图2所示。表中:k为理论极限热导率,k为测试得到的热导率,为热膨胀系数,E为杨氏模量。

表 1 不同氧化物陶瓷热障涂层材料的特性[3, 9-10, 12-18, 24-41]Table 1 Thermo-physical properties of various oxide ceramic TBCs [3, 9-10, 12-18, 24-41]

图 2 不同热障涂层材料的热导率随温度变化情况[3, 9-10, 12-18, 24-49]Fig. 2 Thermal conductivity temperature dependence of various TBCs materials [3, 9-10, 12-18, 24-49]

对于上述材料,目前亟待解决的问题是断裂韧性较差,在服役过程中易产生裂纹而剥落失效,而YSZ的高断裂韧性来源于其独特的铁弹性相变增韧。除研究新型材料取代YSZ之外,研究者还对纳米尺寸的YSZ和其他材料进行了研究。晶粒尺寸达到纳米级别的陶瓷材料各项热物理性质(如断裂韧性和热膨胀系数)得到了有效强化,且能够利用纳米尺寸的晶界散射声子、降低热导率。热力学平衡原理表明:在高温环境下,纳米材料晶粒长大,无法保持其优异的热物理性质。因此,纳米材料无法作为陶瓷层材料应用于高温环境。此外,双层结构的陶瓷层也得到了广泛研究。例如,在YSZ涂层表面制备一层低热导率的稀土锆酸盐陶瓷涂层,能够将YSZ的高断裂韧性和稀土锆酸盐材料的低热导率有效结合起来;也有研究人员制备了LaPO/LaZrO和REAlO/LaZrO复合陶瓷,对材料的热物理性质进行了优化。上述研究为解决当前热障涂层材料存在的问题提供了参考方案,但问题远未得到解决。当前的研究进展显示,下一代超高温陶瓷层材料除需具有高工作温度(>1200 ℃)、低热导率、高热膨胀系数和优异的高温相稳定性外,最重要的是需要具有与YSZ类似的铁弹性增韧特点。

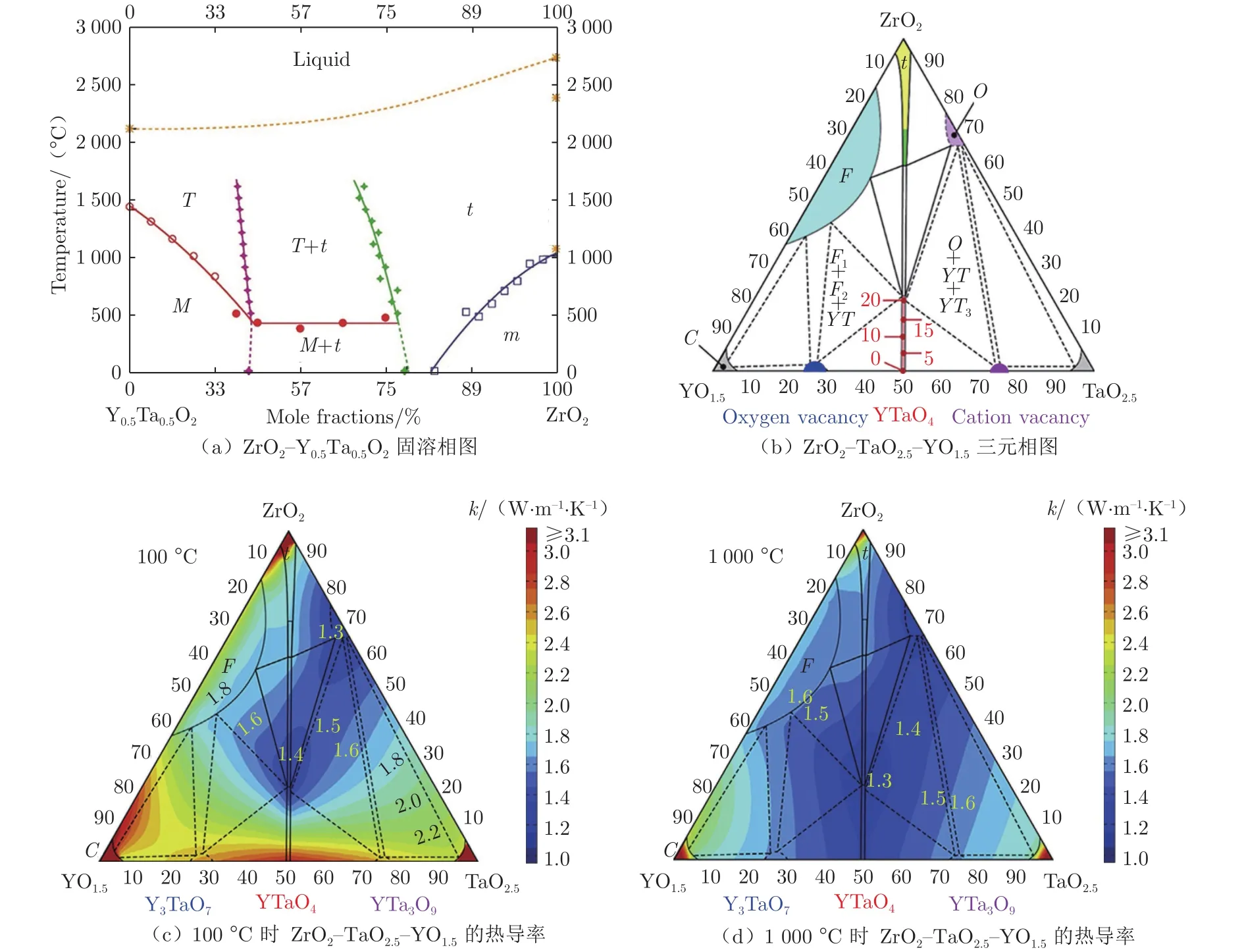

根据YSZ的相变和晶体结构特点,Clarke和Levi联合提出铁弹性钽酸钇(YTaO)陶瓷是潜在的下一代超高温热障涂层材料,其工作温度可达1600 ℃。研究结果显示:YTaO陶瓷在高温下的稳定相为四方相(t),室温下的稳定相为单斜相(m),而在降温过程中发生铁弹性t–m相变并形成类似孪晶的铁弹畴,相变温度约为1430 ℃。基于氧化锆合金化效应,在YTaO晶格中引入Zr,可形成YTaZrO的固溶体,同时降低材料的热导率和相变温度。ZrO–YTaO和ZrO–TaO–YO的相图分别如图3(a)和(b)所示。

在YTaO中能够固溶的ZrO摩尔分数最大为28,当ZrO摩尔分数进一步增大,将形成单斜相的YTaZrZrO和四方相的YO–TaO稳定氧化锆。图3(c)和(d)显示低温(100 ℃)和高温下(1000 ℃)YTaO的热导率分别为3.0和1.5 W·m·K,摩尔分数为20的ZrO合金化YTaO的高温热导率约为1.3 W·m·K,明显低于YSZ陶瓷材料,表明其具有优异的隔热防护效果。与YSZ相比,YTaO的最大优点在于其铁弹性相变过程中产生的体积差极小,可以忽略不计,升温过程中发生的t–m相变并不会产生巨大的体积差而导致涂层失效。在室温下,铁弹畴的存在能够有效偏转裂纹吸收断裂能,提高材料的断裂韧性;而在高温(>1430 ℃)下,非扩散性的铁弹性相变增韧将产生高断裂韧性,这是YTaO作为下一代超高温陶瓷层材料被研究和应用的关键。在外应力作用下,铁弹体应变的变化具有滞后现象,应力与应变呈现非线性关系,因此在外力作用时铁弹体展示出类似于铁电体电滞回线的力滞回线。根据稀土元素性质的相似性,其他稀土元素形成的RETaO可能也具有铁弹性相变增韧机制;同时,YTaO的晶体符合低热导率氧化物陶瓷的结构特点,因此,有必要对稀土钽酸盐RETaO的热物理性质、结构特点及其作为陶瓷层材料应用的可行性进行研究。

下文对铁弹性稀土钽酸盐RETaO(RE=Sc,Y,Nd,Sm,Eu,Gd,Dy,Ho,Er,Yb,Lu)陶瓷的晶体结构、显微组织、硬度、杨氏模量、声速、热膨胀系数、热导率和热容等关键热物理性质进行总结和归纳,并讨论等价/非等价离子置换、合金化效应和晶体结构调控等不同优化方式对其性质的影响。

图 3 ZrO2-TaO2.5-YO1.5相图及其热导率[53-58]Fig. 3 Phase diagram and thermal conductivity of ZrO2-TaO2.5-YO1.5 system [53-58]

1 结构特点

1.1 晶体结构

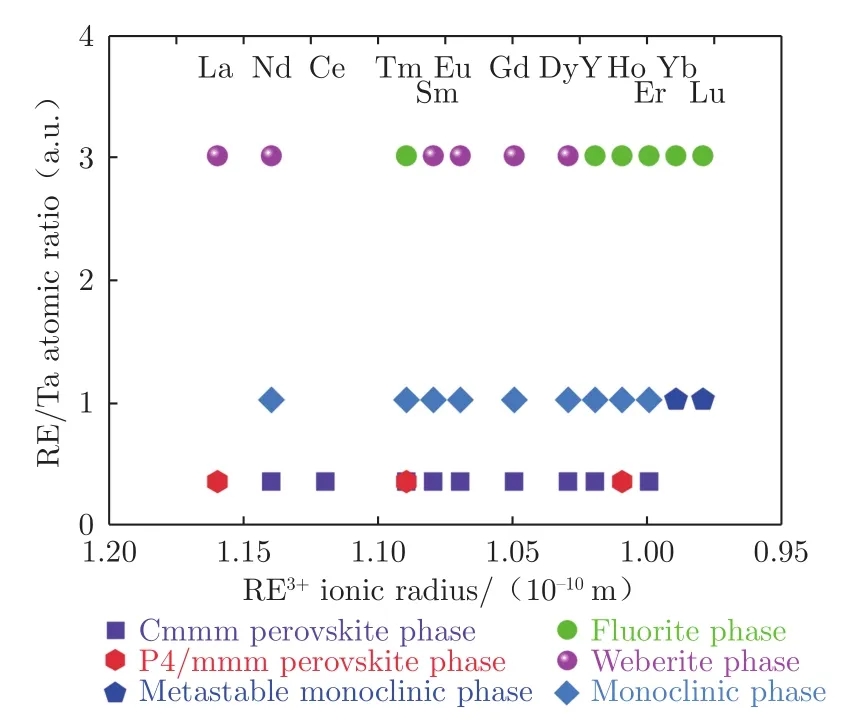

图3(b)~(d)显示,随着Y和钽原子比例的变化,可获得3种不同类型的钽酸钇陶瓷材料,分别为YTaO、YTaO和YTaO,且YTaO、YTaO与YTaO类似,都具有极低的热导率,由此可推测这3类钽酸盐材料均为潜在的低热导率热障涂层材料。根据稀土元素性质的相似性,研究者对RETaO、RETaO和RETaO这3类稀土钽酸盐陶瓷的结构和热物理性质进行了研究,其结构随稀土离子半径、稀土与钽元素比例的变化情况如图4所示。随着稀土离子半径的减小,RETaO的晶体结构发生由冰镁晶石型结构向萤石型结构的有序–无序转变。RETaO均为缺陷钙钛矿结构。文献[47]详尽阐述了RETaO和RETaO陶瓷的结构和性能,本文不再赘述。

图 4 不同稀土钽酸盐的晶体结构随稀土离子半径、稀土与钽元素比例的变化Fig. 4 Variation trends of crystal structures of different tantalates along with the change of RE3+ ionic radius and RE/Ta ratio

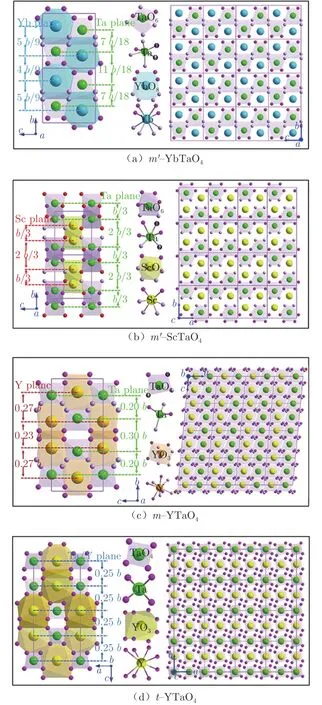

在室温下,RETaO(RE=Sc,Y,Nd,Sm,Eu,Gd,Dy,Ho,Er,Yb,Lu)均以单斜相形式存在。其中,RETaO(RE=Y,Nd,Sm,Eu,Gd,Dy,Ho,Er)是具有铁弹性相变的单斜相,空间群为I2(5);RETaO(RE= Sc,Yb,Lu)则为亚稳态单斜相,其中ScTaO的空间群为P2/c,RETaO(RE=Yb,Lu)的空间群为P2/a,此类材料中不存在铁弹性相变。稀土钽酸盐RETaO陶瓷在室温下的晶体结构如图5所示。

图 5 RETaO4陶瓷的晶体结构[10, 40, 59]Fig. 5 Crystal structures of RETaO4 ceramics [10, 40, 59]

在RETaO(RE=Yb,Lu)的晶格中,钽原子与6个氧原子配位形成扭曲的[TaO]八面体,而稀土原子与8个氧原子配位形成不规则的[REO]多面体。在ScTaO的晶格中,钪原子和钽原子都是与6个氧原子配位形成[ScO]和[TaO]八面体,这表明亚稳态单斜相的ScTaO的晶体结构与RETaO(RE=Yb,Lu)具有明显差别,这可能导致其热物理性质的差异。同时,ScTaO的晶体结构与RETaO(RE=Yb,Lu)具有一定相似性,主要表现在:1)在这两种晶格中,稀土与钽原子并不处于同一原子面,同时具有不同的周期性;2)晶格中的[TaO]八面体通过氧原子相互连接,这可能有利于提高晶格中原子的稳定性,从而抑制其移动和相变的发生,这与铁弹性RETaO陶瓷的晶体结构存在明显差别。

室温下的铁弹性RETaO陶瓷晶体结构如图5(c)所示。其中,稀土和钽原子具有不同的周期性,位于不同的原子平面;稀土原子与8个氧原子配位形成[REO]多面体,这与亚稳态单斜相结构的情况类似;钽原子与4个氧原子配位形成扭曲的[TaO]四面体,在晶格中各个[TaO]四面体相互独立,没有直接连接,这有利于提高原子的移动性进而发生相变。随着温度的升高,铁弹性RETaO陶瓷将发生m–t相变,在高温下以四方相的晶体结构存在,如图5(d)所示。在四方相的稀土钽酸盐中,稀土和钽原子位于同一个原子面,且具有相同的周期性,同时钽原子与4个氧原子配位形成规则的[TaO]四面体,其扭曲程度小于单斜相和亚稳态单斜相的RETaO陶瓷。由此可见,RETaO中四方相的晶体结构比单斜相具有更高的对称性。根据多面体中化学键的长度可以计算得到晶格畸变程度,通过XRD(X射线衍射)精修可以得到室温下单斜相和亚稳态单斜相稀土钽酸盐RETaO陶瓷的化学键长度,从而计算[TaO]多面体的畸变程度。随着稀土离子半径和晶体结构的变化,RETaO晶格中的[TaO]多面体畸变程度没有明显规律(见表2)。稀土钽酸盐RETaO陶瓷晶格中没有氧空位、阳离子空位和间隙离子等点缺陷的存在,但是具有不同类型的化学键(Ta—O键为共价键,RE—O键为离子键)、扭曲的多面体结构和晶胞质量大等特点,符合低热导率氧化物的晶体结构特点。

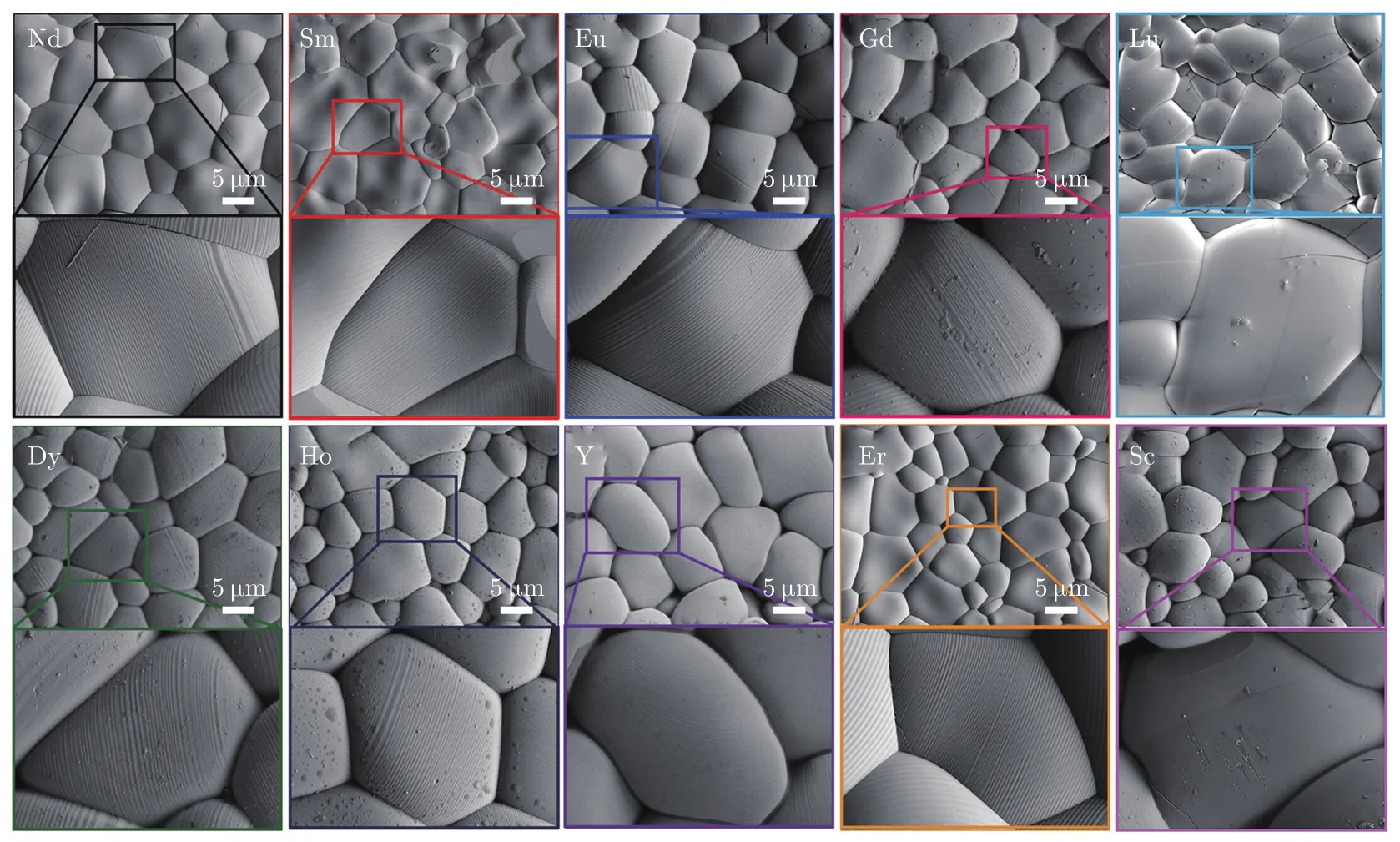

1.2 显微组织

采用高温固相法制备得到的铁弹性RETaO(RE=Y,Nd,Sm,Eu,Gd,Dy,Ho,Er)陶瓷的晶粒形貌如图6所示。可以看到:大部分晶粒的尺寸小于20 μm,各晶粒之间紧密结合;放大单个晶粒,可以看到晶粒表面存在铁弹畴,而不同晶粒中铁弹畴的取向则是不同的。铁弹畴的存在是由于在高温冷却过程中由t相向m相发生非扩散型铁弹性相变,相变过程中,原子不发生明显移动(移动距离小于原子间距),而是通过原子的微小转动完成相变,因此在晶粒中形成类孪晶结构的铁弹畴。亚稳态单斜相(m)RETaO(RE=Sc,Yb,Lu)陶瓷的晶粒尺寸与单斜相的相近,而在其晶粒表面未发现铁弹畴的存在,这是由于其在降温及升温过程中均未经历铁弹性t–m相变。通过氧化锆合金化,可以有效降低YTaO的铁弹性相变温度,而当氧化锆含量超过其在YTaO中的固溶极限时(摩尔分数28),将在室温下形成由m相ZrO–YTaO固溶体和t相YO–TaO稳定ZrO的双相陶瓷材料,第二相的存在将会抑制晶粒长大,导致两相陶瓷具有比RETaO更小的晶粒尺寸。此外,还可以用过高分辨投射显微镜对RETaO陶瓷的铁弹畴进行更细微的观察,如图7所示。

表 2 稀土钽酸盐RETaO4陶瓷晶格多面体中RE—O和Ta—O化学键键长及畸变程度随稀土元素种类和晶体结构类型的变化[40, 59]Table 2 The variation trend of RE—O and Ta—O chemical bond lengths and distortion degree of polyhedrons in conjunction with the change of RE elements and crystal structures of RETaO4 ceramics [40, 59]

图7(a)显示,YTaO的晶粒可以视为由一层一层的铁弹畴构成,在同一个晶粒中,所有铁弹畴具有相同的取向,但是不同的铁弹畴可以具有不同的宽度,大部分铁弹畴的宽度为20~50 nm,而在亚稳态单斜相的YbTaO晶粒中则没有发现铁弹畴的存在。相邻铁弹畴类似于孪晶结构,这是由于t–m相变过程是由原子通过一定角度的短距离偏转完成而没有进行长距离移动,这就导致相邻铁弹畴之间的原子排列具有一定的位向关系。铁弹畴的存在有利于降低相变过程中所需要的能量,同时能够偏转材料开裂过程中产生的裂纹并吸收断裂能,从而提高材料的断裂韧性。

2 力学性质

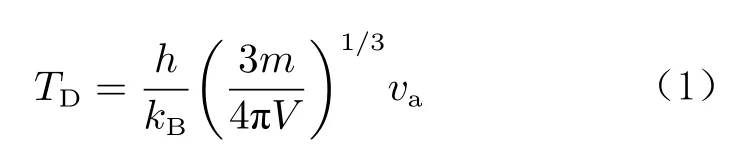

材料的力学性质(如硬度、断裂韧性、杨氏模量和声速)受到化学键结合强度和显微组织结构的影响,而化学键结合强度可以通过杨氏模量和德拜温度进行表征。化学键结合强度与材料的杨氏模量和德拜温度成正比。杨氏模量可通过超声反射法或者纳米压痕测试直接得到,而德拜温度T可通过下式计算得到:

图 6 RETaO4陶瓷的显微组织及铁弹畴[40, 59]Fig. 6 Microstructures and ferroelastic domain structures of RETaO4 ceramics [40, 59]

图 7 YTaO4和YbTaO4显微组织[60]Fig. 7 The typical microstructures of YTaO4 and YbTaO4 observed by TEM[60]

式中:h为普朗克常数,k为波尔茨曼常数,m为晶胞质量,V为晶胞体积,v为平均声速。

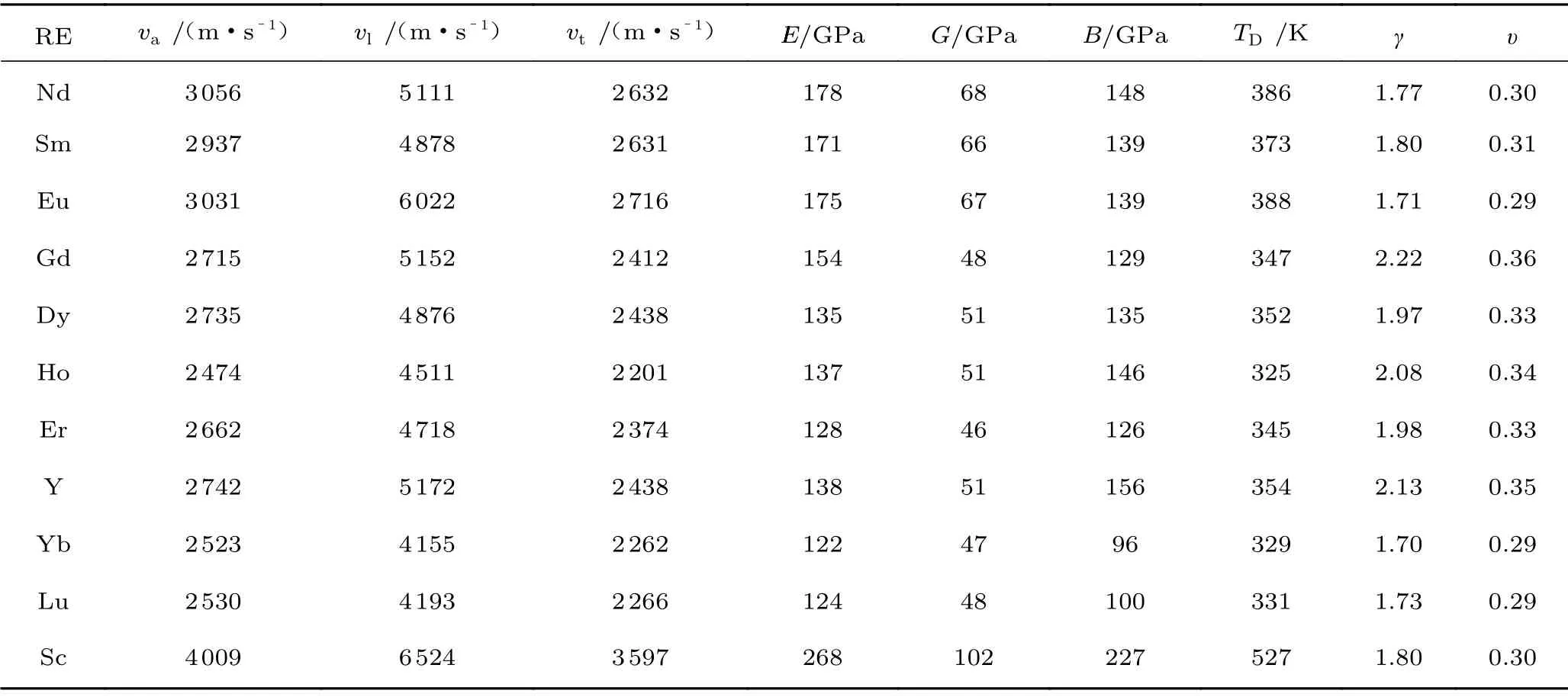

稀 土 钽 酸 盐RETaO(RE=Nd,Sm,Eu,Gd,Dy,Ho,Er,Y,Yb,Lu,Sc)陶瓷的平均声速v、纵波声速v、横波声速v、杨氏模量E、剪切模量G、体模量B、德拜温度T、格林奈森常数和泊松比如表3所示。

如图8所示,稀土钽酸盐RETaO陶瓷的平均声速为2400~4010 m/s,杨氏模量为120~270 GPa,德拜温度为320~530 K。除ScTaO之外,其他材料的声速、模量和德拜温度随稀土离子半径的变化不明显,这是由于Sc具有最小的离子半径因而具有最强的化学键结合强度所导致的。通常情况下,化学键结合强度随着化学键长度减小而增大,因此,镧系稀土元素形成的同一体系、具有相同晶体结构的化合物材料硬度和杨氏模量通常随稀土离子半径减小而增大,而RETaO陶瓷(除ScTaO之外)的杨氏模量随稀土离子半径的减小而略微减小,这是晶体结构变化引发的化学键结合强度改变所导致的。

表 3 实验测得的稀土钽酸盐RETaO4陶瓷的力学性质[40, 59]Table 3 Mechanical properties of RETaO4 obtained via experiments [40, 59]

图 8 RETaO4的力学性质随稀土元素变化趋势Fig. 8 The variations of mechanical properties of RETaO4 ceramics

基于第一性原理对m–YTaO和m–YbTaO的力学常数进行计算发现(图9):具有相近稀土离子半径、不同晶体结构的这两个材料中,m–YTaO具有比m–YbTaO更强的化学键结合强度,因而YTaO具有更高的杨氏模量、声速和德拜温度。在绝缘体中,热量通过晶格振动(即声子)进行传播,传播速度与声速成正比。RETaO(RE=Y,Nd,Sm,Eu,Gd,Dy,Ho,Er,Yb,Lu)具有较低的声速,这表明其可能具有较低的热导率。同时,Slack的研究表明材料的晶格热导率与平均声速的立方成正比,因此较低的平均声速有利于降低热导率。YSZ和稀土锆酸盐陶瓷的杨氏模量为200~250 GPa,而RETaO(RE=Y,Nd,Sm,Eu,Gd,Dy,Ho,Er,Yb,Lu)的杨氏模量明显低于上述两种材料,较低的杨氏模量有利于提高陶瓷层材料的变形容忍度,从而延长服役寿命。

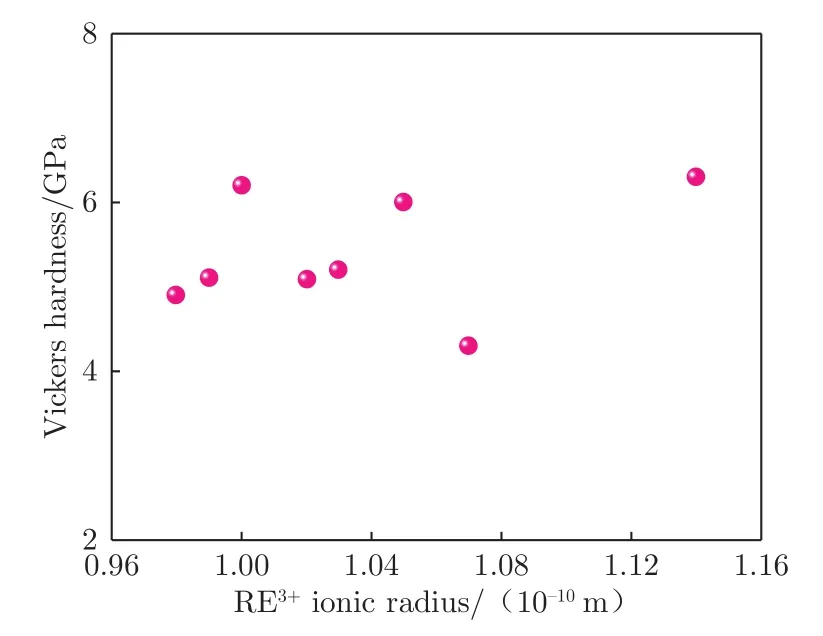

压痕法测得的稀土钽酸盐RETaO(RE=Y,Nd,Eu,Gd,Dy,Ho,Er,Yb,Lu)陶瓷的硬度值为4.9~6.3 GPa;目前暂无ScTaO的硬度值数据,但根据其杨氏模量可推测约为12 GPa,这是更强的化学键结合强度导致的结果。根据Hall-Petch定律(H=H+c/a,c为常数,a为平均晶粒尺寸,H为维氏硬度,H为原始维氏硬度),材料的硬度随晶粒的减小而增大(细晶强化)。图6显示RETaO陶瓷具有类似的晶粒形貌和晶粒尺寸,但此类材料的硬度并非由晶粒尺寸控制。图10显示RETaO陶瓷的硬度随稀土离子半径的减小没有明显变化,硬度集中在4.0~6.5 GPa,这是其杨氏模量差别较小所导致的。YSZ和稀土锆酸盐陶瓷的硬度通常为9~14 GPa,硬度越高,材料越易硬脆,因此RETaO陶瓷较低的硬度有利于抑制裂纹的产生。压痕法测试得到的RETaO陶瓷的裂纹较小,难以通过直接计算得到材料的断裂韧性,但是这也从侧面说明了RETaO陶瓷中铁弹畴的存在能够有效阻碍裂纹的产生和延伸,从而提高其断裂韧性。研究者通过三点弯曲的方式测得不同含量ZrO合金化YTaO陶瓷的 断 裂 韧性 为2.3~2.6 MPa·m,明显高 于RENbO等材料(0.4~1.6 MPa·m),从而有力证明了RETaO4高断裂韧性的性能特点。

图 9 m-YTaO4和m′-YbTaO4中不同类型化学键强度计算结果[60]Fig. 9 The bonding strength of m-YTaO4 and m′-YbTaO4 obtained by calculation [60]

图 10 RETaO4的硬度随稀土离子半径的变化趋势Fig. 10 Variation trend of hardness along with the change of RE3+ionic of RETaO4 ceramics

3 热学性质

3.1 热膨胀系数

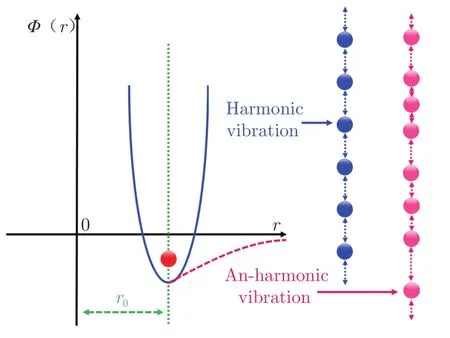

在加热升温过程中,材料晶格中的原子偏离平衡位置发生振动。晶格中的原子振动包括简谐性振动和非简谐性振动,如图11所示。原子的简谐性振动是指在平衡位置附近做有规律的周期性运动而无能量消耗,这是一种理想状态,在现实中难以实现。通常情况下,晶格中的原子偏离其平衡位置做非简谐性振动,振动过程中伴随能量消耗以及材料的膨胀或收缩。晶体结构的热膨胀或收缩受到晶格非简谐性振动、化学键结合强度和晶体结构类型等因素的影响,并且相变通常导致热膨胀系数的剧变。

图 11 晶格中的原子简谐性和非简谐性振动示意图Fig. 11 The anharmonic and harmonic atom vibrations in the lattice

从图12(a)可以看到,RETaO陶瓷的热膨胀率(ΔL/L,ΔL为试样变形量,L为试样原始长度)在200~1200 ℃范围内随着温度的升高而增大,且在测试温度范围内所有试样的热膨胀率斜率保持不变,证明RETaO体系的钽酸盐陶瓷材料具有优异的高温相稳定性,无相变的发生。Clarke等的研究结果表明,铁弹性RETaO的相变温度为1300~1500 ℃,且t–m相变过程的体积差极小,可以忽略不计,因此RETaO的工作温度将远远超过当前的YSZ。图12(b)显示RETaO陶瓷的热膨胀系数随着温度的升高而增大,1200 ℃时的热膨胀系数为5.0×10~10.7×10K,其中亚稳态单斜相RETaO(RE=Sc,Yb,Lu)的热膨胀系数(TECs: 5.0×10~7.6×10K)明显低于单斜相RETaO(RE=Nd,Sm,Eu,Gd,Dy,Ho,Er,Y),这是单斜相材料具有更强烈的非简谐性振动所导致的。

材料的非简谐性振动可以格林奈森常数表征。表3显示单斜相RETaO的格林奈森常数(1.77~2.22)大于亚稳态单斜相RETaO(1.70~1.80)。陶瓷层材料需具有与黏结层相近的热膨胀系数,因此RETaO(RE=Sc,Yb,Lu)不适合作为热障涂层体系中的陶瓷层材料使用。与YSZ和稀土锆酸盐陶瓷相比,RETaO(RE=Nd,Sm,Eu,Gd,Dy,Ho,Er,Y)具有更高的热膨胀系数(9.5×10~10.7×10K)和优异的高温相稳定性。

图 12 RETaO4陶瓷的热膨胀行为Fig. 12 Thermal expansion performance of RETaO4 ceramics

3.2 热导率

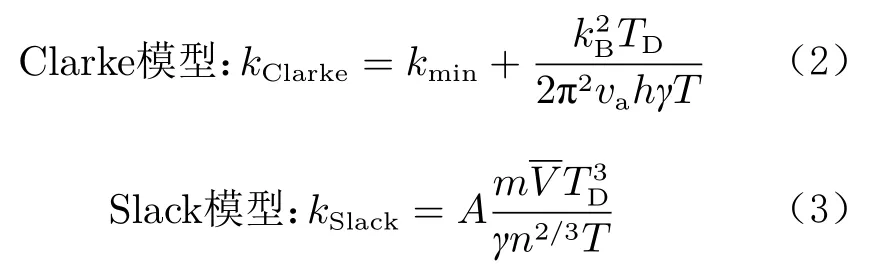

热导率的大小是衡量陶瓷层材料隔热防护性能的关键指标。理论预测当前YSZ材料的热导率每降低50%,隔热梯度增加50 ℃。降低热导率是当前陶瓷层材料的研究热点之一。在研究过程中,可以通过理论计算和实验测试的方法获得材料热导率及其随温度的变化情况,应用较多的有Clarke和Slack模型,如式(2)和(3)所示:

比较不同方式获得的RETaO陶瓷热导率(图13)。图13(a)显示实验测得的RETaO陶瓷热导率随着温度的升高而降低,在高温下(≥700 ℃)略微增大,这是热辐射所导致的。Clarke和Slack模型均显示材料热导率随着温度的升高而降低,这是由于在绝缘体中热量通过声子进行传播,声子间散射强度随着温度的升高而增强,导致热导率降低。图13(b)显示由Slack模型计算得到的RETaO陶瓷热导率随温度的变化趋势与测试结果相似;同时,材料热导率与德拜温度的立方成正比,而式(2)显示德拜温度与平均声速成正比。由此可见,绝缘材料的热导率与声速成正相关。图13(c)展示了利用第一性原理计算和利用实验测试所得参数计算的YTaO的热导率及其与实验测试值的对比(k、k分别为采用实验和理论计算获得的参数计算得到的热导率),可以发现Clarke模型预测的热导率与实验测试值更为接近,且随着温度的升高,YTaO的热导率不断降低,逐步接近理论极限值。Slack模型的一个明显缺点是随着温度的升高热导率单调下降,这在实际材料中无法实现。因此,Clarke模型预测的热导率结果与实验测试值吻合得更好,类似情况也存在于图13(d)展示的ScTaO热导率中。

将稀土钽酸盐RETaO的热导率与其他热障涂层材料如YSZ、稀土锆酸盐、稀土锡酸盐、稀土磷酸盐和稀土硅酸盐等进行比较,在高温(900 ℃)下,RETaO的热导率约为1.5 W·m·K,明显低于YSZ、稀土锡酸盐和稀土硅酸盐等陶瓷材料,而与稀土锆酸盐陶瓷接近。同时,除了亚稳态单斜相RETaO,铁弹性RETaO的高温热膨胀系数也明显高于YSZ、稀土锆酸盐和稀土硅酸盐等陶瓷材料,能够有效降低陶瓷层与黏结层之间的热膨胀系数失配,从而延长其作为陶瓷层材料使用时的服役寿命。基于高硬度、低杨氏模量、优异的高温相稳定性以及铁弹性相变增韧等特性,稀土钽酸盐RETaO陶瓷将取代YSZ成为下一代超高温热障涂层材料。

图 13 实验测试及理论计算得到的RETaO4陶瓷的热导率[10, 40, 59]Fig. 13 Thermal conductivity of RETaO4 ceramics obtained by experiments and theoretical calculations [10, 40, 59]

4 性能优化

4.1 优化方式

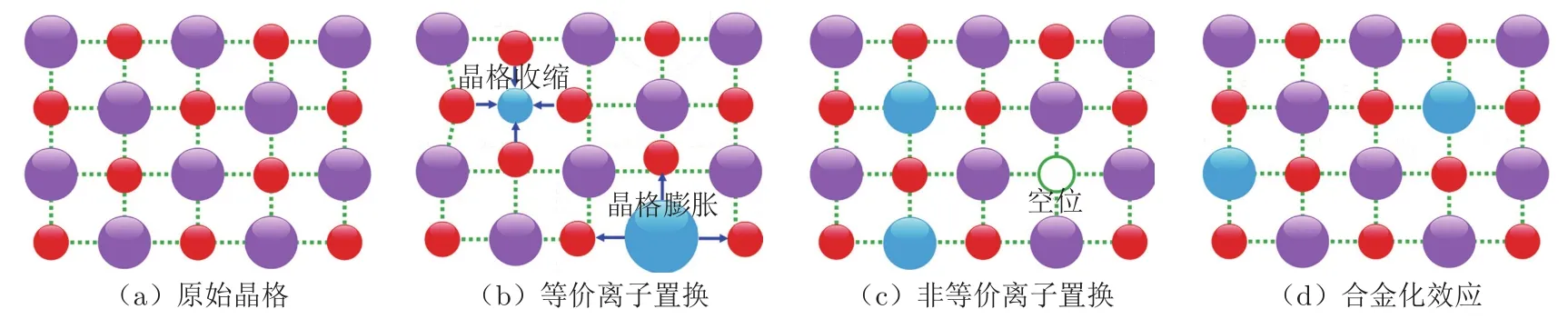

为达到提高陶瓷层材料热膨胀系数、降低热导率和优化力学性质的目的,常用优化方式包括等价/非等价离子置换和合金化效应等。例如:利用Y取代Zr在晶格中产生氧空位,从而散射声子、降低热导率;在LaZrO中,利用其他稀土元素取代La离子或以Ti离子取代Zr离子,由于取代和被取代离子之间存在半径差,晶格将收缩或膨胀;在稀土钽酸盐中,利用Zr或Ti取代相同数量的RE和Ta产生的合金化效应,在保持晶格体积不变、电荷平衡的同时松弛晶格,提高热膨胀系数,引入离子半径差、原子质量差、原子质量无序性和离子半径无序性,增强声子散射,降低热导率,并保持材料本身优异的力学性质。此外,高熵陶瓷材料存在热力学上的高熵效应、动力学上的迟滞扩散效应、结构上的晶格畸变效应和性能上的“鸡尾酒”效应等4大特点,近年已成为各领域的研究热点。上述方式可以进一步优化稀土钽酸盐RETaO陶瓷的热物理性质,使其提供更为优异的隔热防护效果,延长服役寿命,满足不同工作环境需求。稀土钽酸盐RETaO陶瓷常用性能优化方式如图14所示,主要包括等价离子置换、非等价离子置换和合金化效应等。下文对ZrO–DyTaO、(YDy)TaO、(YYb)TaO、Y(TaNb)O和高熵RETaO等陶瓷材料的热物理性质变化情况进行分析,总结不同优化方法对性能的影响。

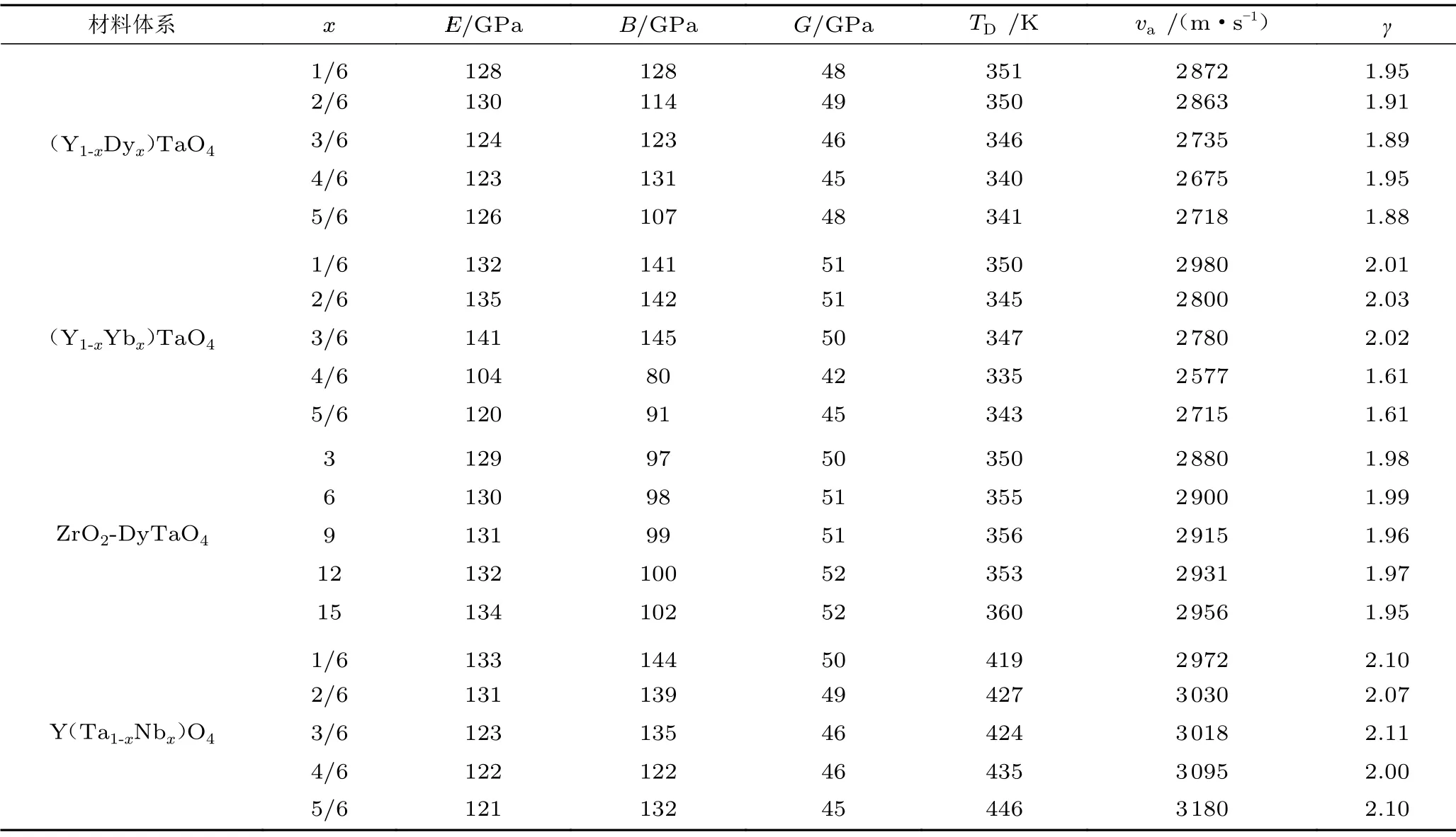

4.2 力学性质优化

材料的力学性质(如杨氏模量和声速等)主要由化学键结合强度所控制,化学键结合强度通常与化学键长度及晶体结构有关。合金化效应、等价/非等价离子置换导致的晶体结构转变、晶格体积膨胀或者收缩都会影响材料的力学性质。ZrO–DyTaO、(YDyTaO、(YYb)TaO、Y(TaNb)O陶瓷的具体力学性质(平均声速v、杨氏模量E、体模量B、剪切模量G、德拜温度T和格林奈森常数)如表4所示。

图 14 热障涂层材料中常用的性能调控方式Fig. 14 Properties regulation methods of TBCs

高熵RETaO陶瓷的硬度在6~10 GPa之间,明显高于单稀土元素RETaO陶瓷材料,这可能是晶粒细化和固溶强化所导致的。RETaO4陶瓷的力学性质主要受晶体结构类型的影响,在ZrO–DyTaO、(YDy)TaO、和Y(TaNb)O材料体系中,随着所添加氧化物摩尔分数的增大,杨氏模量、声速和德拜温度等参数的变化不大。上述材料体系具有相同的单斜相结构,且置换与被置换离子之间的离子半径差较小,所导致的晶格畸变、体积膨胀或者收缩较小,化学键长度基本保持不变;此外,YTaO和YNbO具有相近的力学性质,因此,在优化过程中,ZrO–DyTaO、(YDy)TaO和Y(TaNb)O这3个材料体系的力学性质变化较小。在(YYb)TaO中,YTaO和YbTaO具有不同的晶体结构,且两者的声速、模量和德拜温度等存在明显差别。图15显示,随着Yb摩尔分数的变化,(YYb)TaO材料体系中的声速、杨氏模量、德拜温度和泊松比等参数发生了明显变化。

Y的离子半径与Yb较为接近,因此(YYb)TaO中力学性质突变的主要因素并非化学键长度的变化,而是晶体结构类型的转变。计算结果显示,m–YTaO中的Y—O和Ta—O键具有比m–YbTaO中的Y—O和Ta—O键更强的弯曲力常数和拉伸力常数,这是因其晶体结构不同而导致。(YMg)TaO、HfO–YTaO、Sm(TaNb)O和(DyAl)TaO的结果与上述结论一致。

4.3 热学性质优化

材料的热膨胀来源于晶格的非简谐性振动,而热导率随着晶格非简谐性振动的增强而减小,这是由于声子被散射所导致的。材料的非简谐性振动可以用格林奈森常数表征。由此可见,通过增强材料的非简谐性振动可以提高热膨胀系数,同时降低热导率。热膨胀系数()、热导率(k)和格林奈森常数()三者的关系如下:

表 4 不同元素掺杂优化后的4种陶瓷的力学性质[60, 70-72]Table 4 Mechanical properties of four-type ceramics [60, 70-72]

图 15 (Y1-xYbx)TaO4体系中力学性质随成分的变化趋势[69]Fig. 15 Composition dependence of mechanical properties in (Y1-xYbx)TaO4 ceramics [69]

式中,C为体积热容。式(6)和(7)显示热膨胀系数随着格林奈森常数增大而增大,而热导率随着格林奈森常数增大而降低。在离子置换、合金化效应或异类原子进入晶格导致晶体结构转变的过程中,产生松弛晶格的作用,从而导致热膨胀系数的变化。

以不同方式优化的RETaO陶瓷的热膨胀系数(1200 ℃)如图16所示。可以看到,晶格中异类原子的引入会导致热膨胀系数的变化。在ZrO合金化DyTaO中,相同数量的Dy和Ta同时被Zr取代,晶格中未产生氧空位缺陷,并保持了单斜相的晶体结构。随着ZrO摩尔分数增大,DyTaO的热膨胀系数变化不大,均值约为10×10K。RETaO陶瓷的热膨胀系数主要受晶体结构的影响,因此在(YYb)TaO和Yb(NbTa)O中,单斜相(m)结构材料的热膨胀系数明显高于亚稳态单斜相(m)结构的材料。在高熵RETaO陶瓷中,随着稀土元素种类和摩尔分数的变化,热膨胀系数没有明显的变化规律,这是由于它们均具有相同的单斜相结构(m)。由此可见,当RETaO陶瓷具有单斜相结构时,在高温下基本保持了较高的热膨胀系数,约为9×10~10×10K。

图 16 1 200 ℃时以不同方式优化的RETaO4陶瓷的热膨胀系数Fig. 16 Thermal expansion coefficients of RETaO4 ceramics optimized via different methods (1 200 ℃)

在等价离子置换过程中,将引入离子半径差和原子质量差,增强声子散射强度、降低热导率;在非等价离子置换过程中,除离子半径差和原子质量差,晶格中还会产生阴离子或阳离子缺陷(以保持电荷平衡);而在合金化效应过程中,除离子半径差和原子质量差之外,异类原子进入还会导致晶格中原子质量和离子半径的无序性,从而增强声子散射、降低热导率。

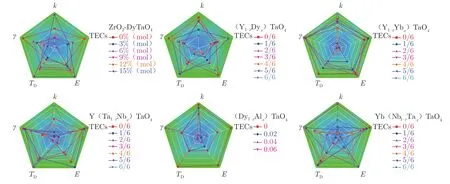

在优化过程中,若仅仅引入离子半径差、原子质量差、阴离子或阳离子缺陷,就可以通过声子点缺陷散射理论预测材料热导率的变化情况。如图17所示,在(DyAl)TaO和(YYb)TaO中,当Y被Al或Yb取代时,晶格中仅产生了离子半径差和原子质量差两种类型的点缺陷,由此导致的热导率的降低幅度较小,且可以通过声子点缺陷散射理论进行预测。而在(YYb)TaO中,Y被Yb取代,晶格中引入了额外的氧空位,导致热导率急剧下降。在ZrO合金化DyTaO的过程中,引入了原子质量和离子半径的无序性,导致的热导率降低明显大于声子点缺陷散射模型的预测结果,这是由于声子点缺陷散射模型仅考虑了离子半径差和原子质量差的作用,而目前尚无针对原子质量和离子半径的无序性对热导率的影响的研究。此外,与等价稀土元素之间的置换相比,ZrO、TiO和HfO等合金化效应能在保证材料晶体结构和力学性质变化不大的情况下引起热导率的大幅下降。ZrO–DyTaO、(YDy)TaO、(YYb)TaO、Y(TaNb)O、(DyAl)TaO和Yb(NbTa)O陶瓷的综合热物理性质(杨氏模量、声速、热导率、热膨胀系数和格林奈森常数)如图18所示。

图 17 (Y1-x/6Ybx/6)TaO4、(Y1-x/6Dyx/6)TaO4、(Dy1-xAlx)TaO4和ZrO2-DyTaO4陶瓷的热导率[60, 69-71]Fig. 17 Thermal conductivity of (Y1-x/6Ybx/6)TaO4, (Y1-x/6Dyx/6)TaO4,(Dy1-xAlx)TaO4, and ZrO2-DyTaO4 ceramics [60, 69-71]

图 18 不同方式优化后的RETaO4综合热物理性能Fig. 18 Comprehensive thermophysical properties of RETaO4 ceramics optimized via different methods

从图18中可以看到,在保证晶体结构均为m相的情况下,上述材料均具有较高的热膨胀系数(10×10K, 1200 ℃)和较低的杨氏模量(100~150 GPa);通过引入不同类型的点缺陷,可以增强声子散射,有效降低其热导率,最低值可达1.1 W·m·K,远远低于当前的YSZ热障涂层材料。

5 总结与展望

由于具有高熔点、高热膨胀系数和低热导率等优点,稀土钽酸盐RETaO、RETaO和RETaO陶瓷被作为热障涂层体系中的陶瓷层材料进行了广泛研究。其中,RETaO陶瓷具有铁弹性相变增韧的特点,工作温度可达1600 ℃,被认为是下一代的超高温陶瓷层材料。

本文对RETaO陶瓷的晶体结构、显微组织和热物理性质及其优化进行了总结归纳。独特的铁弹性相变使得室温下RETaO(RE=Nd,Sm,Eu,Gd,Dy,Ho,Er,Y)陶瓷产生类孪晶的铁弹畴结构,这有利于抑制裂纹的产生和扩展,提高其低温下的断裂韧性。目前,铁弹畴增韧的机制尚不明晰,相关研究可作为下一步工作重点之一。除ScTaO之外,其余RETaO陶瓷的杨氏模量为110~190 GPa,硬度为4~7 GPa,符合陶瓷层材料的低杨氏模量和高硬度的要求。同时,RETaO(RE=Nd,Sm,Eu,Gd,Dy,Ho,Er,Y)陶瓷的热膨胀系数为9×10~11×10K(1200 ℃),明显高于当前的YSZ、REPO和REZrO等材料,而较低的高温热导率(~1.5 W·m·K,900 ℃)将产生优异的降温隔热效果。RETaO(RE=Sc,Yb,Lu)陶瓷的热膨胀系数较低(5~8×10K,1200 ℃),不适合作为热障涂层体系中的陶瓷层材料使用,但与碳化硅陶瓷基复合材料(SiC,Ceramic Matrix Composites,CMCs)的热膨胀系数较为接近,有望应用于环境障涂层(Environmental Barrier Coatings,EBCs)(图19)。通过离子置换、合金化效应和晶体结构调控等方式,可以进一步优化RETaO陶瓷的热物理性质,对热膨胀系数、热导率和力学性质实现有效调控,使其满足不同服役环境下的性能需求。

图 19 稀土钽酸盐陶瓷与其他材料的热学性质比较[9-10, 12, 17, 26, 30-33, 39-41,47-49, 52, 59, 65, 77-82]Fig. 19 Thermal properties comparisons among rare earth tantalates and other materials [9-10, 12, 17, 26, 30-33, 39-41, 47-49, 52, 59, 65, 77-82]

当前,关于稀土钽酸盐RETaO陶瓷的研究主要集中在致密块体材料的制备、晶体结构、显微组织、基础热物理性能控制机制及其优化等方面;而作为涂层材料应用时,由于成分、结构和制备方式的差别,其性能与块体材料存在一定差别。因此,稀土钽酸盐陶瓷涂层材料的制备及相关制备参数的优化是下一步研究的重点。除上述热物理性能之外,涂层的抗烧蚀性能、抗热震性能和抗烧结性能等对其服役寿命也具有重要意义,需要进行系统研究。同时,在高温下,空气中一定量的CaO-MgO-AlO-SiO(CMAS)氧化物、盐类和水蒸气等将对热障和环境障涂层体系中的陶瓷层材料产生腐蚀,导致涂层失效或寿命缩短,因此需要对稀土钽酸盐陶瓷的抗高温CMAS腐蚀、抗盐类腐蚀和抗高温水蒸气侵蚀性能等进行研究。此外,由于铌(Nb)和钽(Ta)的性质存在相似性,对稀土铌酸盐陶瓷的相关研究也亟待深入开展。