重介质旋流器分选工艺研究

帖志国

(山西煤炭进出口集团中北煤炭储运有限公司,山西 太原 037000)

引言

我国煤炭资源储量丰富,但其赋存不均,煤炭主要集中在内蒙古、新疆、陕西、山西等地,随着我国多年来对煤炭资源的开采,目前我国煤炭资源的储量日益降低,所以提升煤炭资源利用率对于我国高质量发展十分重要,在原煤利用过程中,选煤工艺对于煤炭资源的利用率影响较为严重。据统计,近年来我国原煤入选量逐步接近30 亿t,而在传统的选煤工艺中,重介工艺由于对原料种类、分选精度、分选效率及对分选颗粒适应性等方面的优越性,使得其在所有选煤工艺中占比十分巨大,是目前我国选煤的主导工艺方法[1-2]。三产品重介旋流器作为煤炭洗选的重要设备,其具备体积小、效率高等特点。但在三产品重介旋流器使用过程中,由于二段重介质密度难于调整,使得分选效率无法得到较佳的要求[3-4],因此针对不同粒径下重介质旋流器分选效果进行研究。

1 模型建立

三产品重介旋流器主要是由两台两产品重介旋流器进行串联组装而成的。其本质与两产品旋流器相差不大,在工作过程中其第一段为主选,在此阶段采用低密度的悬浮液进行分选工艺,此时在第一段选出精煤为再选入料,与此同时悬浮液的浓缩为二段分选提供高密度悬浮液,此时第二段为再选,再选完成后分选出矸石和中煤两种产品。随着流体力学的不断发展,为了提升研究深度,大量计算流体力学的软件应声而出。本文基于CFD 技术,采用多相流混合模型对不同粒径下旋流器内部颗粒分布情况进行研究。

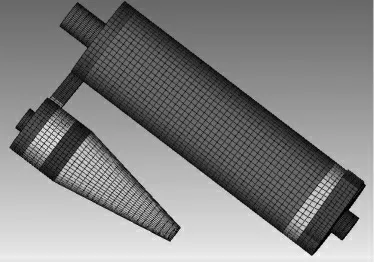

首先,进行模型的建立,本文采用的计算模型基于WTMC1200/850 三产品重介质旋流器,在进行模型建立前需要对模型进行必要的简化,以此来达到在保证计算精度的同时,降低模拟的计算时间。模型简化如下:旋流器的一段与二段选用并排布置;考虑到溢流管的壁厚对于整体模型尺寸较小,所以忽略壁厚。设定模型的大致尺寸如下:一段入料口尺寸为275 mm×175 mm;连接管的尺寸为200 mm×175 mm;圆筒直径一段为1 200 mm,二段为850 mm;一段溢流口的直径为375 mm,二段溢流口的直径为325 mm;二段底流口的直径为235 mm。其次,完成尺寸设定后对模型进行网格划分,为保证模型计算的精确性,选定软件自带网格划分模块进行划分,网格的结构为六面体结构,模型网格划分示意图如图1 所示。

图1 模型网格划分示意图

对模型的参数进行设定,根据计算需求,选定分散相直径为0.001 mm,重介质颗粒的直径为0.01~0.05 mm。设定悬浮液进口为速度进口,进口的速度为7.5~8 m/s,其介质循环量为1 300~1 400 m3/h。原煤进口同样采用速度进口,速度为2.5 m/s。

2 模拟计算

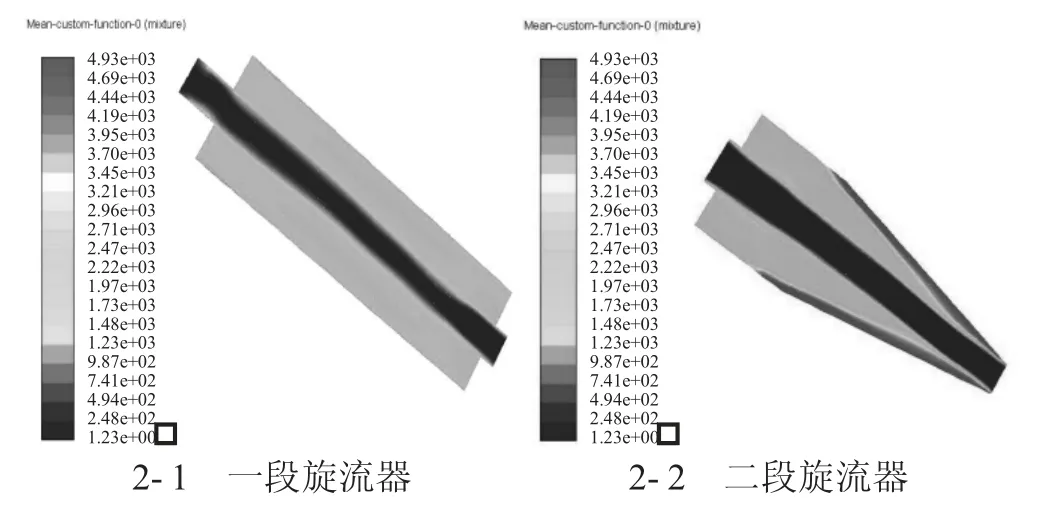

对模型进行模拟分析,首先对旋流器内部悬浮液的密度分布进行分析,悬浮液分布云图如下页2所示。

从下页图2 中可以看出,旋流器内部轴向截面内密度分布呈现对称的趋势,其对称轴为模型的轴线,同时在一段旋流器的中心位置存在稳定的低密度分布区域,称之为空气柱。在此位置密度最小值为1.23 kg/m3,而在一段模拟云图的两边位置悬浮液的密度分布较大,但较大区域的面积较小,在一段分选模拟云图内密度最大值为4 190 kg/m3。观察二段旋流器内部密度分布情况,可以看出此段位于底流口两边位置悬浮液密度较大,且分布区域较广,在此位置最大的密度为4 930 kg/m3。在旋流器器壁出现密度突然增大的情况主要是由于在器壁位置会留存大量的介质颗粒,且距离溢流口位置越远介质颗粒的滞留现象越明显,由于滞留介质颗粒的作用,这时的壁面位置密度场发生一定的改变。

图2 悬浮液分布云图

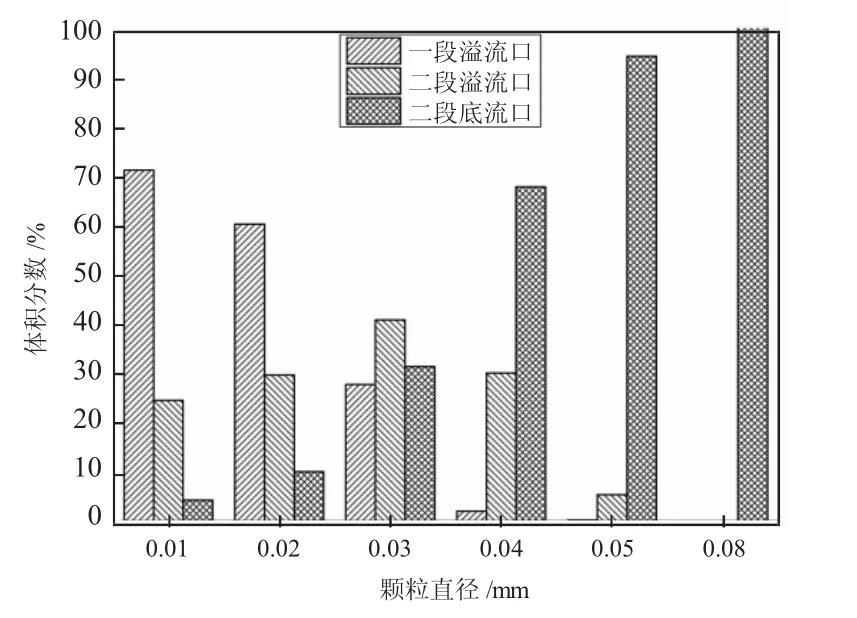

对不同粒径下在一段、二段溢流口及二段底流口的颗粒百分数进行模拟统计,汇总直方图如图3 所示。

图3 汇总直方图

从图3 中可以看出,不同颗粒直径下颗粒在各个出口的体积分数大不相同,当颗粒粒径为0.01 mm、0.02 mm 时,此时三产品重介质旋流器内颗粒主要从一段旋流器的溢流口流出的,两种直径下颗粒在一段溢流口流出的百分数分别可以达到71%和60%;当重介质颗粒直径为0.03 mm 时,此时的旋流器内部重介质颗粒在一段、二段溢流口和二段底流口流出的颗粒百分数相差不大;当重介质颗粒直径为0.04 mm、0.05 mm、0.08 mm 时,此时的重介质颗粒主要是从二段底流口流出。综上,不同粒径的颗粒流出基本服从较小介质颗粒(0.01 mm、0.02 mm)从精煤口、超过0.04 mm 的大介质颗粒从矸石口流出的规律。0.03 mm颗粒在二段溢流口流出。同时从旋流器角度可以看出,当颗粒粒径小于0.02 mm 时,只有少量颗粒能够进入二段旋流器,大部分颗粒从一段旋流器中流出,而当颗粒直径超过0.03 mm 时,此时一段旋流器流出的颗粒较少,大部分粗颗粒进入二段旋流器,并从二段旋流器的底流口流出。

对不同介质颗粒在旋流器内部分布情况进行模拟研究,本文仅对介质颗粒0.01 mm、0.02 mm、0.03 mm、0.04 mm 四种情况下的旋流器内部颗粒分布情况进行分析,四种介质颗粒粒径下的颗粒分布云图如图4 所示。

图4 不同颗粒粒径下的颗粒分布云图

从图4 可以看出,不同介质颗粒下旋流器内部的体积分数是不同的,当颗粒直径为0.01 mm 时,此时旋流器内部的体积分数基本维持在0.04 左右,为入口浓度,在旋流器壁位置和空气柱附近颗粒体积分数略有升高,原因与颗粒挂壁有关,这里不做赘述,0.01 mm 的介质颗粒在旋流器内无明显变化,此时的设备离心作用并未产生分选作用。此时提升颗粒的粒径可以提升旋流器内“基础”密度。当颗粒的粒径为0.02 mm 时,此时在接近底流口的位置类似0.01 mm 介质颗粒的分布特性,在接近溢流口的位置介质颗粒在空气柱位置密度有所升高,而在器壁位置密度有所降低,所以空气柱附近颗粒富集并未导致密度升高。当颗粒直径为0.03 mm 时,此时空气柱侧颗粒密度增加速度很快,颗粒力度对密度分布影响较大。颗粒直径大于0.04 mm 时,随着与溢流口的靠近,浓度逐渐增加,密度的增大主要集中在旋流器靠近溢流口附近,此时空气柱侧浓度下降,所以该介质颗粒是影响下半部分密度分布特性主要粒径。

3 结论

1)对旋流器内部悬浮液进行分析,发现旋流器内部轴向截面内密度分布呈现对称的趋势,其对称轴为模型的轴线。

2)对不同粒径下在一段、二段溢流口及二段底流口的颗粒百分数进行分析发现,不大于0.02 mm 的颗粒在一段溢流口,大于0.03 mm 的在二段底流口分布较多。

3)对不同粒径下旋流器内部颗粒分布情况进行分析发现,随着颗粒粒径的增大,旋流器靠近溢流口附近密度较大,在空气柱侧密度降低。