回风巷防尘水幕优化设计研究

范 旭

(晋能控股集团煤业有限公司云岗矿,山西 大同 037000)

引言

随着煤矿井下高功率、高智能化的大型自动化机械综采设备的推广使用,井下各环节的粉尘产量也不断提高,导致粉尘污染不断加剧。粉尘污染不仅会加剧井下设备磨损,而且会增加井下工作人员肺病发病率,高密度的粉尘污染甚至会引起粉尘爆炸事故。回风巷是采煤工作面风流清洗后吹入的首要巷道,采煤工作面产生的粉尘会大量涌入回风巷,使回风巷粉尘污染严重。现阶段,大多数煤矿所采用的回风巷除尘技术为风流净化水幕技术,但该技术发展并不成熟,许多的回风巷除尘效果并不理想。本文拟采用基于FLUENT 模拟的方法进行回风巷防尘水幕优化研究分析,以期通过FLUENT 模拟的方法提高回风巷防尘水幕除尘效果,保障煤炭井下生产的人员、财产安全。

1 矿井粉尘简要分析

煤矿井下粉尘按照不同的粒径进行划分共可分为粗尘、细尘、微尘和超微尘四种,其具体划分指标如表1 所示。不同粒径的粉尘对人体危害程度不尽相同,粒径大于5μm 的粉尘人体吸入后可随呼吸呼出,但当粉尘粒径小于5μm 后,粉尘会随呼吸进入人体肺部,引起肺部组织疾病,当小于2μm 后危害更大。煤矿井下粉尘的产生主要来源于采煤机割煤点、掘进工作面、锚喷作业点以及回风巷作业点等位置,其中采煤机割煤点是粉尘产量最高处。煤矿井下粉尘的危害主要包括危害人体健康、引发爆炸、降低能见度以及对机械磨损等。其中,危害人体健康主要包括引发尘肺病以及各类呼吸道疾病等。粉尘爆炸主要是指当粉尘浓度达到300~500 g/m3时,遇到高温火源,煤体会释放可燃气体,从而引发巨大爆炸,严重威胁企业人身财产安全[1-2]。

表1 粉尘分类指标

2 防尘水幕FLUENT 模拟分析

2.1 模型建立

常见的两相流计算模型有离散相模型、欧拉模型、混合物模型以及VOF 模型等。由于煤炭井下粉尘粒径在0~100μm 范围内,中位粒径约为3μm,粒径对于其他流场影响较小,故选取离散相模型最为合适,模拟计算过程中可对颗粒之间作用与颗粒对气流场作用忽略不计[3-4]。

矿井内的气流与粉尘运动主要呈布朗运动或混合等速沉降,为方便研究,模型的建立会对实际应用场景做简化处理,主要对主要影响因素进行研究。其中,需将粉尘颗粒视为连续介质,分布以及运动存在连续性、平均线以及可预测性[5];由于可忽略颗粒之间以及颗粒对气流场的作用,故应将粉尘颗粒视为不具黏附性的光滑圆形颗粒;粉尘颗粒所处环境应视为温度恒定、气流稳定的长方体规则稳定场所。

依据上述要求并结合某煤矿实际回风巷参数进行回风巷模型建立可得防尘水幕设置示意图如图1所示。

图1 回风巷防尘水幕设置示意图(单位:m)

2.2 模拟分析

通过对某煤矿未运行防尘水幕时粉尘的分布情况与运移规律进行测量分析发现,回风巷巷道内粉尘浓度整体偏高,平均浓度约为240 mg/m3,最高浓度可达420 mg/m3。经重力沉降后,回风巷底部粉尘浓度逐渐升高,2 m 以上空间粉尘浓度逐渐降低,有喷雾架处由于风流作用,浓度也较低。对粉尘浓度进行横向对比,回风巷入口处粉尘浓度为310 mg/m3,为回风巷内浓度最高位置。喷雾架处粉尘浓度较低,喷嘴处为浓度相对较高位置,这主要是由于风流在该位置受阻形成不规则漩涡流,粉尘活动较为频繁,引起局部浓度偏高。其他位置由入口处向回风巷内部逐渐降低,直到距离水幕10 m 处浓度下降平缓。

对比不同除尘效果的防尘水幕,其主要差别在于水幕与竖直方向倾角不同。运用上述模型,对水幕与竖向方向夹角为0°、5°、10°、15°时防尘水幕除尘效果进行模拟分析,以呼吸带1.5 m 高处为研究高度,其粉尘浓度分布示意图如图2 所示。由图2 可知,不加水幕时,回风巷巷道浓度约为240 mg/m3,开启水幕后回风巷内粉尘浓度显著下降[6]。水幕竖直喷出时,粉尘浓度约降低为50 mg/m3,随着喷雾角度的不断增大,除尘效果逐渐提高,经分析,喷雾角度的增大会增加水雾与粉尘之间的接触面积,提高防尘水幕的除尘率,提高除尘效果。当防尘水幕喷雾倾角增加至10°后,呼吸带粉尘浓度降至最低,浓度约为8 mg/m3。随后继续增加喷雾倾角,粉尘浓度降低不明显,故当喷雾角度为10°时即可达到理想防尘水幕除尘效果,其除尘率约为95%。

图2 不同喷雾角度粉尘浓度(mg/m3)分布示意图

3 防尘水幕装置设计

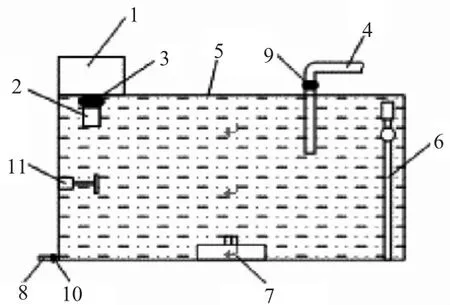

依据上述研究进行防尘水幕自动系统进行设计,其结构示意图如图3 所示。自动喷雾防尘水幕系统主要由控制模块、智能水箱模块以及防尘水幕模块三部分组成。其中,防尘水幕模块包括高压管道、喷雾架以及相应的喷头组成;控制模块由电源、电路以及微处理器模块组成;其他还包括水泵、开关以及相应的浓度传感器。自动喷雾防尘水幕系统首道水幕安装于工作面20 m处,后续水幕与前一道水幕相隔距离为50 m,以防矿车等设备造成的二次粉尘污染[7]。喷雾架为管状封闭设计,左右两侧对称设计,其具体尺寸依据回风巷实际尺寸进行设计,水泵与进水管连接。系统喷雾头均匀分布,喷雾架两侧各有一个喷头,采用喷嘴为普通喷嘴。浓度传感器设置高度为1.5 m,水幕红外感应器安装于距离框架30 m 处。

图3 自动喷雾防尘水幕系统结构示意图

通常情况下,采用普通水源进行喷雾降尘时由于水表面张力较大,使得水颗粒与粉尘颗粒结合效果降低,无法达到理想的降尘效果,故需对表面添加活性剂。在实际生产过程中,运用人工进行添加成本高、延迟性大,故本文进行了智能水箱设计,其具体结构示意图如图4 所示。智能水箱主要由水箱、管道、加料箱、搅拌器以及相关电气设备组成。智能水箱可通过液位传感器控制液位,通过浓度传感器控制活性剂浓度,保证喷雾溶液试剂的调配合理,解放人力。

图4 智能水箱结构示意图

4 结论

传统的回风巷除尘技术主要采用风流净化水幕技术,但该技术发展并不成熟,无法达到理想的除尘效果。针对这一现象,本文对防尘水幕进行了优化设计研究,通过分析得出了以下结论:

1)经分析,相同防尘水幕不同的降尘效果产生原因主要在于水幕与竖直方向倾角不同,设计合理的水幕与竖直方向倾角可有效提高防尘水幕除尘效果。

2)对水幕与竖向方向夹角为0°、5°、10°、15°时防尘水幕除尘效果进行模拟分析可知,当水幕与竖向方向夹角为10°时,除尘效果最佳,其除尘率约为95%。

3)依据上述研究对防尘水幕系统结构进行了设计分析,并为减少企业人力成本,提高了除尘湿润剂成本配比科学准确性,对智能水箱系统进行了设计,提高了系统智能性,增强了系统除尘性能。