一种自动覆膜机构的设计

田伟东,赵 磊,刘江然

(中电科风华信息装备股份有限公司,山西 太原 030024)

引言

目前,国内液晶显示器行业多采用人工覆膜的方法,存在着覆膜精度低、效率低、一致性差和膜材损耗率高等问题[1]。针对以上问题,本文提出了一种自动覆膜机构。本机构采用工控机和PLC 控制,通过气胀轴加阻尼的方法来送料,既简化了送料机构,又实现了送料的可控性。伺服电机带动模组或电缸驱动各零部件完成膜材的拉取、贴覆,从而实现了膜材的定点拉取、定点吸取和定点贴覆,也能保证各工艺阶段的速度可控性;气缸、导轨和限位螺栓的配合,实现了膜材裁切的平顺性,同时也提高了机构对膜材不同尺寸的兼容性。通过此机构可以提高膜材的贴覆精度和速度,大大节省人力成本,提高生产效率,解决手工覆膜带来的一致性差和损耗率高的问题。

1 自动覆膜机构设计要求

此机构所要实现的主要功能是给产品实现自动化覆膜。在覆膜的过程中要求保护膜出料稳定,不能有卷折、断裂现象;拉膜时,膜材平稳拉出,无多出、少出或不出的现象;膜材裁切时,压膜机构下压平整,膜材裁切工整无毛边,无裁不开的现象[2]。压膜机构上升时无带膜现象;膜材贴覆时,膜材吸取平整无卷曲,移载运动时膜材无掉落现象,贴覆平整精准,滚压无气泡,褶皱、带料等现象。

2 确定总体机构

要实现保护膜的送料、拉膜、裁切、贴覆等一系列动作,可通过机械机构将运动部件连接在一起,通过伺服电机驱动模组或电缸实现同步动作,保证整体动作的稳定和连贯性,以及裁切尺寸、裁切速度的可控性,膜材贴覆的精准度和平整度。

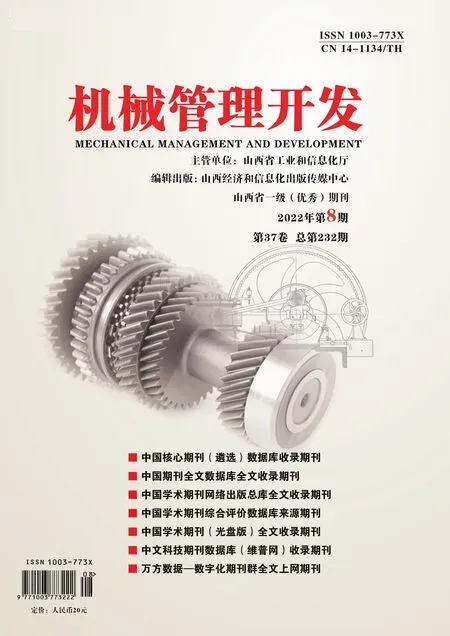

整体结构如图1 所示,主要是由膜材送料部件、膜材拉膜部件、膜材裁切部件、膜材贴覆部件组成。

图1 膜材切割贴覆机构示意图

工作流程:人工将膜材料卷装于气胀轴上,挡料部件挡于料卷两侧,打开手动阀气胀轴胀开将料卷固定。将料卷接头穿过裁切部件,置于膜材拉膜处的夹爪部件内并通过气缸驱动夹爪夹紧膜材,此时裁切部件改向辊置于下位,防止物料回弹;电机带动电缸驱动夹爪部件运动拉取所需长度的膜材,膜材裁切部件处的压膜机构压下降压紧膜材,气缸驱动刀片裁切膜材后压膜机构上升,夹爪部件的夹爪气缸驱动夹爪松开膜材,膜材移载从拉膜平台上吸取裁切好的膜材,并将其进行贴覆。膜材移载在返回吸取起始位的过程中,对膜材进行滚压,以使其平整无气泡。而后夹爪部件回到夹取起始位进行拉膜动作,重复上述的膜材裁切,吸取、贴覆、滚压的动作。

2.1 膜材送料部件的设计

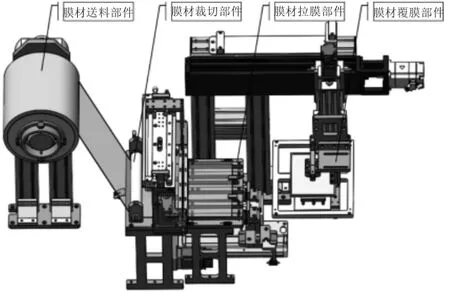

膜材送料部件机构如下页图2 所示,主要由挡料部件、气胀轴、膜材、手动阀、型材座等零部件组成。

图2 膜材送料部件示意图

工作原理:膜材卷料通过挡料部件固定在气胀轴上,并随其一块转动(膜材拉膜部件的拉动)来实现送料。手动阀控制气胀轴的开合来实现膜材料卷的装拆。挡料部件既能保证膜材卷料在气胀轴上的位置,又能保证料卷的整齐度。

2.2 膜材拉膜部件的设计

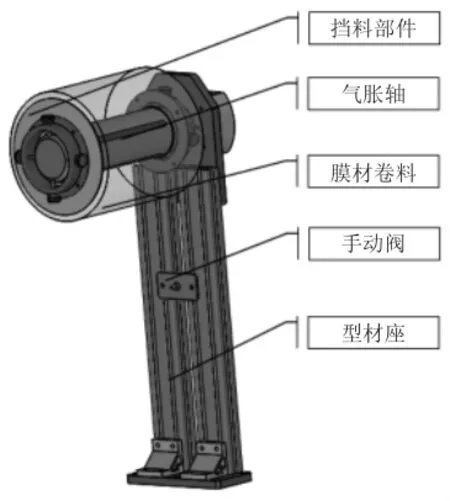

膜材拉膜部件如下页图3 所示,主要由拉膜平台、夹爪部件、电机电缸等零部件组成。

图3 膜材拉膜部件示意图

工作原理:料卷接头进入夹爪内,气缸驱动夹爪合并将其夹紧,电机带动电缸驱动夹爪部件运动拉取所需长度尺寸的膜材。待膜材裁切完成后,夹爪气缸驱动夹爪松开膜材,膜材被取走后,电缸驱动夹爪部件回到夹取起始位重复上述拉膜动作。

2.3 膜材裁切部件的设计

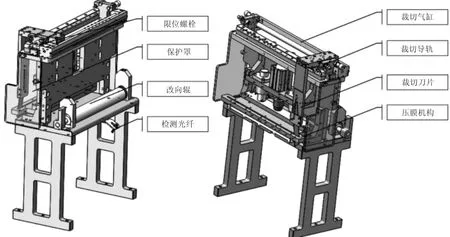

膜材裁切部件如图4 所示,主要由裁切气缸、裁切导轨、裁切刀片、压膜机构、限位螺栓、保护罩、改向辊、检测光纤等零部件组成。

图4 膜材裁切部件示意图

工作原理:穿过改向辊的膜材在拉取所需长度后,气缸驱动压膜机构下降压住膜材,裁切气缸和导轨配合驱动刀片平顺运动裁切膜材后返回初始位,气缸驱动压膜机构上升[3]。需要注意的是,根据料卷的宽度,通过调节限位螺栓来确定切割初始位;膜材料卷的有无通过检测光纤来检测;支撑平台处增加真空吸附膜材,防止压膜机构上升时发生带膜现象。

2.4 膜材贴覆部件的设计

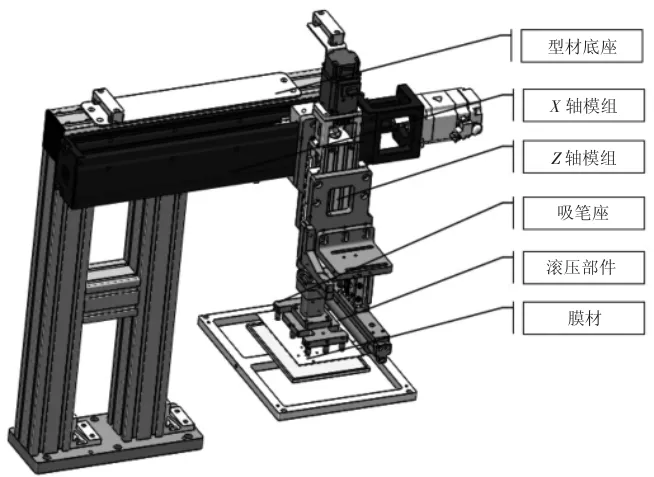

膜材贴覆部件如图5 所示,主要由型材底座、X轴模组、Z 轴模组、吸笔座、滚压部件等零部件组成。

图5 膜材贴覆部件示意图

工作原理:Z 轴电机带动模组驱动吸笔座从拉膜平台吸取裁切好的膜材,然后上升到原点位,X 轴电机带动模组驱动Z 向吸笔座机构到达所需位置后下降进行膜材贴覆。膜材贴覆后,X 轴模组回程过程中气缸驱动滚压部件对所覆膜材进行滚压,以保证膜材吸附平整。电机带动模组覆膜能够实现膜材的精准贴覆。

3 设计的验证及运用

将此机构运用到一系列设备上,得到了良好的验证和使用效果。其大大节省了设备的运行周期和生产成本,同时也降低了设备使用商的人力成本,提高了设备的生产效率,解决了人工覆膜一致性差和膜材损耗率高等问题。

4 结语

自动覆膜机构实现了膜材从拉取送料到裁切贴覆的自动化流程,大大节省了人力成本,提高了生产效率,解决了手工贴覆一致性差和膜材损耗率高的问题。同时,作为一个小型机构,既能独立成机,又能作为一个模块依附于大型设备上,提高设备整机的自动化程度,具有一定的应用灵活性。