新型台车一次性浇筑技术在特长隧道中心排水沟施工中的应用

邵 振

(中交一公局厦门工程有限公司,福建 厦门 361104)

0 引言

公路工程隧道的排水是隧道工程设计、施工、运营的重难点。特长隧道一般都需设计中心排水沟,而传统的中心排水沟施工方法通常需要多次拆装模板,劳动强度大,施工效率低,且质量不易保证。因此,在保证安全、质量外观的情况下,采用新型浇筑技术,已成了特长隧道施工中所必需要探索的技术[1-2]。本文以云南都香A4翠屏隧道为例,分析了一次性浇筑台车用于建设中心排水沟的施工技术要点,及该技术的经济性与可行性,为超长隧道中心排水沟施工提供技术保障。

1 工程概况

翠屏隧道左右洞长度分别为10133m和10046m,纵面采用-1.98%的单向字坡,分别设置2座通风斜井助主洞施工,地勘资料计算翠屏隧道双洞正常涌水量49566m3/d,单洞正常涌水量24783m3/d。丰水期单洞涌水量(按正常涌水量的3倍)=24783m3/d×3=74349m3/d,主洞施工过程中均需要反坡排水。该项目中心排水沟施工中,采用了新型台车一次性浇筑技术。

2 新型台车的构造

2.1 施工原理

使用新型台车一次性整体浇筑中心排水沟沟体,台车三面(上、左和右)模板为一个整体,左右模板可折叠收缩,上方模板可升降,能精确定位,可实现整体一次定位成型,即水沟沟体三面一次浇筑成型。台车前后有可行进式轮胎,可实现在中心排水沟内纵向行走。台车体积较小,重量相对较轻,操作简单,施工较容易,且提高了施工效率,保证了外观质量,降低了安全隐患。

2.2 台车构造

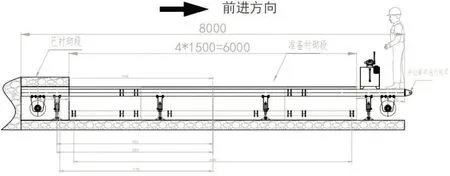

台车采取液压系统自动收模,手动拖行,台车模板面板厚度为6mm,宽幅1500mm,纵向长度6m,由4块1500mm长模板组成;支撑油缸10个,台车两端各2个,中间部分纵向2个,控制台车升降高度,侧模首尾各2个,控制台车侧模收缩及垂直度;台车先走轨距为700mm,两端均有行走式轮胎。台车整体构造图见图1,台车纵向截面图见图2,台车横向截面图见图3。

图1 台车整体构造图

图2 中心水沟台车纵向图

图3 中心水沟台车横向图

3 中心排水沟一次性浇筑施工过程

浇筑过程主要分为5个部分:台车行走定位、端模底模封堵、钢筋整体加工及吊装、混凝土浇筑、台车脱模前行。

3.1 台车行走定位

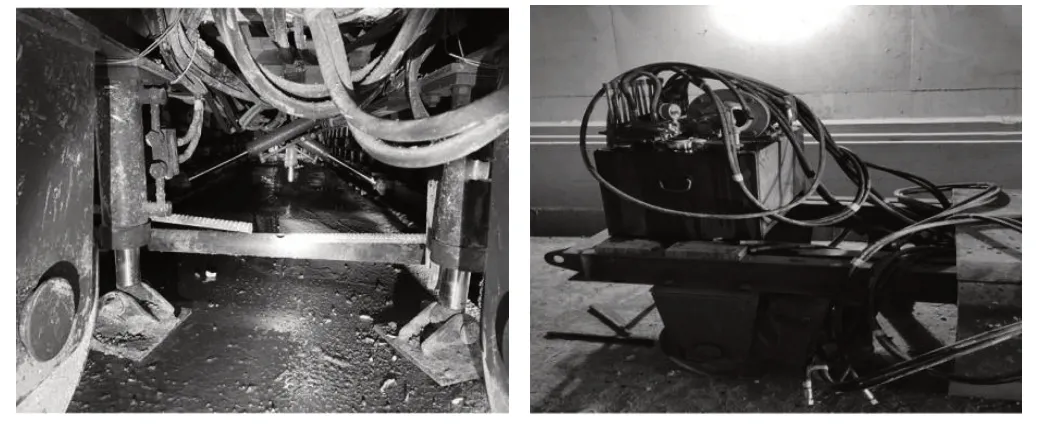

台车行走定位主要靠一端的操作系统及下方的液压支撑系统配合完成。通过控制台控制,将位于台车底部的6根立柱支撑油缸撑起,将台车顶模高度提升控制到位;再通过一侧木板支撑侧模,通过侧模油缸伸缩将两侧模板控制到位,并同时控制侧模垂直度。台车液压系统及行走系统见图4。

图4 台车液压系统及行走系统

3.2 端模底模封堵

台车未浇筑端端模使用木模封堵端头,并通过焊接于台车上的钢筋架控制加固点;台车与已施工端及台车侧模与铺底之间的缝隙用发泡剂填塞。

3.3 钢筋整体加工及吊装

设计图纸将中心沟体环向主筋切割为4个主体,分段加工后再通过焊接为一体。而现场根据台车本身特性优化主体钢筋,将环向主筋一次性加工成型,再焊接1根腹筋,相比原设计更能满足沟体钢筋整体稳定性。后在钢筋加工场将6m钢筋一次性加工成型,直接吊装在台车上,并在与台车接触的3个面绑扎混凝土垫块,以保证混凝土保护层厚度。

3.4 混凝土浇筑

钢筋加固完成后则实行混凝土浇筑,浇筑过程中注意振捣质量。

3.5 台车脱模前行

待混凝土强度达到设计强度后即进行脱模。通过控制平台将侧模油缸收缩,再将顶模油缸收缩下降台车,实行脱模。同时,由于台车有四个前行轮,重量相对较轻,可通过在前方预埋钢筋点,将手拉葫芦一端固定于预埋点实行台车拖行,实现脱模前行。

4 新型台车一次性浇筑施工技术应用效果

4.1 创新性

(1)常规中心水沟施工方法为在内部进行模板加固先行施工水沟侧壁,待侧壁混凝土强度满足要求后安设底模浇筑顶板。采用台车一次性浇筑施工工艺,不需多次施工工艺转换及安装加固模板,能够实现整体一次性浇筑中心水沟,在混凝土达到一定强度后采用液压行走小车系统快速实现脱模。

(2)将中心水沟钢筋进行设计优化,在钢筋厂加工,运至现场后进行整体吊装、固定,配合该台车能够快速实现中心水沟整体一次性浇筑,具有操作方便、施工灵活高效、大大缩短了施工工期、节约施工成本以及降低作业强度的特点。

4.2 实用性

(1)通过使用一次性浇筑施工工艺,翠屏隧道出口右洞已成功完成350m中心水沟浇筑,保证了施工质量,降低了安全隐患。

(2)较传统施工方法而言,有效解决了狭小空间施工难度大的问题,节约了施工时间,控制了施工成本。

(3)具有结构简单、操作方便等优点,在保证施工简便的前提下还能有效控制施工质量。

4.3 经济性

若使用传统现浇施工方法,按一次性浇筑6m计算,水沟沟体模板安装耗时2h,钢筋制作耗时3h,混凝土浇筑耗时0.5h,拆除模板耗时1h,总共耗时6.5h。而采用新型台车一次性整体浇筑施工技术,台车移动及定位耗时0.5h,钢筋安装耗时2h,浇筑混凝土耗时0.5h,总共耗时3h。使用新型台车一次性浇筑施工技术较传统方法,时间减少了一半以上,加快了施工进度,减少了施工周期,提高了施工效益。具体的经济效益对比分析见表1所示。

表1 每循环施工经济效益对比(每循环按照6m计算)

传统工艺:钢模板价格6000元/t,每延米模板约0.2t,价格为6000×0.2=1200元,按使用钢模现浇施工,钢模可周转50次计算,每延米造价1200/50=24元/m。新型台车:一次性购入价格为7.6万元,翠屏隧道左右洞中心水沟共计13832m,每延米造价76000/13832=5.5元/m。

通过对比分析,翠屏隧道采用中心水沟新型台车代替传统工艺可节约:(405+24-251-5.5)×13832=238.6万元。

5 结束语

新型台车一次浇筑施工技术在中心排水沟的施工中具有较强的实用性及安全性,为特长隧道中心排水沟施工提供了技术保障。目前,中心排水沟一次浇筑施工技术已在翠屏特长隧道施工中成功应用,应用结果表明,该技术具有施工效率有提高,施工质量有保障,施工成本大幅降低等优点,为隧道的顺利施工和按时竣工提供了基础保障,在隧道施工中值得推广应用。