陶粒泡沫混凝土配合比对抗压强度的影响研究

陶飞羽 刘耀宁

(江苏建筑职业技术学院建筑智能学院,江苏 徐州 221166)

0 引言

巨大的建筑能耗已成为我国经济和环境的负担[1、2],各类建筑材料以低环境负荷为目标的优化一直在持续。陶粒泡沫混凝土材料就是目前新兴的一种低环境负荷的建筑材料,其主要特征为轻骨料的低密度、高强度及保温性较好,同时具有混凝土的高抗压强度和耐久性等优点,是集强度高、密度低和适用范围广为一体[3、4]的建筑材料。因其具有的环保、轻质、保温、隔音和高强度等特点,符合我国未来建筑材料发展的方向,有广阔的市场应用前景。但目前陶粒泡沫混凝土还存在着因拌合物工作性能差、强度较低而影响其使用等缺点,本文通过正交试验探索陶粒泡沫混凝土最佳配合比[5],从而提高其抗压强度。

1 试验材料

1.1 水泥

陶粒泡沫混凝土的强度受水泥的强度影响最大,因此选用合适的水泥尤为重要。除了要符合国家标准之外,还应有较高的强度、较快的初凝速度、不得含有损害泡沫稳定性的成分等。综合考虑,本研究采用42.5级普通硅酸盐水泥[6]。

1.2 陶粒

陶粒是以黏土、污泥、工业废渣等作为原材料,在回转窑加工而成的一种性能较好的人造轻骨料。用作配制陶粒泡沫混凝土的陶粒要具有较低的密度、导热率、吸水率以及陶粒表面光滑无明显缺陷等特点。

本次正交试验选用的陶粒粒径为10~20mm,堆积密度为336kg/m3,表观密度为394kg/m3,筒压强度为1.2MPa,软化系数取0.86[7]。

1.3 粉煤灰

粉煤灰作为火电厂主要工业废弃物,经过处理后可以用作制备混凝土的原料,同时作为绿色新型能源,在高温燃烧过程中形成的粉煤灰颗粒,绝大多数为玻璃微珠,掺入混凝土中可以减少内摩阻力,从而起到减水作用,合理地使用不仅可以缓解环境压力,在一定程度上代替水泥从而减少水泥的用量,还改善材料的性能,如调节强度、提高抗侵蚀能力等[8]。本试验采用的是Ⅱ级粉煤灰,粉煤灰的细度18.95%、含水量0.8%,活性指数74.2%,均符合Ⅱ级粉煤灰的要求。

1.4 发泡剂

发泡剂是指能够降低液体表面张力,产生大量均匀稳定的泡沫,用来生产泡沫混凝土的外加剂[9]。本次试验选用的发泡剂是干粉状的,需要按照1∶30的比例兑水后搅拌使用。兑水后的混合液是白色,搅拌后得到大量白色絮状的泡沫,密度为25kg/m3,pH值在6.0~8.0。

1.5 减水剂

减水剂作为外加剂,其主要作用就是改性,在配制陶粒泡沫混凝土时能有效地提高水泥的流动性和坍落度,同时可以使水泥颗粒分散得更均匀,使兑水过程中被水泥颗粒包裹住的水分分散出来,从而明显减少混凝土用水量,提高工作性能[10]。本次试验采用的聚羧酸减水剂,具有提高陶粒泡沫混凝土早期强度和后期强度的作用,适用范围广,价格低廉。

2 试验设计以及试件制作

2.1 试验方法

本试验利用三因素四水平正交表组织试验,设计干密度为700kg/m3,采用正交设计可对影响陶粒泡沫混凝土配合比的各种因素进行方差分析,得出其显著性影响因素。

在本次试验中,以陶粒掺量、水灰比和粉煤灰掺量作为正交试验中的研究参数,对陶粒泡沫混凝土试块进行抗压强度测试,探索制备陶粒泡沫混凝土的最佳试验配合比。

正交试验的因素水平见表1。其中陶粒掺量和粉煤灰掺量均为代替水泥的质量百分数;水灰比是所用水与水泥的重量比。

表1 正交试验因素水平表

2.2 试件制作

首先将称量好的水泥、粉煤灰、陶粒、减水剂等倒入搅拌机搅拌60s,然后用搅拌机搅拌发泡剂,当出现了类似棉花絮状的大量泡沫时停止搅拌,将泡沫倒入搅拌机内,然后倒入自来水,搅拌120s,成模,静置24h后拆模,放入标准养护室内进行养护,到规定龄期后取出试块进行测试。按照《普通混凝土力学性能试验标准》(GB/T 50081-2002)的规定进行混凝土强度测试。

3 试验结果与分析

3.1 试验结果和极差分析

试验配合比以及试验结果如表2所示。

表2 试验配合比设计及抗压强度

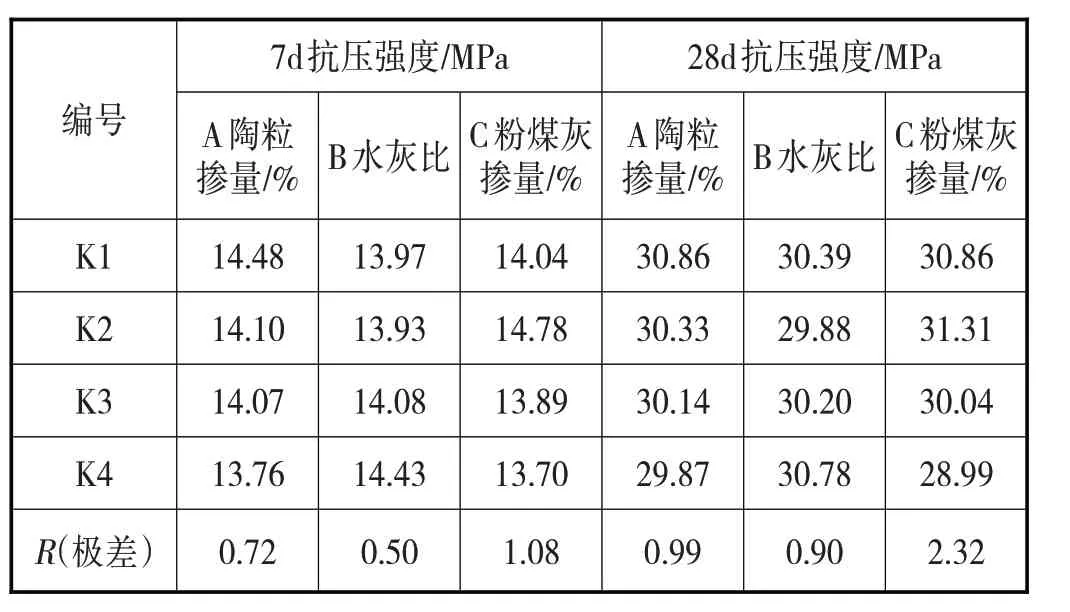

由表3可见,在极差结果分析中,极差(R)越大对抗压强度的影响越明显,试块抗压强度影响因素的主次顺序是:C>A>B,即粉煤灰掺量对陶粒泡沫混凝土抗压强度影响最大,陶粒掺量次之,水灰比是最小的;7d和28d的抗压强度测试结果得到的结论一致。试验得到的最佳配合比为陶粒掺量10%,水灰比0.5,粉煤灰掺量15%,7d和28d抗压强度分别为3.81MPa和8.07MPa。

表3 极差分析表

为了进一步研究陶粒掺量、水灰比和粉煤灰对陶粒泡沫混凝土抗压强度的影响,对每个因素的抗压结果取4个数值的算术平均值,分别绘制了这3个因素与陶粒泡沫混凝土的7d和28d抗压强度的关系曲线图,如图1~图3所示。

图1 陶粒掺量对抗压强度的影响

3.2 陶粒掺量与抗压强度的关系

由图1可知,陶粒掺量越多,陶粒泡沫混凝土的强度下降得越多,这是由于陶粒本身是一种人造轻骨料,掺量过多的陶粒会占据较大的体积,减少了水泥的用量,从而影响整体的抗压强度。因此,在计算配合比时不宜掺入过多的陶粒。建议陶粒掺量控制在20%~30%。掺入适量的陶粒不仅可以减轻重量,还可以使混凝土具有隔热保温性、吸水率低等特点。同时在试验过程中发现,制备陶粒泡沫混凝土试块时,选用的陶粒粒径不宜过大,容易造成陶粒上浮、搅拌不均匀等不良情况,粒径大小范围建议在10~20mm内。

3.3 水灰比与抗压强度的关系

由图2可知,在制备陶粒泡沫混凝土时,陶粒泡沫混凝土的抗压强度在水灰比为0.2~0.3时出现了少许下降,在0.3~0.5时又有了提升,这主要是因为在水灰比达到0.3时,粉煤灰的作用没有完全发挥,不能弥补水泥用量减少造成的强度降低;而随着水灰比的逐渐加大,达到0.5时,粉煤灰的作用开始逐渐发挥出来,强度出现增强。在水灰比较小时,虽然强度较高,但是会出现流动性较差的问题,混合料没有搅拌均匀,内部存在大量孔隙,不利于试件的制备。随着水灰比的增加,浆料由糊状变得具有流动性,减小了内部孔隙率,从而提高了抗压强度;在水灰比过大时,过量的水分会在试块振捣时不断流出,同时在混凝土硬化过程中过量的水分也会不断蒸发,使试块内部出现了大量的连通孔洞,降低了混凝土的吸水率,对陶粒泡沫混凝土的强度不利。因此,建议水灰比控制在0.4~0.5。

图2 水灰比对抗压强度的影响

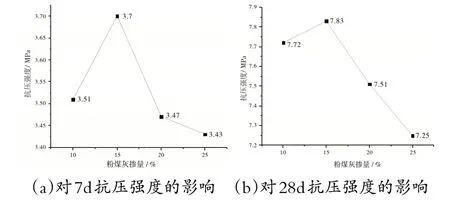

3.4 粉煤灰掺量对抗压强度的影响

由图3可知,陶粒泡沫混凝土的强度在粉煤灰掺量为10%~15%时有所增加,这是因为粉煤灰本身就具有提高混凝土早期强度的作用。从机理角度分析,粉煤灰中的主要化学成分SiO2和硅酸盐水泥中的主要产物Ca(OH)2发生二次水化反应,生成的水化硅酸钙和水化铝酸钙可作为胶凝材料使各种拌合物黏结得更紧实,在一定程度上起到增加强度的作用。但是掺量超过15%以后就随着掺量的增加,强度不断降低,这是因为粉煤灰并不能完全代替水泥,掺量增多会减少水泥的用量从而导致强度下降。因此建议粉煤灰掺量10%~15%,不仅可以增加一定的强度,同时又可以确保粉煤灰在制备陶粒泡沫混凝土时发挥改性的作用。

图3 粉煤灰掺量对抗压强度的影响

4 结束语

为了提高陶粒泡沫混凝土抗压强度,采用正交试验的方法对其配合比进行研究,结论如下:

(1)既要保证自重小,又要保证具有一定的强度,因此陶粒掺量不宜过多,选用的粒径范围在10~20mm范围内。

(2)粉煤灰的使用不仅可以减少水泥用量,还可以在一定程度上弥补掺入陶粒后强度的下降,更重要的是可以改善陶粒泡沫混凝土的工作性能,但是掺量不宜过多。

(3)水灰比是影响泡沫与水泥浆是否能均匀混合和新拌混凝土使用性能的关键因素。水灰比过小,会出现流动性差,自重较大,泡沫损失过多的现象;水灰比过大,会出现陶粒上浮,新拌混凝土易离析,泡沫稳定性下降等不利情况。

(4)探索陶粒掺量、水灰比和粉煤灰掺量对抗压强度影响程度,从7d和28d抗压强度的测试结果看:粉煤灰掺量对陶粒泡沫混凝土抗压强度影响最大,陶粒掺量次之,水灰比最小。综合比较,最优配合比为:陶粒掺量20%~30%,粉煤灰掺量10%~15%,水灰比0.4~0.5。