废线路板等温热解能耗试验研究

李 冲,宋珍珍,崔 沐,王晓丹,徐小锋,黎 敏

(中国恩菲工程技术有限公司,北京 100038)

随着中国电子信息产业高速发展,电子产品推陈出新,产生大量废线路板。线路板是热固型复合材料,主要由溴化环氧树脂黏结玻璃纤维和铜箔形成,有价金属成分占比约40%,是普通矿物中金属品位的几十倍至上百倍,具有很高回收价值[1]。同时废电路板也被定义为工业危废,其中含有大量重金属、聚氯乙烯和溴化阻燃剂等有害物质,如果处理不当会造成环境污染。因此,废线路板的合理处置和资源回收对缓解社会资源及环境保护意义重大。

国内外学者针对废线路板处置技术进行了大量研究,其中包括机械处理技术、焚烧法、火法冶金技术和湿法冶金技术、生物冶金技术等[2],对废线路板中有价金属进行了充分回收,但对于经济价值较低的玻璃纤维和环氧树脂研究较少。

热解技术对于处理有机高分子材料具有减量化、无害化和资源化的明显优势,近年来被广泛应用于废线路板的试验研究[3]。LIU Wei等[4]、孙路石等[5]进行了废线路板热解反应动力学研究;彭绍洪等[6]、王小玲等[7]、Chien等[8]研究了热解过程中溴的迁移规律;王铭华等[9]利用流化床进行了废线路板探索试验研究;龙来寿等[10]在固定床中研究了热解条件对废电路板真空热解规律的影响;李红军等[11]、丘克强等[12]对废线路板热解产物做了系统分析。诸多研究集中在热解机理分析、工艺探索和热解脱溴,对废线路板热解能耗及经济效益鲜有研究。郭晓娟等[13]利用固定床热解炉测量废线路板热解能耗,相对于处理量为几十克的废线路板,其所用测量精度为0.1 kW·h的电表相对偏大,易造成较大误差。

本试验利用自行设计的管式炉热解装置测量废线路板热解能耗,选择高精度电表及特殊的时间统计方法,将测量精度进一步提高,从而实现废线路板热解能耗精准测量,为废线路板热解工艺设计及热解炉选择提供精准基础数据。

1 试验原料与方法

1.1 试验原料

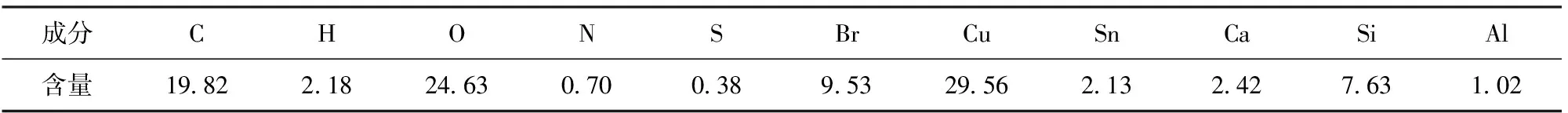

试验所用废线路板为线路板生产过程中所产生的不合格废板,类型为FR-4环氧树脂板,厚度为5 mm。废线路板主要成分为双酚 A溴化环氧树脂、玻璃纤维、无机填料及铜箔,其元素分析和工业分析结果如表1和表2所示。

表1 废线路板元素分析

表2 废线路板工业分析

1.2 试验装置

热解试验装置示意如图1所示。该装置为自行搭建,管式热解炉为合肥科晶所产型号为GSL-1700X-S的带程序温控电阻炉,功率为2.5 kW。热解过程有氮气作为保护气氛,热解油和热解气由装置5收油瓶和装置6气袋进行收集化验。装置8为电表,测量精度为0.01 kW·h,用于测量热解炉总体能耗,并以此为依据分析获得热解能耗。

1-流量计;2-密封法兰;3-管式热解炉炉体;4-冷凝管;5-收油瓶;6-气袋;7-碱液吸收瓶;8-电表

1.3 试验方法

试验所用原料为环氧树脂板,所用坩埚为高纯石英坩埚,具体试验过程如下所述。

1)测量热解炉空载条件下的散热损失。将管式热解炉以10 ℃/min的速率从室温升至指定温度,升温的同时通入流量为300 mL/min氮气充满炉管形成惰性气氛,待炉温升到指定温度30 min后开始读取电表读数,并用秒表记录每跳动0.01 kW·h所用时间,直到记录10个相邻0.01 kW·h能耗时间差小于1 s的时间,计算此时单位时间热损失,即为此温度下热解炉散热损失。

2)测试试验方法准确性。将高纯空石英坩埚在高温下缓慢放入炉管内,迅速关闭法兰,期间持续记录单位能耗所用时间,通过对比石英升高指定温度理论能耗与实际能耗差值确定试验方法的准确性。

3)废线路板等温热解能耗测量。取出空坩埚,关闭法兰,待热解炉再次达到热平衡后放入装满废线路板的坩埚,记录电表每跳动0.01 kW·h所需时间直到热解炉再次热平衡。

CT组CT检查损伤总诊断率为70.83%,关节镜诊断率为91.67%,两种诊断方式诊断结果有显著差异(P<0.05),见表2。

此试验方法在高测量精度0.01 kW·h电表基础上,利用秒表记录每增加0.01 kW·h所用时间,使测量精度进一步提高,测量单位能耗与废线路板热解能耗在同一数量级。

1.4 能耗分析

将放试样前后的电表读数分别记为W1、W2,线路板热解过程的总能耗记为Qa,则Qa包括3部分,表达式见式(1)。

Qa=Q1+Q2+Q3

(1)

式中:Qa为总能耗,kJ,Qa=W2-W1;Q1为电阻炉散热损失,kJ;Q2为石英坩埚升温吸热,kJ;Q3为线路板热解需热量,包括物料升物理温吸热及热解反应热,kJ。

2 试验结果及讨论

2.1 热解炉散热损失Q1

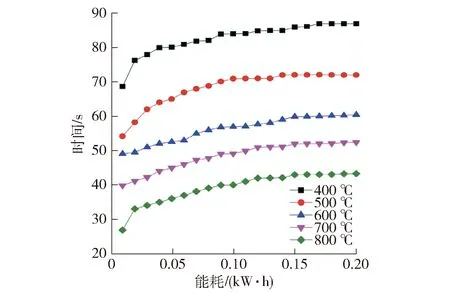

热解炉散热损失随温度变化而变化,当空烧炉子时,加热炉子至某一温度下,使炉温保持此温度恒定。当达到此温度初始时刻,由于炉子的热容作用,需要吸收大量热量,这时电阻炉仍然具有较大输出功率,待一定时间后,系统与外界达到了热平衡,热解炉输出功率比较稳定。此时,电阻炉的耗电量就是此温度下电阻炉保持炉膛恒温所消耗的能量,即散热损失,通过电表读数及所对应时间就可以得到电阻炉此温度下的热损失。从400~800 ℃,每隔100 ℃取一个测点,待热平衡后记录电表每增加0.01 kW·h所消耗时间。如图2所示,热平衡后,单位时间热损失保持恒定,时间随电耗呈现直线增加;随着温度增加,直线斜率逐渐变小,过高的温度使单位电耗所需时间变短。

图2 不同温度下热解炉能耗所用时间

根据不同温度下热解炉能耗所用时间计算瞬时散热损失,即散热功率Pt。如表3所示,随着温度升高,散热所耗功率逐渐增大,将表中数据进行拟合,可得散热功率Pt与炉温T间的函数关系Pt=f(T),拟合曲线见图3所示。

表3 热解炉在不同温度下克服散热所耗功率

图3 所耗功率Pt随炉温T变化

由拟合结果得拟合公式,见式(2)。

(2)

(3)

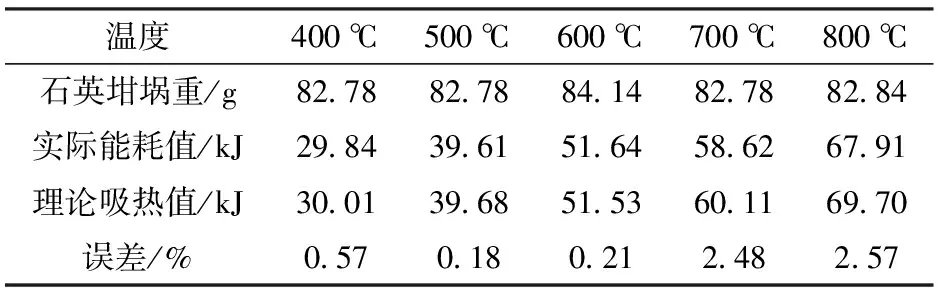

2.2 石英坩埚升温吸热Q2

将热解炉在空载及氮气保护下加热到指定温度,达到热平衡后放入空石英坩埚,并立即记录电表每增加0.01 kW·h所消耗时间,当热解炉再次达到热平衡时停止记录。试验记录结果如图4所示,当电表能耗为0.2 kW·h时,不同温度下热解炉均再次达到热平衡状态。

图4 加热空坩埚时散热损失变化规律

统计不同温度下能耗为0.2 kW·h时所消耗总时间,并根据式(3)计算出不同温度下所记录总时间热解炉散热损失,其与热解炉实际能耗的差值即为石英坩埚吸热值。试验结果与纯石英坩埚理论吸热值对比如表4所示,不同温度下热解炉加热石英坩埚实际能耗与理论值误差小于3%,表明用该方法测量废线路板热解能耗具有一定准确性。

表4 热解炉加热石英坩埚实际能耗与理论值对比

2.3 废线路板热解反应热Q3

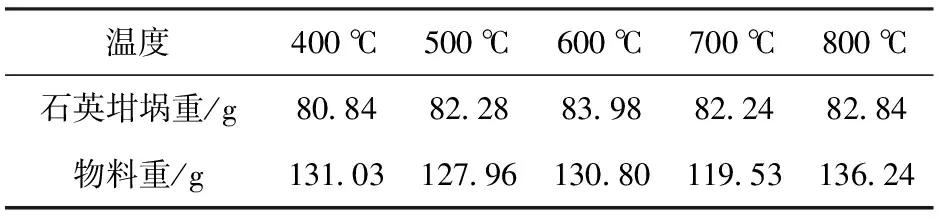

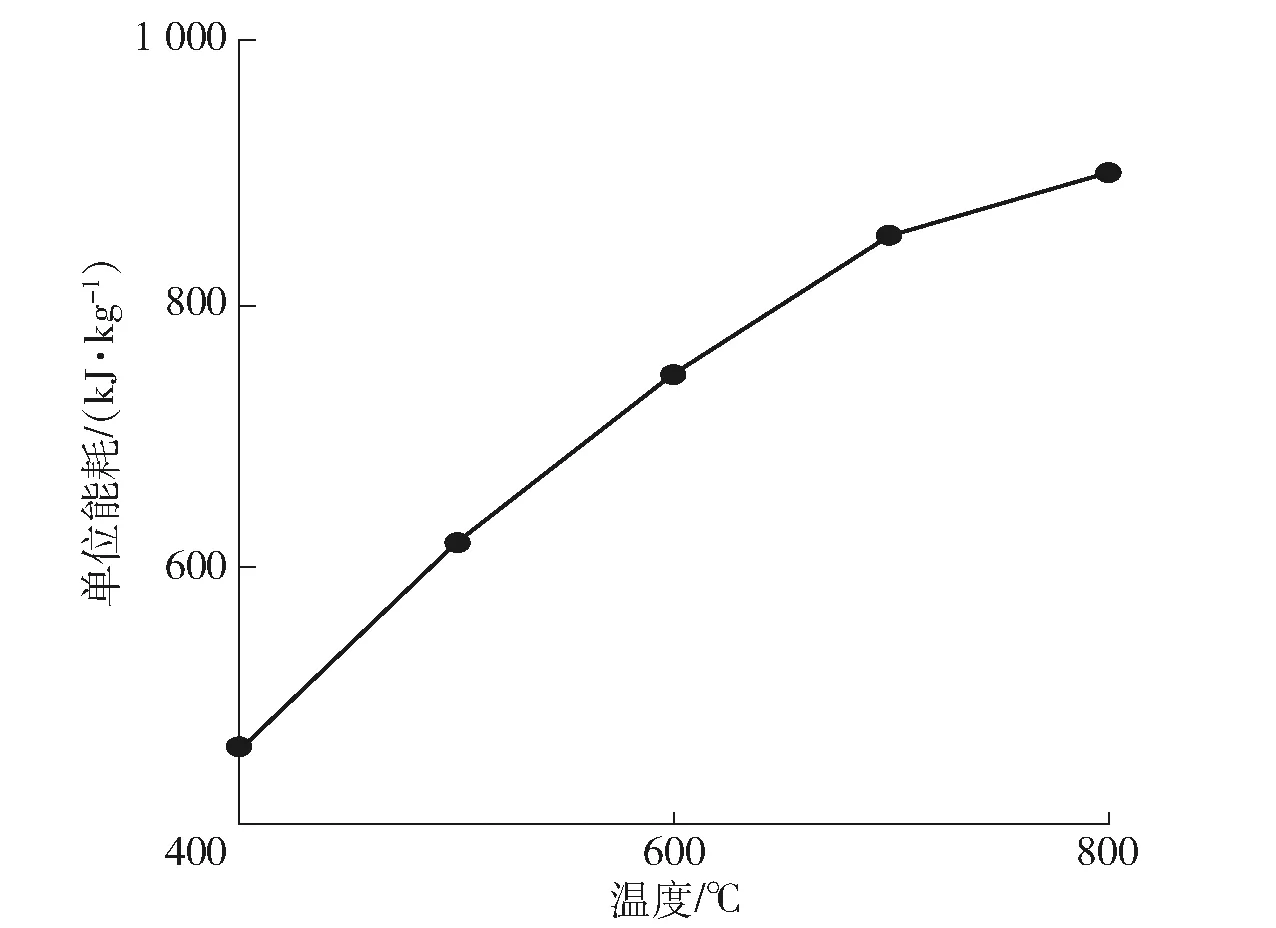

将热解炉空载加热到指定温度,试验条件如表5所示。热解炉达到热平衡后,放入装满废线路板的石英坩埚,并立即记录电表每增加0.01 kW·h所消耗的时间,当热解炉再次达到热平衡时停止记录,试验记录结果如图5所示。当电表能耗为0.32 kW·h时,不同温度下热解炉均再次达到热平衡状态。根据式(1)及式(3)可算出废线路板在不同温度下热解所需能耗,结果如图6所示。

表5 废线路板热解试验条件

图5 热解废线路板时散热损失变化规律

图6 不同温度下单位废线路板热解能耗

由图6可知,400 ℃时单位废线路板热解能耗值为458.32 kJ/kg,随着温度升高,热解能耗值增大,800 ℃时单位废线路板热解能耗值高达903.39 kJ/kg。温度升高使废线路板物理吸热增大,同时热解反应更加充分,部分挥发分发生二次裂解,因此所需热解反应热也随之增加,最佳热解温度700 ℃时[13],单位热解反应热为854.34 kJ/kg。

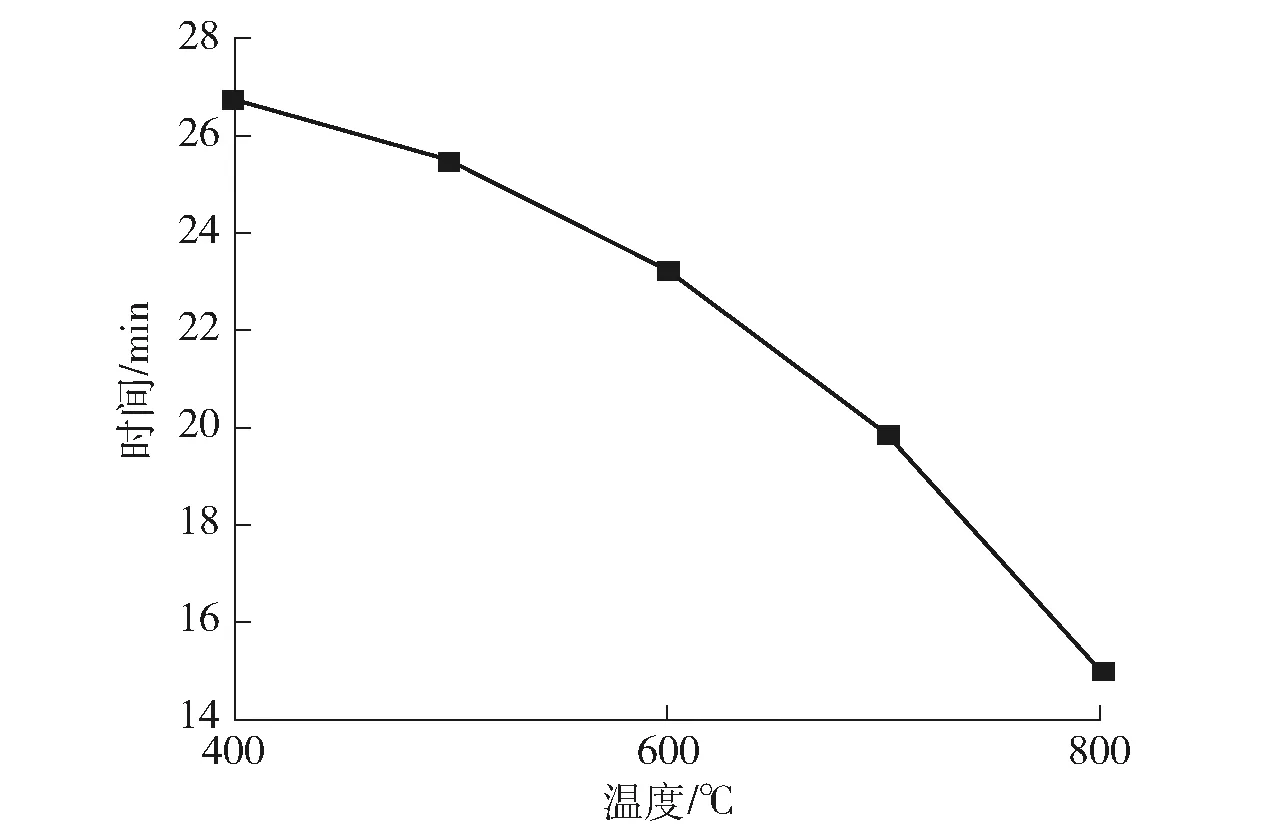

根据图5中数据可以得出不同温度下废线路板热解耗时趋势,计算结果如图7所示,约130 g废线路板在400 ℃管式热解炉中热解26.75 min后系统再次达到热平衡,表明在此时间内热解反应已经完成,随着温度升高热解速率增加,温度为800 ℃时热解炉再次热平衡时间减小到15.05 min。

图7 不同温度下废线路板热解耗时

3 热解能耗分析结果

前期研究表明[14],废线路板在700 ℃下热解所得固、液、气体产物产率分别为72.67%、15.51%、11.82%,其中热解油热值为39.12×103kJ/kg,根据成分百分比计算热解气热值为29.61×103kJ/kg。表6为100 g废线路板700 ℃热解40 min能量数据分析表,总电耗为1 376.61 kJ,其用于热解炉散热、坩埚吸热和线路板热解反应热分别为1 231.1 kJ、60.10 kJ、85.41 kJ,能耗主要用于弥补系统散热损失。100 g废线路板热解所得热解气11.82 g,其燃烧热值为350 kJ;所得热解油15.51 g,其燃烧热值为463.45 kJ。若将废线路板热解所得热解气自热回用,其热值远高于废线路板本身热解反应热,但不足以弥补系统散热损失,若增加热解炉床能力,其热解气热量势必可完全满足线路板热解系统所需热量,此时将不需依靠其他热源来维持系统热平衡,实现废线路板低温热解100%自热。

表6 废线路板700 ℃热解40 min能量数据计算一览表

4 结论

本试验利用自行设计的管式炉热解装置测量废线路板热解能耗,选择高精度电表及特殊的时间统计方法,以期为废线路板热解工艺设计及热解炉选择提供精准基础数据。

1)采用秒表记录高精度电表每跳动0.01 kW·h所需时间,进一步提高测量精度,使其与废线路板热解能耗在同一数量级,测量误差小于3%。

2)废线路板单位热解反应热随温度升高而增大,最佳温度700 ℃时单位热解反应热为854.34 kJ/kg;同时热解反应随温度升高,耗时逐渐减小。

3)热解所得热解气热值完全可满足线路板热解反应所需热量,若提高热解炉床能力,可实现废线路板热解完全自热。