我国钴冶炼工艺技术发展现状

董爱国,张 阳

(中国恩菲工程技术有限公司,北京 100038)

0 引言

钴具有良好的物理、化学和机械性能,在制造合金、磁性材料、锂离子电池和催化剂等工业中得到了广泛应用,尤其近年来随着锂离子电池技术和生产的迅速发展,带动了钴消费的快速增长,电池行业已成为钴的最大消费领域。2021年,全球钴消费量超过15万t,其中锂电池行业占比超过60%,并且该比例还在持续提高。我国2021年钴金属消费量超过8万t,主要应用在锂电池、硬质合金、高温合金、磁性材料、催化剂等制造领域,其中锂离子电池的钴产品消费量占比超过80%。目前我国钴产量、消费量均居世界第一,已经是名符其实的钴的生产和消费大国[1]。

据美国地质调查局统计,目前全球探明钴矿储量760万t。钴矿资源分布极度不均,高度集中在刚果(金)、澳大利亚、印尼、古巴等国,约占世界钴储量的85%,其中刚果(金)的钴矿资源储量占到全球总量的一半(约52%)[2];我国的钴资源非常贫瘠,全国钴资源储量约8万t,约占全球陆地钴资源储量的约1%,主要分布在甘肃、青海、山东、云南、四川、海南、山西、新疆等省[3]。从中国的钴资源特点来看,钴主要存在于铜镍硫化矿中,绝大多数是伴生矿,品位较低,主要作为副产品加以回收。近年来,我国钴的产量和消费量大幅增长,援引安泰科数据显示,2021年我国精炼钴(包括电解钴、钴粉、钴盐等,折金属量)产量12.8万t,同比增长26.7%,在全球产量占比为70%左右。钴原料更是依赖于进口,2021中国钴原料进口总量9万t(金属量),主要从非洲进口,以铜钴氧化矿、铜钴硫化矿、钴盐和钴合金为主[4]。

随着国外钴原料的不断开发和引进以及锂离子电池行业的迅猛发展,我国千吨级钴冶炼厂不断建成和投产,钴加工能力增长迅速,据不完全统计,目前全国已有钴冶炼企业30多家,遍布江西、浙江、江苏、甘肃、湖南、湖北、广东、广西、四川等省,企业数量上已居世界第一。

本文对钴氧化物、钴合金及钴硫化物的冶炼工艺及装备进行阐述和总结,并对目前钴冶炼存在的主要问题进行梳理,钴冶炼的发展进行展望。

1 钴冶炼工艺

尽管目前我国的钴产量已居世界第一,生产的钴产品基本包括了所有无机钴产品,但相对来讲,大部分企业产品品种较为单一,除了个别几家生产企业的产品较齐全,包含了锂离子电池用三元材料、四氧化三钴、氧化钴、金属钴粉和碳酸钴、草酸钴等钴盐外,其余企业一般只生产一到两种产品,且产品质量及物理性能指标与国外同类产品相比,还存在着一定的差距。受资源、环保、能源及市场等诸多因素的影响与制约,许多企业已经在传统钴产品上基本没有利润,只有开发或引进钴新材料产品的生产工艺才能实现可持续发展。

目前钴冶炼厂处理的钴原料主要为钴氧化物(碳酸钴、氢氧化钴、水钴矿、钴渣等)、钴硫化物(硫化铜钴矿、硫化镍钴矿等)和钴合金(红合金、白合金、钴铜锍等)3大类。虽然目前也有部分企业利用二次钴物料(如废电池、催化剂等)回收钴、镍等有价金属,但其冶炼工艺也只有在原料预处理及沉淀除杂方法上略有不同,浸出及萃取工艺与上述三类原料处理工艺基本相同,不作为本文探讨内容。

目前现有钴冶炼厂虽然冶炼工艺繁多,但总体来讲以湿法冶炼工艺为主,主体工艺类似,只是在原料处理及浸出和钴产品制备工艺上有所差别,原料处理及浸出工艺的选择取决于原料性质,钴产品制备工艺的选择取决于市场对产品的需求。3类原料冶炼工艺具体见图1和图2,图1中钴硫化物为钴、铜、硫含量较高原料,图2为低钴硫化物联合冶炼工艺流程。

图1 钴湿法冶炼主要工艺流程

图2 低钴硫化物联合冶炼工艺流程

1.1 钴氧化物冶炼

1.1.1 工艺特点

钴氧化物为目前我国钴冶炼厂处理的主要原料,冶炼工艺比较具有代表性。此类原料中一般含镍较少,主要是回收其中的有价金属钴和铜。为了达到理想的浸出效果,该类铜钴氧化矿或水钴矿在浸出前先进行球磨,浸出过程一般分两段进行,一段在常温下主要浸出原料中铜和二价钴,二段通过蒸汽加温至70~80 ℃,并加入SO2或亚硫酸盐作为还原剂进行还原性浸出,溶出原料中的三价钴和一段未溶出的铜;浸出液除铁方法则需根据每个企业原料特点、整个工艺流程及项目所在地环保要求等情况综合考虑,一般采用中和沉淀法、针铁矿法或黄钠铁钒法。

提取铜工艺一般采用萃取-电积工艺生产阴极铜,根据原料及工艺特点,分高铜萃取、低铜萃取或高低铜串并联萃取工艺,一般设萃取1~2级、洗涤1级、反萃1~2级;当钴原料中铜含量较少时,一般不设铜萃取工序,直接进行P204萃取除杂,铜以中间产品形式回收。

我国钴冶炼厂通常采用P204萃取剂进行萃取除杂,在进行P204萃取前,有些设有氟化物除钙镁工序,对保障后续P204萃取顺利进行比较有利,但存在生产废水难处理、环保压力大等问题。若无该工序,原料中带入的钙或生产过程中加入的含钙物质在萃取箱和管路中易形成石膏结晶、结垢,对萃取设备及生产带来较大影响,增加了工人的劳动强度,降低了设备利用率,且生产操作环境较差;近些年实施的钴冶炼项目多采用带锥底萃取箱,可以显著缓解上述钙镁结垢物对生产及萃取设备的影响。根据体系中杂质含量设定不同的萃取级数进行梯级萃取,细分为萃取段、洗涤段、反萃段和皂化段,根据皂化体系和废水处理工艺的特点部分企业萃取设有转皂段;萃取级数需根据原料中的锰、铜、锌、钙等杂质含量确定,可选择盐酸或硫酸溶液对有机相进行洗涤、反萃;企业一般采用氢氧化钠溶液对有机相进行皂化,个别企业采用稀氨水皂化。采用钠皂工艺,皂化率较氨皂略高,但后续废水处理压力较大,采用氨皂工艺,需对系统氨浓度进行有效控制,否则极易引起铵盐结晶堵塞设备及管道,并需设有铵盐回收装置。

工业上镍钴分离常采用的萃取剂主要为P507和Cyanex 272萃取剂[5-13],国内个别生产企业曾采用Cyanex 272萃取剂,虽然该类萃取剂镍钴分离系数较高,但由于价格较贵,从降低生产成本方面考虑,逐渐换成了P507萃取剂。P507镍钴分离萃取一般为30级左右,也可根据自身原料特点和工艺要求,设置40多级,细分为萃取段、洗涤段、反萃段和皂化段,有些设有转皂段;采用钠皂或氨皂工艺对有机进行皂化,萃余液和转皂液送废水处理或回收铵盐。富载有机相利用硫酸或盐酸溶液反萃,制备成要求钴浓度的硫酸钴或氯化钴溶液。

P507萃取所得硫酸钴或氯化钴溶液在生产电钴或电池材料等钴产品前,需进一步的深度净化,除去溶液中微量的铁、铜、锌等杂质。目前国内钴冶炼厂基本采用溶剂萃取工艺,取代以前的化学法加树脂吸附工艺,根据溶液成分和产品杂质含量要求设置合理的萃取级数,萃取剂一般采用P204萃取剂。

1.1.2 产品特点

我国钴产品大部分应用于锂离子电池行业,除了金川集团股份有限公司、浙江华友钴业股份有限公司等几家企业生产少量电钴,南京寒锐钴业股份有限公司生产5 000 t/a金属钴粉外,其他企业主要以生产硫酸钴、四氧化三钴和三元锂离子电池材料为主,即使生产碳酸钴、草酸钴或氢氧化钴等产品,也主要作为生产电池材料的中间产品,生产工艺相对比较简单。除了生产三元前驱体材料及硫酸钴结晶产品采用硫酸钴溶液外,其他钴产品的生产一般采用精制氯化钴溶液。

国内钴电积工艺普遍采用盐酸体系[14],电流密度为300~400 A/m2,电积过程中产生的氯气采用碱液吸收后制备成次氯酸盐副产品外售,但市场较小。虽然国内有些企业正在积极寻求将氯气回收再利用的方法,但由于存在着技术及安全等方面风险,尚未工业化应用。硫酸钴溶液电积生产金属钴工艺近年来在我国个别冶炼厂已成功应用,但其电钴质量性能方面较盐酸体系电钴尚有一些差距。

1.1.3 产品制备方法

目前我国钴产量近80%应用于锂离子电池行业,钴冶炼厂的产品以硫酸钴、四氧化三钴和三元材料或前驱体为主。四氧化三钴制备主要有以下几种方法。

1)沉淀钴盐煅烧法。该方法为目前我国生产四氧化三钴的主要方法,将草酸钴、碳酸钴或氢氧化钴煅烧成四氧化三钴,再粉碎分级。该方法工艺简单,操作指标好控制,但相对流程较长,生产成本较高。

2)喷雾热分解法。该方法实质是一个热水解反应,即CoCl2溶液经过预浓缩后送至喷雾热分解炉,溶液所含水被蒸发的同时,氯化钴和空气中的氧发生高温热解反应生成四氧化三钴和氯化氢气体,分解温度300~800 ℃,反应生成的四氧化三钴在反应器底部收集,气体经文丘里洗涤、降温、预浓缩后用水吸收后循环至萃取工序使用。目前,我国部分有实力的钴冶炼企业正在积极应用该工艺进行工业化生产,该工艺具有生产效率高、制造成本较低和可实现HCl循环利用等优点,但存在投资高、操作难度大、产品指标难控制等缺点。

3)结晶钴盐直接煅烧法。该方法将硫酸钴直接煅烧成四氧化三钴,再粉碎分级。该方法工艺简单,但生产效率低(硫酸盐分解时间长),且产生的废气难治理,目前很少生产企业采用该工艺。

4)湿法合成法。该方法利用钴盐溶液与碱液在高压反应釜中直接合成四氧化三钴,虽然有利于控制产品中杂质含量,但存在产品形貌差、粒度难控制等缺点,而且其他物理指标也难有突破。目前未见国内生产企业采用该工艺的报道,只有在日本某些企业采用此工艺。

虽然近几年四氧化三钴的制备又出现了水热法、还原氧化法等新工艺,但均未实现工业化生产。

三元材料制备方法主要有高温固相法、共沉淀法、溶胶凝胶法、喷雾热解法、微波合成法等,工业化应用最多的为共沉淀法。共沉淀法分为直接共沉淀法和间接共沉淀法,前者是将锂盐与镍、钴、锰的盐共沉淀,干燥后直接高温烧结;后者是先配制镍、钴、锰盐溶液,加入沉淀剂得到三元混合共沉淀前驱体,干燥后再与锂盐混合烧结。间接共沉淀法最终产品形貌和粒径分布更好控制,产品均匀性、一致性更好保证,烧结温度和时间可大幅降低,为目前生产企业主要生产工艺。

1.2 钴合金冶炼工艺

钴合金冶炼工艺分为全湿法冶炼工艺和火法+湿法联合冶炼工艺。钴合金粒度较大,直接浸出不仅时间长,而且浸出效果也不理想,一般先将合金细化后再浸出,2种工艺主要区别在于前期细化处理工序,全湿法冶炼工艺一般先采用特制球磨机将合金磨细,联合冶炼工艺是采用电炉将合金熔化,熔炼温度1 200~1 600 ℃,再高压水雾化,制成粒度-150 目(1)-150目表示不大于0.165 mm。的合金细粉,然后送酸性氧化浸出工序。

国内某些冶炼企业曾采用盐酸和硫酸混酸体系浸出钴合金,该方法虽然能够达到较高的有价金属浸出率,但由于该工艺操作条件较差,对设备防腐要求较高,且铜萃取回收和废水处理等方面存在一定问题,现已基本不再采用。

近年来,国内众多钴冶炼企业正积极开发更加经济合理的硫酸浸出钴合金工艺及方法,探索出了2种工艺路线。一种是利用特制的合金溶出设备浸出工艺,采用如微泡溶出槽或滚筒溶出槽等设备,主要目的是增加合金表面与氧的接触概率,提高金属溶解效率,但由于存在能耗高、设备利用效率低和难于实现工业化等问题,未在大规模生产中推广应用。另一种是两段选择性氧化浸出工艺,一段常压氧化浸出合金中的钴和铁,二段常压氧化浸出铜和剩余的钴和铁,二段浸出终点酸度略高;二段浸出也可采用氧压强化浸出工艺,浸出温度一般140~160 ℃,通入浓度大于98%的氧气,控制釜内压力0.5~1.0 MPa,浸出时间较常压浸出可大大缩短,一般浸出时间小于120 min。第二段采用氧压强化浸出工艺浸出速度更快,有价金属浸出率及自动化程度更高(较常压两段浸出高3%~5%),浸出釜一般为钢衬钛材质。浸出后液可采用与钴氧化物湿法冶炼工艺基本相同的净化工艺处理,也可先采用赤铁矿工艺除去其中的大部分铁离子,再进行后续的净化处理。

1.3 钴硫化物冶炼工艺

根据原料特点以及环保要求等因素,该类钴原料冶炼工艺也可分为全湿法冶炼工艺和火法+湿法联合冶炼工艺。全湿法冶炼工艺适用于环保要求高、原料中铜钴及硫含量较高物料;对于处理钴含量较低的铜钴硫化矿,一般采用联合冶炼工艺。

联合工艺首先进行硫酸化或半硫酸化焙烧,焙烧温度500~700 ℃,再进行焙砂酸性浸出[15]。由于该工艺采用的原料中钴含量较低,浸出液中钴含量一般只有2~5 g/L,如直接进行除铁铝及除钙镁,再萃取除杂,存在生产系统大、投资高、试剂消耗大、生产成本高等缺点,故一般先对溶液进行沉钴富集,再对沉钴中间品进行二次酸溶,可有效减少体系流量,降低后续处理设施投资和生产成本。二次酸溶液中铜、铁等杂质较少,可直接进行P204萃取除杂,后续处理工艺与钴氧化物湿法冶炼工艺基本相同。该工艺具有设备简单、便于操作及维护等优点,但存在工艺流程长、有价金属回收率低、污染较大、能耗较高等缺点。

对于进口的高品位铜钴硫化物,采用氧压直接浸出工艺更加经济合理。原矿经破碎球磨后直接送氧压浸出釜,并通入浓度大于98%的氧气,根据原料中硫含量确定蒸汽或冷却液加入量,浸出温度一般控制在160~230 ℃,釜内总压控制在1.0~3.5 MPa,浸出时间一般为90~180 min,浸出矿浆经减压降温后送除铁铝工段,后续湿法冶炼工艺与钴氧化物湿法冶炼工艺基本相同。

该工艺不仅可使原料中的铜、钴等有价金属充分溶出,提高金属回收率,而且可将主要杂质铁以稳定的赤铁矿形式抑制在渣中,减小了后续工序负担,同时具有自动化程度高、能耗低、环保好等优点。该工艺也存在一次性投资高、设备维护成本高和对工人操作水平要求较高等缺点。

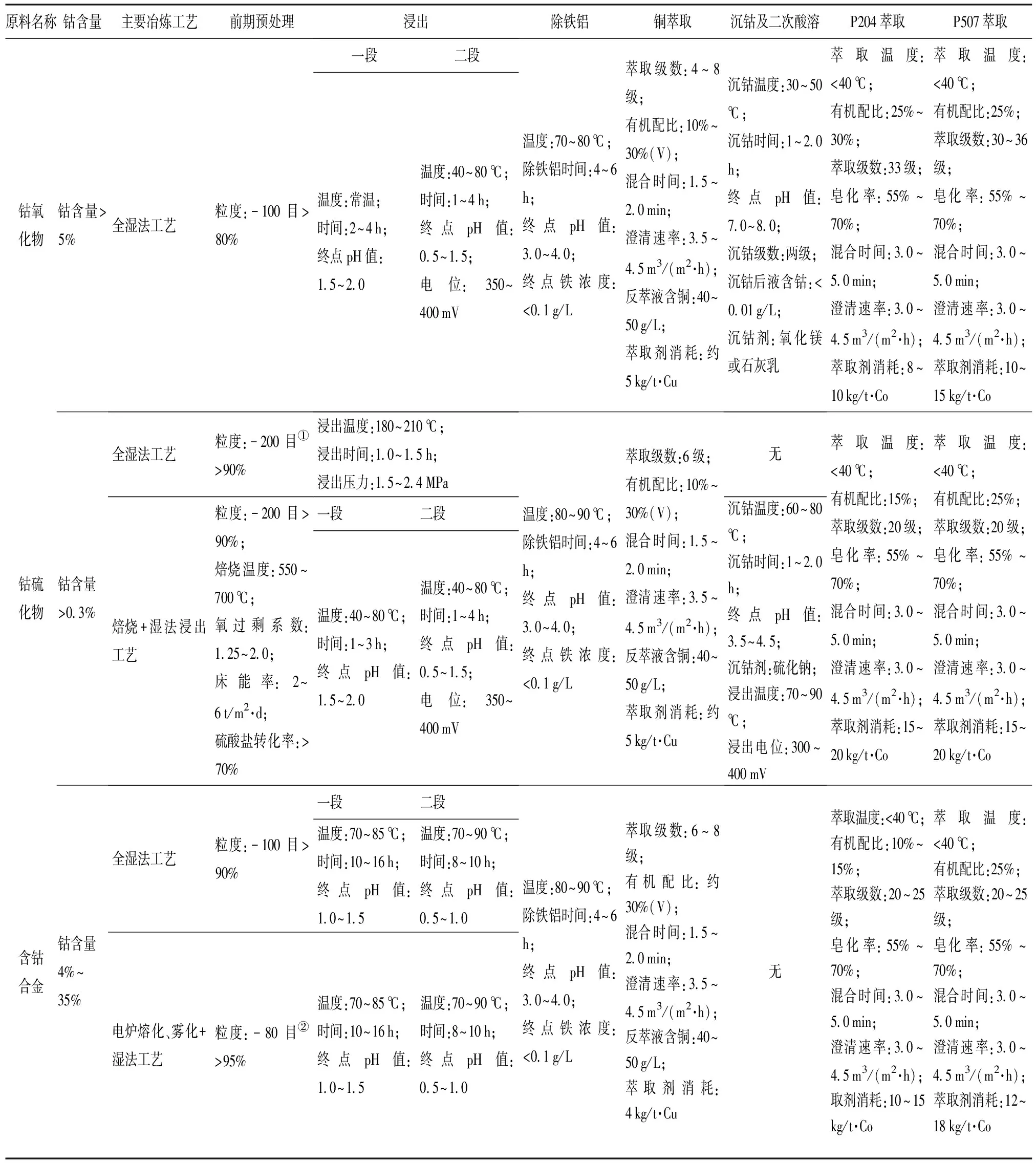

1.4 典型钴冶炼工艺技术条件

根据上述3类钴原料冶炼工艺特点,国内典型钴冶炼工艺技术条件详见表1。

表1 国内钴冶炼工艺典型技术条件

我国钴冶炼技术经过近几年的快速发展,已基本形成了一系列成熟可靠的冶炼生产工艺,但总体来讲,钴冶炼企业生产能力及装备水平差别较大,受到地域、技术、经济等因素影响,企业自身的发展过程也较为复杂,许多企业正不断改造现有工艺条件,以适应处理各种复杂原料来维持生产,或积极寻求更加先进的冶炼加工技术,以达到生存和求发展的目的。

钴冶炼工艺的选择主要取决于原料特点及最终产品的市场需求,目前我国有些钴冶炼企业的产品质量及技术指标同比已达到国际先进水平,但还有部分企业仍然较为落后、生产装备比较简单,经济效益不是十分理想。

目前我国钴冶炼技术以湿法冶炼工艺为主,并逐渐取代火法+湿法联合冶炼工艺,尤其是处理铜钴共生矿或镍钴共生矿,采用全湿法处理工艺,不仅缩短了工艺流程,降低了生产成本,提高了有价金属回收率,解决了火法冶炼中废气处理及环保等问题,而且同时将原料中的铜、镍等有价金属以阴极铜、精制硫酸镍等高品质产品形式加以回收。

2 钴冶炼装备

钴冶炼装备水平的现代化、高效化、自动化是企业发展的必由之路,也是企业整体技术水平的重要表现。近年来,随着我国综合国力的增强和钴冶炼技术的不断发展,钴冶炼企业的整体装备水平得到迅速发展,主要体现在设备大型化更加成熟可靠、自动化程度更高、所需劳动力更少、生产操作系统及劳动环境更人性化等方面。生产企业自主研发水平在不断提升,从工艺源头上改善了生产系统,使钴冶炼设备更加节能、可靠、安全与环保。

2.1 浸出设备

钴氧化物有价金属溶出设备以常压平底搅拌浸出槽为主,一般为混凝土衬砖或钢衬胶衬砖材质,且逐渐向设备大型化方向发展。目前国内铜钴矿浸出槽单台体积已超100 m3,且已十分成熟、可靠;二段还原浸出槽如果底部设SO2气体分布装置,则以保证气体在矿浆中分布的均匀性与防止矿浆堵塞气体分布孔为关键点。

钴硫化物有价金属溶出的主要设备为氧压浸出釜,釜体一般为钢壳内衬耐酸砖或钢钛复合板材质,釜体上设有支撑鞍座、进料管、进气管、排料管、排气管、人孔及搅拌等装置,釜体一般为卧式结构形式,采用耐酸砖或金属板将釜内隔成若干隔室,矿浆从釜体一端送入,逐级流至釜另一端后排出,目前我国钴硫化矿浸出釜单台体积已达200 m3。

钴合金有价金属溶出设备主要有常压浸出槽和氧压浸出釜,生产规模较大企业采用类似设备,生产规模较小企业采用立式搅拌釜。近年来,国内某些设备厂家已研发出几种特殊的合金溶出设备,如微泡溶出槽、滚筒溶出槽、合金电溶解槽等,但由于存在能耗高、设备利用效率低等缺点,尚未在大规模生产中推广应用。

2.2 萃取设备

钴冶炼除杂工艺核心设备为萃取装置,目前国内主要采用混合-澄清式萃取箱,还有多种新型萃取装备。新型萃取设备以全界面萃取装置、中速离心萃取设备和微混闪萃装置为代表,丰富了钴冶炼萃取设备的种类,为个别企业差异化配置提供了更多选择。但混合-澄清式萃取箱依然是目前我国钴冶炼企业所采用主流萃取装置,其具有制作加工成熟可靠、生产操作及维护简单、一次性投资小、节约投资等优点。

混合-澄清式萃取箱一般采用层压或挤压PVC板材现场焊接而成,也有采用玻璃钢或混凝土衬玻璃钢材质;混合室为圆形或方形,带有水相、有机相管口和混合搅拌装置,底部一般设有潜室;澄清室内设有格栅板和溢流堰等装置,澄清室有浅池式和深池式两种。为了解决硫酸盐系统在P204萃取过程中钙镁结垢物对生产操作的影响,国内某设计单位已成功开发出一种在混合室和澄清室底部设置锥形排料斗和排料管的新型萃取箱,可根据生产情况灵活排出钙镁结垢物,大幅提高了生产效率和设备使用率,改善了生产操作环境。

总之,溶出和萃取设备的选择以高效、节能、安全、环保、投资小和易于操作及维护为原则。

3 钴冶炼存在的主要问题及建议

我国钴冶炼行业经过近几年的快速发展,冶炼工艺日趋成熟,但面临着产能过剩、资源短缺、能耗高、环保压力大、产品性能指标较低等一系列问题。

1)产能过剩。目前我国钴产能已超10万t/a,同时随着国外铜钴矿的不断开发利用以及红土镍矿湿法冶炼项目产氢氧化镍钴产能的不断增加,国内冶炼企业还在努力增加配套的冶炼产能,势必影响钴行业的健康发展,因此建议按照规划有序科学发展,限制钴冶炼能力的盲目扩张。

2)原料过度依赖进口。原料主要依靠从非洲进口,依赖度过高,渠道较单一,一旦国外政府禁止钴原料或钴中间品出口,将对我国钴冶炼企业带来显著冲击,对我国钴行业的发展十分不利。为改变目前状况,国内钴冶炼企业应在钴二次资源循环利用技术方面投入更大的资金与精力,研发出更加先进、环保的钴冶炼回收技术,大力发展循环经济产业,积极开发含钴电池废料、废合金、废催化剂等钴二次资源回收再利用技术。目前我国仅在锂离子电池上的用钴量就已超每年6万t,且每年还在以10%的速度增长,钴二次资源回收潜力巨大。

3)产品质量有待进一步提升。国内钴冶炼企业众多,但规模都普遍较小,虽已形成金川集团股份有限公司、浙江华友钴业股份有限公司、中伟新材料股份有限公司、格林美股份有限公司等龙头企业,在钴冶炼工艺和钴新材料技术上基本做到了与世界同步,但在工艺水平、产品质量及性能上依然有提升空间。受经济大环境和钴冶炼行业自身存在问题的影响,中国钴行业已经进入了一个优胜劣汰、兼并重组时期,钴冶炼企业势必努力开拓冶炼新工艺、新技术,从源头上确保钴冶炼工艺技术的领先水平,使产品走向高端化,不断提升经济效益,才能长久持续发展,使中国钴行业得到健康发展,成为真正的世界钴业强国。