多孔探针三坐标风洞校准测试系统

姚 韬, 周树道,2, 卫克晶, 张阳春, 诸葛杰, 叶 松

(1.国防科技大学气象海洋学院,长沙 410073;2.南京信息工程大学气象灾害预警与评估协同创新中心,南京 210044;3.南京理工大学紫金学院,南京 210023;4.杭州佐格通信设备有限公司,杭州 311400)

0 引 言

在自然界中流体的流动不是均匀的,而是在三维空间中时刻变化[1],准确测量流场中的三维流动对科学研究和工程应用都具有重要实际意义。能够探测三维流场的仪器主要有热线风速仪、激光多普勒测速仪、粒子图像测速仪和多孔探针测速系统等。然而热线风速仪传感器太脆弱不适合高动态的测量[2];粒子图像测速仪其成像粒子会带来干扰[3];激光多普勒测速仪容易受到复杂天气的干扰[4]。多孔探针由于其结构简单、环境适应性强,被广泛应用于复杂环境中流场的测量。通过测量多孔探针压力孔压力再经过相应的标定,可以同时得出静态和动态压力以及流场三维速度矢量[5-8]。多孔探针尺寸较小一般为mm级,在其加工中难免会有误差,即使加工误差很小也会给探针测量结果造成影响[9],因此每根探针在投入使用前都需要进行校准。Wu等[10-11]所设计的测试系统可以控制探针定点在多个方向旋转,Shaw-Ward课题组[12-13]的测试系统可以控制探针在上下前后两个方向移动和绕轴旋转,章鹏[14]则设计了一种多孔移测系统可以控制探针在移动中实时测量。

本文针对现有多孔探针测试系统的优缺点,设计了一种能够在三维空间3个方向移动,将俯仰、偏航及绕探针中心轴旋转相结合,实现三坐标多向可旋转测试系统,能够实现多孔探针在任一点任意方向进行测量。利用此测试系统对半球形七孔探针进行了校准及测试,得到了较好的结果,验证了此测试系统对探针进行校准测试的可行性。为今后进行不同探针校准及进行不同工况测量搭建了良好的实验环境。

1 探针与风洞

1.1 半球形七孔探针结构参数

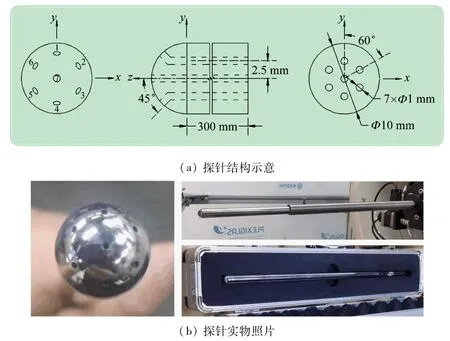

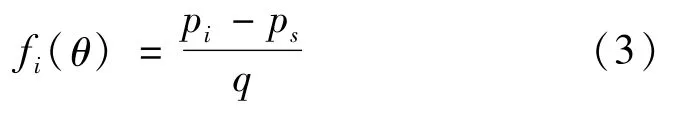

根据前期对多孔探针头部结构优化[15],并且考虑到加工精度的问题,一味追求小尺寸的探针将会使加工误差陡增,最终定制了探针尺寸和半球头部直径均为10 mm、长300 mm、孔大小为1 mm、开孔方向为垂直探针表面的半球形七孔探针。探针结构和实物如图1所示。

图1 半球形七孔探针结构示意与探针实物照片

1.2 开口风洞参数指标及流场均匀性检验

校准和测试实验在40 m/s的直路开口风洞中进行,风洞实验段截面直径为0.6 m,实验段长度为1 m,收缩比例1∶6,风速为0.2~40 m/s,湍流度小于0.5%,中心点小于0.1%,气流偏角小于1°,风洞尺寸10 023 mm×1 970 mm×2 500 mm。多孔探针及固定多孔探针的支架均在实验仓内部,此外还对实验仓内和环境的气压、温湿度进行实时监测。

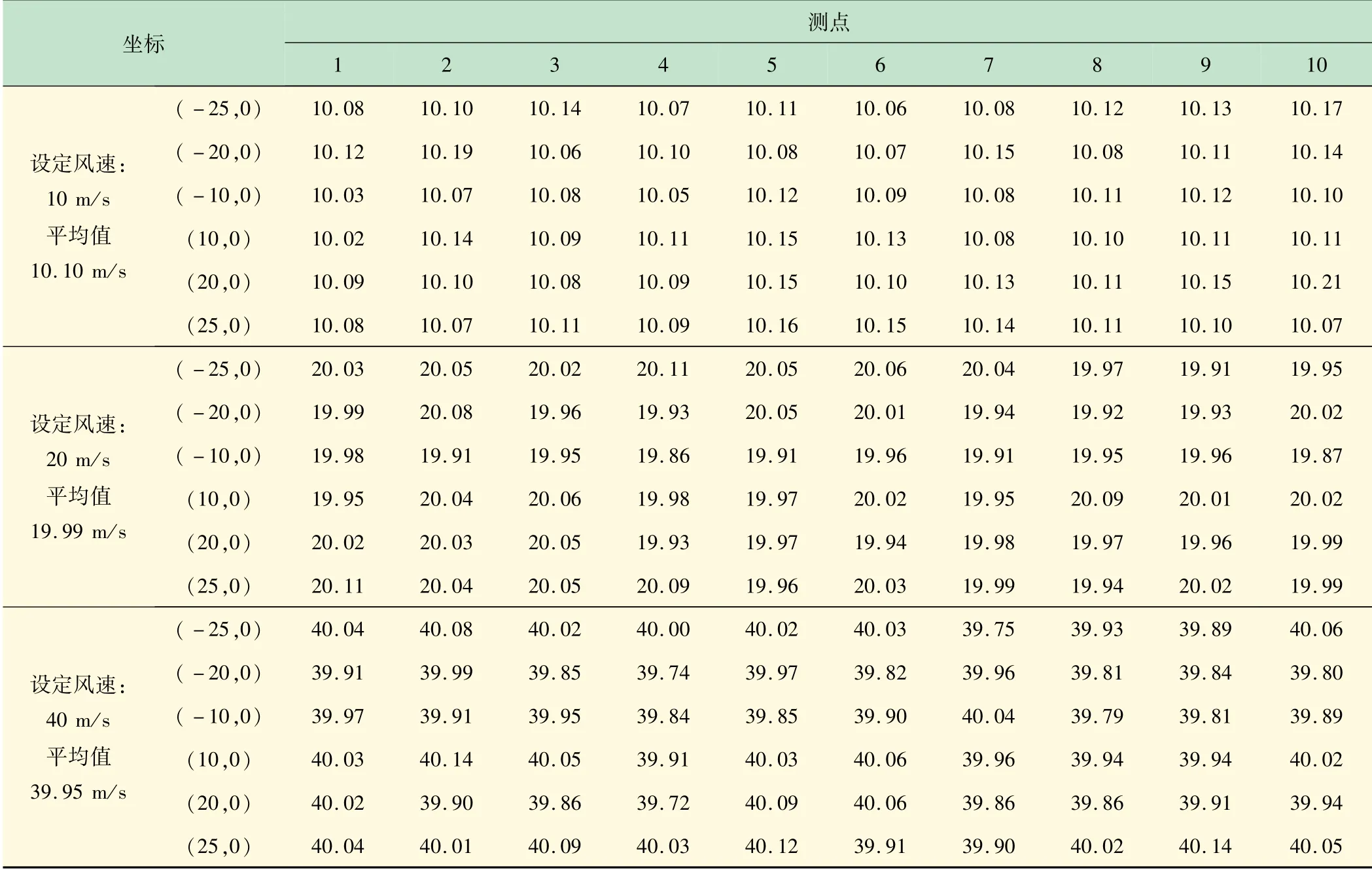

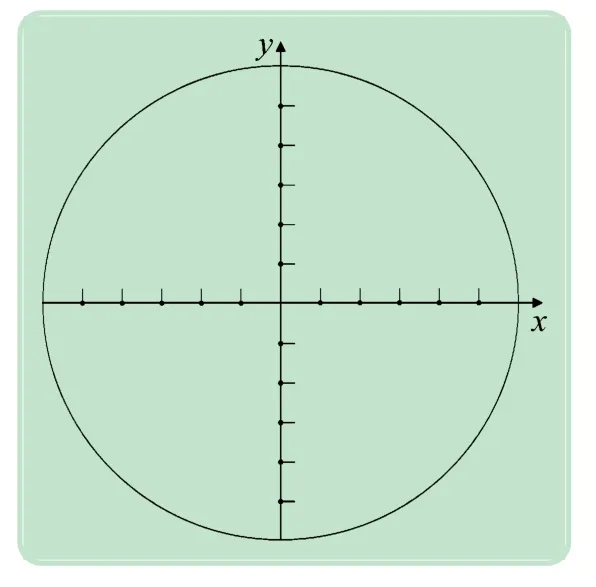

在实验前用皮托管和微压计对风洞流场均匀性进行测试。测试点的选取采用坐标轴法,以风洞实验段界面中心为原点,水平方向为x轴,垂直方向为y轴,测试点在x轴、y轴上均匀分布,测试点分布如图2所示。x、y轴方向可移动坐标点范围均是-25~+25 cm,间距5 cm布置测试点确保在风洞的有效风速范围内。在10、20、40 m/s速度下分别对x轴、y轴的测试点进行测试,对每个测试点每间隔5 s记录1个数据,每个测试点共记录10个数据。流场均匀性测试结果如表1所示(测试条件:温度14.3°,湿度60.7%,气压1 021.7 hPa)。

表1 风洞流场均匀性测试结果

图2 实验段截面测点分布

2 实验系统设计

2.1 实验测试系统总体设计

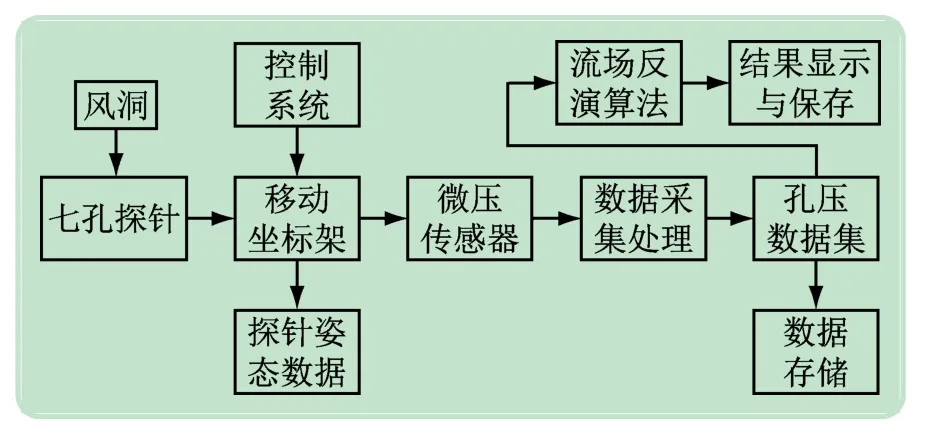

多孔探针实验在风洞实验仓中进行,探针固定在移动支架上。PC机通过RS-485线缆发送指令给伺服控制器,伺服控制器接收到指令后,控制x轴电动机、y轴电动机将探针移动到相应的坐标点,同时启动旋转电动机和俯仰电动机,调节旋转角度、俯仰角度;压力数据通过软管连接至实验仓外部的压力传感器,通过数据采集系统对8个压力数据同时进行采集,对采集到的数据及状态信息进行滤波、分析、归纳、计算、整理成数据包;风洞控制系统用于风洞速度的调整。测试系统总体设计图如图3所示。

图3 风洞实验测试系统总体设计图

2.2 硬件及电路

本文设计的半球形七孔探针校准硬件设计由三坐标移动支架及其控制系统和压力采集系统组成。其中移动坐标支架控制系统主要由伺服控制器及坐标轴主体组成;采集系统主要由7路差压传感器及数据采集器实现。

2.2.1 移动坐标支架机械结构

半球形七孔探针通过固定套筒固定在坐标移动支架上。移动坐标支架由精密丝杆、步进电动机和控制电路组成,该移动支架在水平和垂直方向上移动范围为±300 mm,前后移动范围为±100 mm,设置步进长度为1 mm。通过旋转电动机能够使探针绕其轴心旋转360°,步进角度为1°,偏航电动机和俯仰电动机控制探针在偏航和俯仰方向上旋转,旋转范围为±45°,步进角度为1°,通过控制电路能够控制坐标移动支架移至任一点测量也能实现在空间上进行连续移动测量。皮托管安装在风洞实验仓内侧面,距风洞壁0.1 m,对来流总压和静压进行监测。测量时通过偏航电动机和俯仰电动机控制来流与探针之间的攻角θ,通过旋转电动机控制方位角φ,实现来流从任意方向吹向探针。

2.2.2 测试系统电路设计

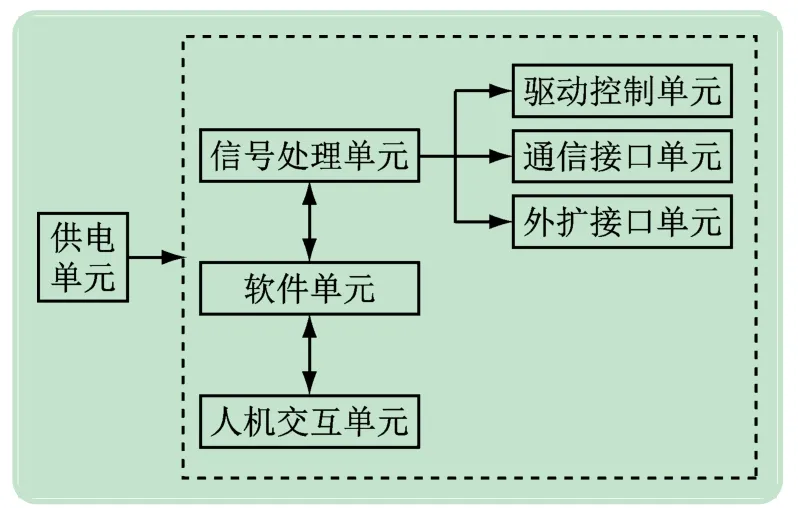

坐标轴控制系统主要用于对坐标支架在x、y、z轴3个方向运动控制,并且可控制旋转、偏航和俯仰电动机实现探针的角度调整。该控制系统主要由信号处理单元、驱动控制单元、通信接口单元、供电单元、人机交互单元及软件单元组成,其组成框图如图4所示。各单元具体功能如下:

图4 伺服控制器组成框图

(1)信号处理单元。主要由核心板构成,为控制中枢,作为整套系统各类信号控制处理中心,也是嵌入式软件单元运行的硬件平台。可以实现对坐标支架主体移动及不同方向的旋转调整。

(2)驱动控制单元。由主机板集成各类控制单元,集成了步进电动机、旋转电动机、偏航电动机、俯仰电动机等部件的驱动控制电路。

(3)通信接口单元。由通信接口板组成,用于连接上位机的通信,主要提供RS-232/485等通讯模式。

(4)供电单元。由大功率开关电源等组成,为伺服控制器各单元提供稳定的电源。

(5)人机交互单元。由用户输入模块和显示模块组成,方便用户进行手动操作及调整,并实时显示控制状态。

(6)软件单元。控制并协调整个装置硬件系统正常工作。±0.25%/a。通过并联方式集成控制并采集7孔探针各通道压力数据,实现7孔压力的同时采集。整体采用低功耗单片机及MAX485总线通信模块实现多路采集的目的。

信号处理单元集成CPU、内存、FLASH等核心器件,为坐标移动控制系统提供了性能稳定的LINUX运行环境。信号处理单元主要基于ARM结构,Cortex-M3内核,芯片主频72M,采用多样化电源管理芯片,集成了多路URAT口,支持LPDDR1/DDR2/DDR3内存,有按键控制接口、外扩存储接口、显示屏接口、电源控制接口和通信结构共5种功能复用端口,可灵活配置并实现更多的功能。

驱动控制单元由步进电动机、旋转电动机、偏航电动机和俯仰电动机组成,采用小步距电动机,具有控制稳定、步距角小等特点。通过算法及反馈修正精密控制电动机转动实现坐标轴的各项移动、旋转及俯仰操作。设计驱动IO口,采用隔离光耦+达林顿管形式,抗干扰能力强。同时预留了8路施密特反相器,用于对限位信号的检测。通信接口单元的设计配备RS-232/485接口,具有上位机通信功能、数据导出功能和读取状态信息功能。电源模块主要由电源适配器及大功率开关电源等组成,在市电条件下能够为各组成单元提供稳定的直流电源。

压力采集选用精度为0.1%FS微压传感器,其工作温度范围-40~82℃,准确度±1%FS,稳定性≤

2.3 软件设计

软件设计基于Linux软件平台。为了便于编写、调试、修改,软件采用模块化结构,主要包括处理器模块、驱动控制模块和数据通信模块等几个部分。处理器模块用于构建系统运行的基础软件工作环境。驱动控制模块实现控制、反馈信号接收及处理并调节。数据通信模块实现与上位机的数据通信。

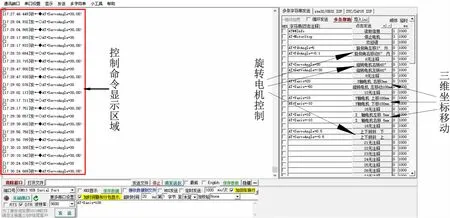

在上位机中主要包括串口控制模块和显示模块。图5为坐标轴控制界面,对于坐标支架电机的控制采用电脑通过串口发送命令进行控制,通过右侧控制命令按钮,可以对每一次坐标支架移动单独控制步进或旋转步长。显示模块在左侧通讯窗口,可以监测电机每次是否收到上位机发送的命令,并且显示历史控制记录。

图5 软件控制界面

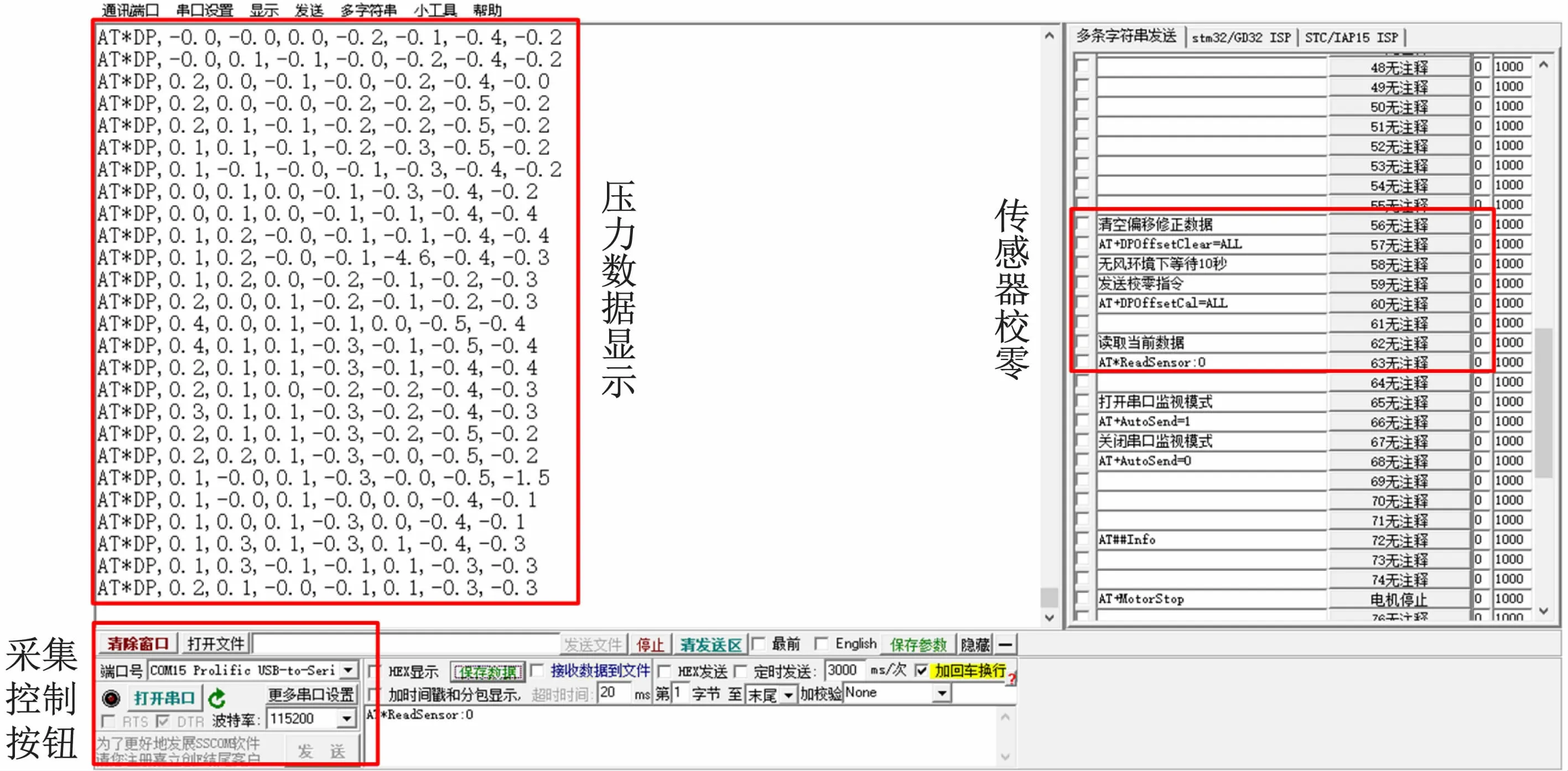

图6为压力数据采集界面。右侧为压力传感器校零按钮,在每次开始测量前都需要对压力传感器进行校零,减小传感器自身误差带来的影响。在测量时,当流场稳定后可用左下角的打开/关闭串口控制数据采集。采集的结果会实时显示在数据窗口对采集数据进行监控,从左至右依次为第1~7孔的压力数据,采集结束后可将数据窗口结果输出保存做进一步处理。

图6 压力数据采集界面

3 多孔探针校准原理

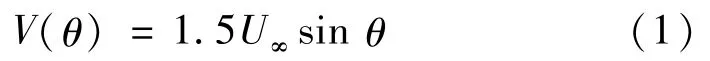

多孔探针测量流场利用的是处于附着流中的孔压,此时流体绕探针头部流动,对于在流场中的球体而言,球面上某点的速度可以看做是从停滞点开始的总角θ的函数,球表面上任一点的速度可表示为:

式中,U∞为来流速度。此时满足机械能守恒,根据伯努利方程,球面上任一点处压力与来流速度关系可表示为[16]:

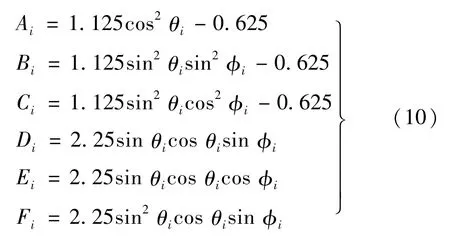

式中:pi为球面上任一点i处压力;ps为流场静压;V为球面任一点i处速度。可以定义球面上某点的无量纲压力系数fi为球面上某点的压力pi减去静态压力ps,再除以动态压力q,即

联立式(1)~(3)可得到球面上某点处的无量纲压力系数为

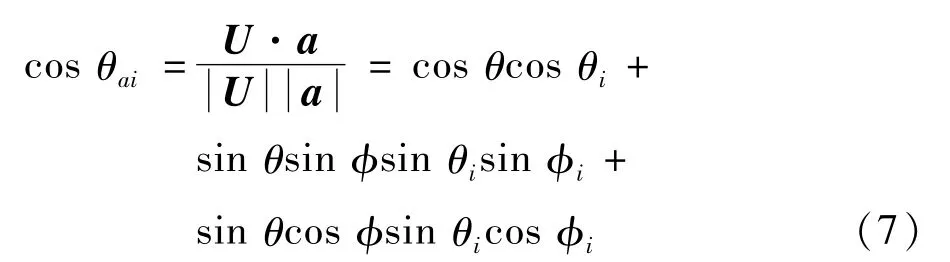

对于半球形七孔探针定义ai为沿探针轴从球心指向第i孔的方向向量,a1为中心孔的方向向量,θi、φi为第i孔表示的方向向量在图7所示坐标系中的攻角与方位角。根据此可以将孔方向和来流方向与角度θi,φi联系起来。

图7 半球形七孔探针校准坐标系

任一i孔的方向向量可表示为

式中:θ为来流与探针轴的夹角;U为来流速度。

则来流与第i孔的夹角θai可表示为

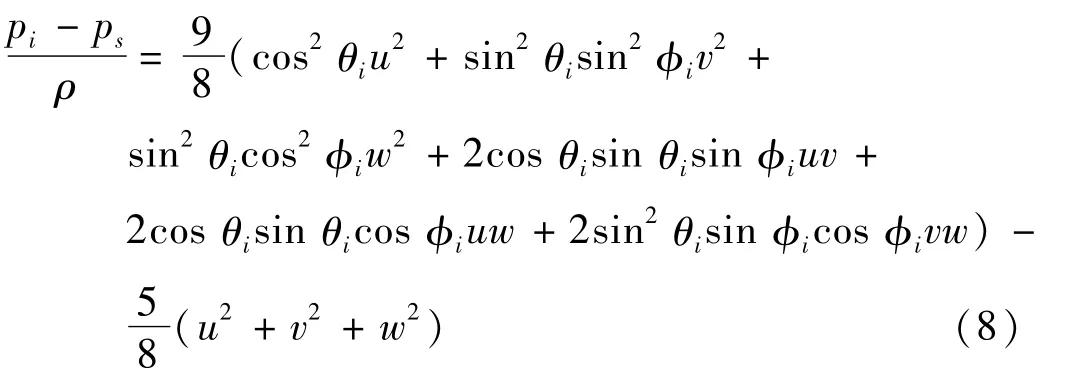

将式(7)的角度关系代入式(4),可得:

由于已加工好的探针各个孔的开孔角度θi和方位角φi是已经确定的,可将其用不同参数代替,得到:

式中:

式(9)即为能够直接将流场特性与孔压联系起来的压-速参数化方程。显然当孔角度θ确定时Ai~Fi为确定的常数,但考虑到加工误差孔位置不可能完全准确,因此需要在校准时重新确定参数Ai~Fi的值。在完成校准实验获得校准数据集之后,将测量的压力与已知流场速度代入式(9)可得如下方程组:

矩阵形式为

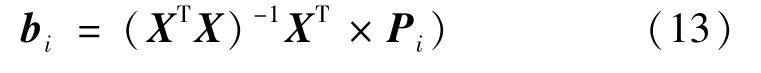

可用下式求得参数矩阵:

4 多孔探针校准及数据分析

4.1 校准测试步骤

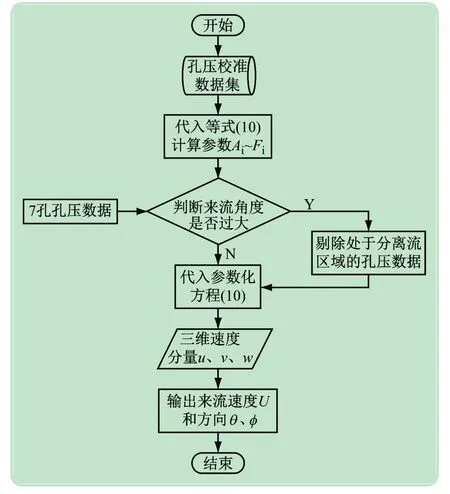

在探针进行流场测量之前需将其置于均匀流场中进行校准,主要校准过程如下(见图8)。

图8 探针校准测量流程图

(1)调整探针初始位置,通过改变俯仰偏航角度使得流场稳定时外围6孔压力相等;

(2)改变流场速度和探针角度,在已知速度大小和方向的流动条件下,记录7个孔压力,获得校准数据集。

(3)根据校准压力数据集,选择6组不同攻角和方位测量的压力数据将其代入通过等式(10)计算参数Ai~Fi;

(4)将得到的参数组Ai~Fi代回等式(10)得到压-速参数化方程;

(5)测量时检查7孔压力数据是否超出范围;

(6)将7孔压力数据代入等式(10),计算得到此时三维速度分量u、v、w;

(7)根据角度关系换算得到来流的速度和方向。

4.2 风洞测试结果

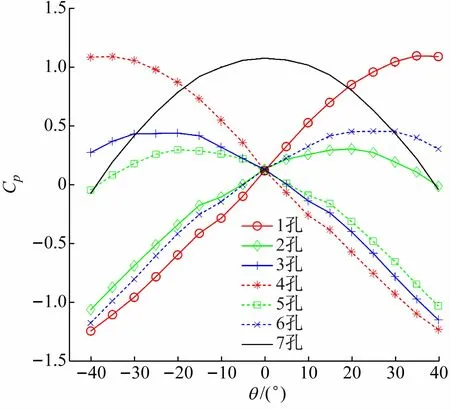

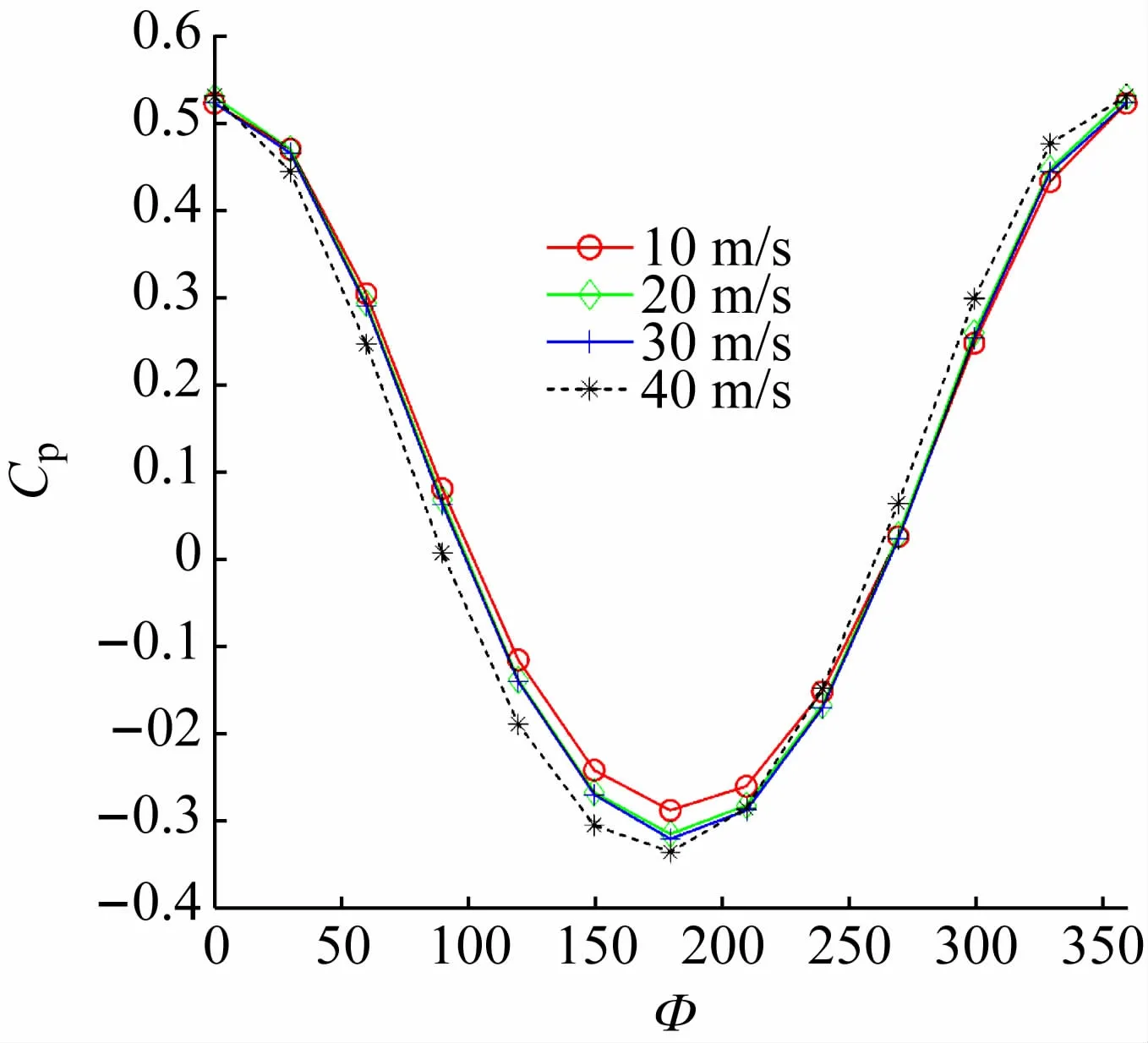

在风速为10、20、30、40 m/s时分别进行4组校准试验,为便于探针位置调整和记录数据采用攻角和滚转角进行测试。测试点选择攻角θ变化范围为0°~45°间隔5°,滚转角变化范围为0°~360°间隔30°,每组速度有108个校准点。对测量结果进行定性分析,图9为7个孔压力系数随攻角变化情况。从图中可以看出图形几乎是对称的,说明了半球形头部与孔位置分布准确,探针做工良好无明显误差。图10为1号孔压力系数随速度变化曲线,随着速度增加4条曲线除在大角度时基本是重合的,证明了在低速度下探针测量结果与速度无关。

图9 各孔压力系数随攻角变化曲线

图10 1号孔压力系数随速度变化曲线

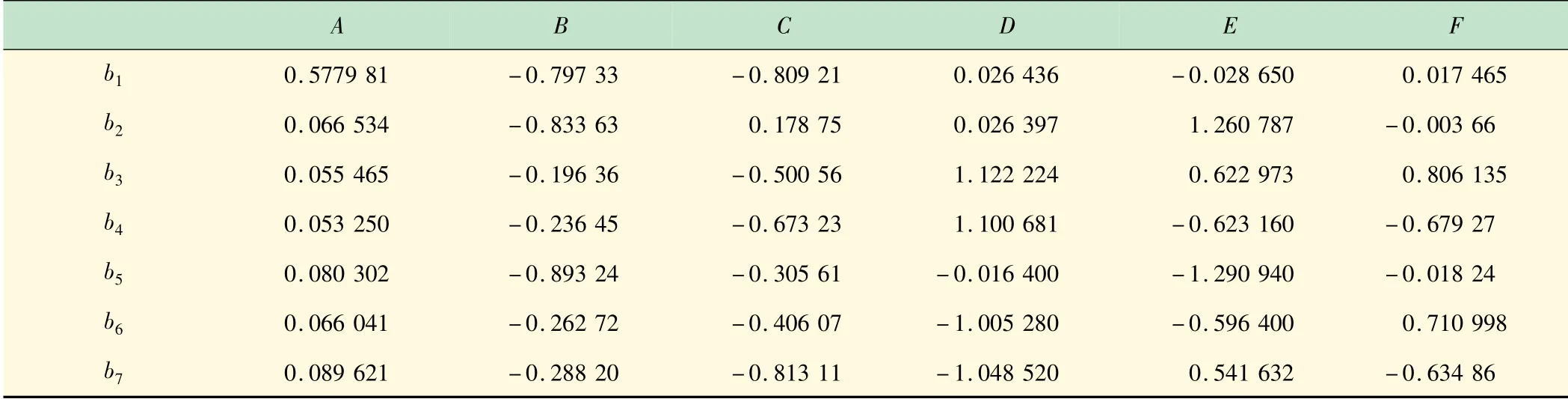

在风速为10、20、30、40 m/s时分别进行校准实验,校准时攻角变化范围为0°~40°间隔5°,滚转角变化范围为0°~360°间隔60°。每组测量了48组压力数据,共有192组数据构成校准数据集。将其代入压-速参数化方程得到参数如表2所示。

表2 压-速参数化方程参数

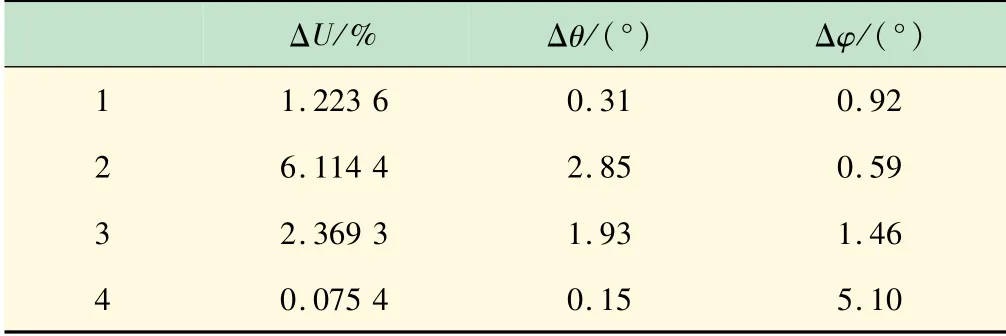

在不同速度下分别选取一测试点对压-速参数化方程进行验证,得到流场反演结果如表3所示,并对其误差进行了验证,测试点误差结果如表4所示。从反演结果可以看出速度误差在5%左右,角度误差为±0.5°。说明校准结果良好,此校准系统能够较好地完成探针校准工作。

表3 流场反演结果

表4 流场反演结果误差

5 结 语

本文设计搭建了风洞校准测试系统,风洞校准测试系统包括三坐标多向可旋转移动支架、硬件电路及上位机软件设计。三坐标多向可旋转移动支架用于固定探针并控制其在三维方向上移动、偏航俯仰旋转和绕轴360°旋转。硬件电路包括对移动坐标轴的控制电路、电源电路、信号处理电路和通信单元,通过上位机软件操作发送命令,控制电机运动和数据采集,完成探针测量。通过对半球形七孔探针进行校准测试,得到了探针各孔压力系数曲线,其分布与球面孔位置分布较一致。并且对半球形七孔探针进行了校准及反演,速度误差在5%左右,角度误差为±0.5°。此三坐标多向可旋转探针校准测试系统能够较好完成对多孔探针的校准及测量任务,为今后进行不同探针校准及不同工况测试提供了新途径。