喷水推进泵水力性能试验台流量自动控制技术

冯 超, 陶 金, 夏华猛, 杨孟子, 刘腾岩

(中国船舶及海洋工程设计研究院,上海 200011)

0 引 言

船舶、舰船上所用的喷水推进装置通常由进口流道、喷水推进泵、操作倒航机构、液压系统和自动控制系统5大部分组成,喷水推进泵是该装置的主体[1],是一种利用水泵原理改变进出口流体动量差产生推力,获得船舶前进动力的推进方式[2]。相比螺旋桨推进,喷水推进有诸多无法比拟的优势,目前在世界各国的高性能船舶、两栖装甲车辆及军用舰船上有广泛应用[3]。

喷水推进泵由壳体、动叶轮、后置导叶及附件组成[4],高速流体在泵中的运动、力学特性十分复杂。虽然近年来流体数值分析技术发展迅速,但尚不能精确预测各工况下的水力性能,必须通过台架试验进一步验证[5]。目前大部分喷水推进泵水力性能试验台通过手动控制节流阀改变泵流量,节流阀开度大小依靠试验人员经验确定,流量控制过程不规范,没有依据标准,试验台自动化程度较低,对人员依赖性较大,降低了试验精度和可信度,影响喷水推进泵水力性能数值分析验证。

本文研制了一种用于喷水推进泵水力性能试验台的流量控制系统,对泵流量形成精确的闭环控制,并全自动控制喷水推进泵运行于各被试流量下。运用本系统后试验台的流量控制精度、自动化程度及试验工作效率得到显著提高,并保证了试验精度,使数值分析验证更可信。

1 试验台流量控制

1.1 流量控制

喷水推进泵水力性能试验台由汽蚀筒、稳流筒、试验段、阀门、辅助泵及连接管路等组成。水力循环系统容量为100 m3,流体通过被试泵驱动在循环管路内高速流动,试验台可以完成水力性能、流场测试等试验,如图1所示。

图1 喷水推进泵水力性能试验台示意图

节流阀安装在水力循环系统内,阀芯开度通过远程模拟量或开关量控制。试验过程中试验人员通过肉眼观察对比测定流量与目标流量,反复多次手动控制一台节流阀开度,逐步缩小当前流量与目标流量差距,当试验人员依据经验认为流量调节到位时完成水力性能采集,流量控制过于依赖人员经验,而经验需要大量流量控制工作积累,限制了控制精度的提高。

1.2 影响流量控制精度的因素

1.2.1 流量控制滞后

喷水推进泵出口高速流体经过稳流筒整流,进入流量测量段测定流量值,节流阀对流量测量段出口流体进行调节并输送至泵进口,流体经泵动叶轮提高动量差后继续高速循环流动[6]。经过节流阀调节的流体不会立即流入喷水推进泵进口及流量测量段,造成流量控制滞后。

1.2.2 流量测定值波动

相较传统涡轮流量计等,电磁流量计具备通径结构,不需要很长的上游直管段即可获得很好的精度[7],其测量管内无阻碍流动部件,对液流无压损,测量精度较高、稳定性强[8],大部分喷水推进泵水力性能试验台已使用电磁流量计测定流量值,但电磁流量计对流体中的气泡比较敏感,气液两相流会引起流量测定值小幅度波动。

1.2.3 泵流量波动

喷水推进泵运行于偏离设计工况下,动叶轮叶片容易发生轻微汽蚀,泵内流体涡结构增多并且尺度变大,导致泵流量小幅度波动且裹挟微量气泡[9],加剧下游电磁流量计测定值波动,影响流量控制精度。

1.2.4 节流阀空化影响

节流阀开度小于100%时,高速流动的流体在阀体内易发生空化,产生的气泡进入喷水推进泵进口,引起泵扬程、输入功率及流量小幅度脉动,导致试验及流量控制精度下降。

1.2.5 节流阀口径单一

大部分试验台水力循环系统安装一台与主管路大致口径节流阀,最小调节开度为3%~5%,当节流阀口径太小时流量控制范围不能涵盖所有工况,然而节流阀口径越大,最小调节开度越大,流量控制精度越差。

控制滞后、流量波动、空化影响、节流阀口径单一等都是影响流量控制精度的因素,虽然手动流量控制可以人为减少影响因素,但是参杂主观判断、受人员经验限制,且控制过程不规范、没有依据标准,降低了试验精度和可信度,最终无法准确验证数值分析预报结果。

2 高精度流量闭环控制技术

2.1 技术方案

2.1.1 间隔流体循环时间调节

根据测定流量值实时计算水力循环系统的循环时间[11-12]

式中:V为水力循环系统容量;Q为测定流量值。

每次调节后间隔循环时间t重新测定流量值,再判断是否给定调节信号,减小控制滞后对控制精度的影响。

2.1.2 降低流量测定误差

测定误差由系统误差及随机误差组成[12],系统误差通过使用高精度等级测定仪器降低;随机误差由环境、仪器等不稳定因素造成,通过增加测定次数降低。使用高精度电磁流量计、高速采集板卡及屏蔽信号线,可有效降低流量测定误差[12]。

2.1.3 流量平均值计算

首先试验台流量波动幅度必须满足GB 3216—2016《回转动力泵水力性能验收试验1级、2级和3级》中容许波动幅度≤±3%,否则需在测定仪表或其连接管线中设置缓冲器,比如对称或线性缓冲器、毛细管等[14]。

多次测定流量并计算平均值,减小测定值波动及误差对控制精度的影响。在流体循环时间内高频率、多次测定流量值,计算循环时间内流量平均值,根据平均值是否在目标流量附近(±0.01 m3/s),给定流量调节信号或到位信号。

2.1.4 流量调节机构

使用活塞式流量调节阀替代普通节流阀,由于活塞式流量调节阀的内部结构与调节方式具有更优秀的耐汽蚀特性,在流量调节过程中几乎不产生汽蚀,不会引起出口流体紊流及裹挟大量气泡[15],内部结构如图2所示,降低了流量调节机构对下游喷水推进泵水力性能的影响。

图2 活塞式流量调节阀内部结构

2.1.5 调节阀并列安装

安装两台不同口径流量调节阀(DN600、DN150),完成流量粗调及微调功能。两者串联安装时,上游调节阀的出口紊流及微量气泡会对下游调节阀产生影响,减弱下游调节阀的流量控制效果;当并列安装时,如图3所示,可分别直接对流体进行调节,在调节过程中各自产生的紊流及微量气泡不会引起互相干扰,能更精确地分别实现流量粗调和微调,提高流量控制精度。

图3 两台不同口径调节阀并列安装

2.2 全自动流量闭环控制流程

与人工流量控制不同,设置两台不同口径的活塞式流量调节阀,分别对当前流量进行粗调及微调,通过粗调使流量逐步接近目标流量,再通过微调使流量保持在目标流量附近小幅波动(±0.01 m3/s),当该目标流量下的水力性能采集完毕后(本流程不包括水力性能采集功能),进入下一个目标流量调节,根据上述思路绘制全自动流量控制流程图,如图4所示。

图4 高精度全自动流量控制流程图

通过间隔流体循环时间调节、降低流量测定误差、流量平均值计算、使用活塞式流量调节阀、并列安装调节阀等技术方案,形成高精度、全自动流量闭环控制流程,通过流量测定、计算判断、粗调和微调4个环节,有效规避了控制滞后、流量波动、空化影响、节流阀口径单一、参杂主观判断、受人员经验限制等影响流量控制精度的因素。

3 流量控制系统开发

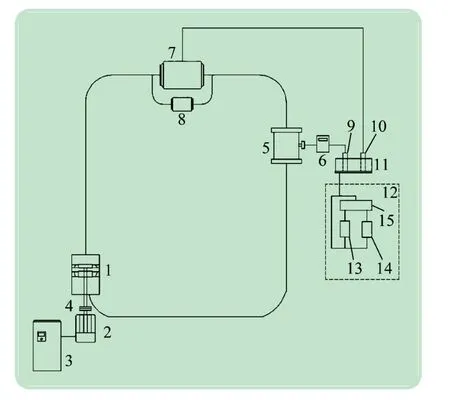

流量控制系统由被试泵模块、流量测定模块、流量调节模块、控制模块及循环管路组成。各模块及管路在喷水推进泵水力性能试验台的分布如图5所示。

图5 各模块及管路分布示意图

3.1 被试泵模块

被试泵模块包括:喷水推进泵和电力驱动装置。电力驱动装置包括变频电动机和变频器;变频电动机通过联轴器与喷水推进泵连接,用于驱动喷水推进泵至额定转速,喷水推进泵安装于水力循环系统内,用于输送流体在管路内高速流动。

3.2 流量测定模块

流量测定模块包括DN400高精度电磁流量计和信号输出单元。流量计通过第1管路与水力驱动模块输出端连接,并通过第2管路与流量调节模块连接,用于测定喷水推进泵流量,信号输出单元通过屏蔽电缆与流量计连接,用于将流量信号转换成模拟量信号,并输出至控制模块。

3.3 流量调节模块

流量调节模块包括DN600、DN150活塞式流量调节阀。两台流量调节阀具备模拟量控制阀芯开度功能,DN600流量调节阀用于流量粗调,DN150流量调节阀用于流量微调,该模块通过第2管路与流量测定模块出口连接,用于调节喷水推进泵流量,并通过第3管路与喷水推进泵进口连接,用于将调节后的流体送回至泵进口,两台流量调节阀并列安装于第2管路出口与第3管路进口之间。

3.4 控制模块

控制模块包括模拟量高速采集板卡、模拟量输出板卡、板卡机箱和流量控制单元。模拟量高速采集板卡通过双绞屏蔽线与流量测定模块的输出单元连接,并置于板卡机箱内,用于高速采集流量模拟量信号,模拟量输出板卡通过双绞屏蔽线与流量调节模块连接,并置于板卡机箱内,用于输出DN600、DN150流量调节阀的模拟量控制信号,板卡机箱通过网线与流量控制单元连接,用于传输模拟量信号,流量控制单元设置在一台微机内,通过LabVIEW软件编程,包括:粗调控制循环、微调控制循环、循环时间计算程序、A/D转换程序。

循环时间计算程序通过测定流量值实时计算流体循环时间。A/D转换程序通过模数转换,用于将流量模拟量信号转换成数字量信号,并输出至粗调控制循环及微调控制循环。

3.4.1 粗调控制循环

粗调控制循环通过给定模拟量信号,用于控制DN600流量调节阀,流量测定值小于目标流量时,控制增加开度2%;反之,减小开度2%,等待流体循环时间后重新测定流量值,当流量值接近目标流量(±0.04 m3/s),停止粗调控制循环并进入微调控制循环。

3.4.2 微调控制循环

微调控制循环通过给定模拟量信号,用于控制DN150流量调节阀加、减开度1%,最终使泵流量在目标流量附近小幅波动(±0.01 m3/s)。每次微调结束后等待流体循环时间后再次测定、计算流量平均值并判断,直至调节到位后完成该工况下的水力性能采集,再进入下一目标流量粗调控制循环。

以上各模块及管路组成了喷水推进泵水力性能试验台流量控制系统如图6所示。

图6 控制系统各模块组成

4 实 例

本文研制的流量自动控制系统已应用于中国船舶及海洋工程设计研究院喷水推进泵水力性能试验台。

根据本文流量控制系统开发优选被试泵模块电力驱动装置采用西门子Power Module 110 kW变频器及西门子1LG6 280 90 kW变频电动机。流量测量模块DN400电磁流量计采用E+H 0.2级流量计。流量调节模块内两台并列安装DN600、DN150活塞式流量调节阀采用沪工LT942 304不锈钢活塞式流量调节阀。控制模块的模拟量高速采集板卡采用NI C系列8通道电流采集板卡,最高采集速率为200 kS/s。模拟量输出板卡采用NI C系列8通道电流输出板卡。板卡机箱采用cDAQ系列8槽TSN以太网机箱,可控制C系列板卡与外部微机之间的数据传输。

大量应用本控制系统后统计显示,当试验要求5、10、15个目标流量点,完成流量控制工作平均总耗时分别为28、62、155 min,比采用人工流量控制方法分别缩短了5.2、11.8、17.5 min左右。使用高精度超声波流量计对两种控制方式下的泵出口流量进行测定,目标流量范围为0.32~0.56 m3/s,本控制系统可提高流量控制精度2.61%左右,有效提升了工作效率及流量控制精度。

5 结 语

通过大量试验,验证了本文研制的控制系统有助于提高喷水推进泵台架试验效率、精度、可信度和自动化程度,释放劳动力的同时有效提升了流量控制精度,为验证流体数值分析提供了可靠基础条件,对喷水推进泵试验设施、先进流体力学实验设施的建设有一定借鉴意义。

本文研制的喷水推进泵水力性能试验台流量控制系统已申请国家发明专利,申请号为202011400437。