集散控制系统在磷铵氮磷比计算中的应用

苏春霞

(湖北大峪口化工有限责任公司,湖北 钟祥 431910)

磷铵氮磷比又称中和度,定义为磷铵料浆中液氨和磷酸的物质的量之比。当中和度为1.0时,料浆中的磷铵完全以磷酸一铵形式存在;当中和度为2.0时,料浆中的磷铵完全以磷酸二铵形式存在[1]。传统法磷酸二铵生产过程中,氮磷比是非常重要的工艺控制参数,它直接影响料浆黏度与造粒工况、产品组成和系统氨损失率[2]。由于工业湿法磷酸中含有铁、镁、铝、钙、氟和硫酸根等杂质,在磷酸二铵生产过程中还会根据配方要求加入一定量的浓硫酸,使酸碱滴定法测得的磷铵料浆中和度与实际中和度产生一定的偏差。

由于磷铵氮磷比表现的只是一种数据关系,不能由现场仪表直接测量,只能通过一定的公式计算得出。为了减轻工艺操作人员工作量,笔者介绍利用集散控制系统(DCS)逻辑组态工作中算法分析方法直接计算并实时显示氮磷比。

1 氮磷比计算条件

1.1 装置流程介绍

某60万t/a磷酸二铵装置采用管式反应器-氨化粒化流程生产传统法磷酸二铵,工艺人员需要参考的氮磷比为管式反应器(简称GPR)氮磷比和成品氮磷比。管式反应器氮磷比指进入管式反应器的液氨中被磷酸结合部分与磷酸的物质的量之比;成品氮磷比指最终成品中被磷酸结合的液氨与磷酸的物质的量之比。进入装置的浓磷酸分成两路,一路直接进入GPR 与液氨发生强烈的氨酸中和反应,一路进入造粒和干燥尾气洗涤系统调节洗涤液pH,洗涤回收系统逸出氨;进入装置的液氨分成两路,一路进入GPR 与浓磷酸反应,一路进入造粒机氨喷轴与料床颗粒发生二次氨化反应;进入装置的浓硫酸分成两路,一路进入GPR 与液氨发生反应,一路进入冷却和除尘尾气洗涤系统调节洗涤液pH,洗涤回收系统逸出氨。

1.2 计算公式

装置控制系统采用的是横河CENTUM CS3000 DCS系统。在DCS上显示的相关工艺介质流量通过DCS 常数设定块(DSET)和通用运算块(CALCU)控制运算得到氮磷比,为装置操作和产品质量的稳定提供极大便利。

如果不计系统物料损失,GPR氮磷比主要由进入GPR的液氨、浓磷酸和浓硫酸决定,而成品氮磷比由进入装置的所有液氨、浓磷酸和浓硫酸决定。

定义磷酸密度为ρP、硫酸密度为ρS、液氨质量分数为w(NH3)、磷酸质量分数为w(P2O5)、硫酸质量分数为w(H2SO4)、磷酸中SO3(残余SO42-折SO3)质量分数为w(SO3),则:

GPR 氮磷比=(进入GPR 的液氨质量流量×w(NH3)÷NH3的摩尔质量-进入GPR的浓硫酸质量流量×ρS×w(H2SO4)÷1/2 H2SO4的摩尔质量-进入GPR的浓磷酸质量流量×ρP×w(SO3)÷1/2 SO3的摩尔质量)÷(进入GPR的浓磷酸质量流量×ρP×w(P2O5)÷1/2 P2O5的摩尔质量)。

成品氮磷比=[(进入GPR的液氨质量流量+进入造粒机氨喷轴的液氨质量流量)×w(NH3)÷NH3的摩尔质量-进入GPR的浓硫酸质量流量×ρS×w(H2SO4)÷1/2 H2SO4的摩尔质量-进入装置的浓磷酸质量流量×ρP×w(SO3)÷1/2 SO3的摩尔质量]÷(进入装置的浓磷酸质量流量×ρP×w(P2O5)÷1/2 P2O5的摩尔质量)。

式中NH3的摩尔质量为17 g/mol、H2SO4的摩尔质量为98 g/mol、SO3的摩尔质量为80 g/mol、P2O5摩尔质量为142 g/mol。

2 氮磷比计算在DCS上的实现

2.1 常数设定(DEST)

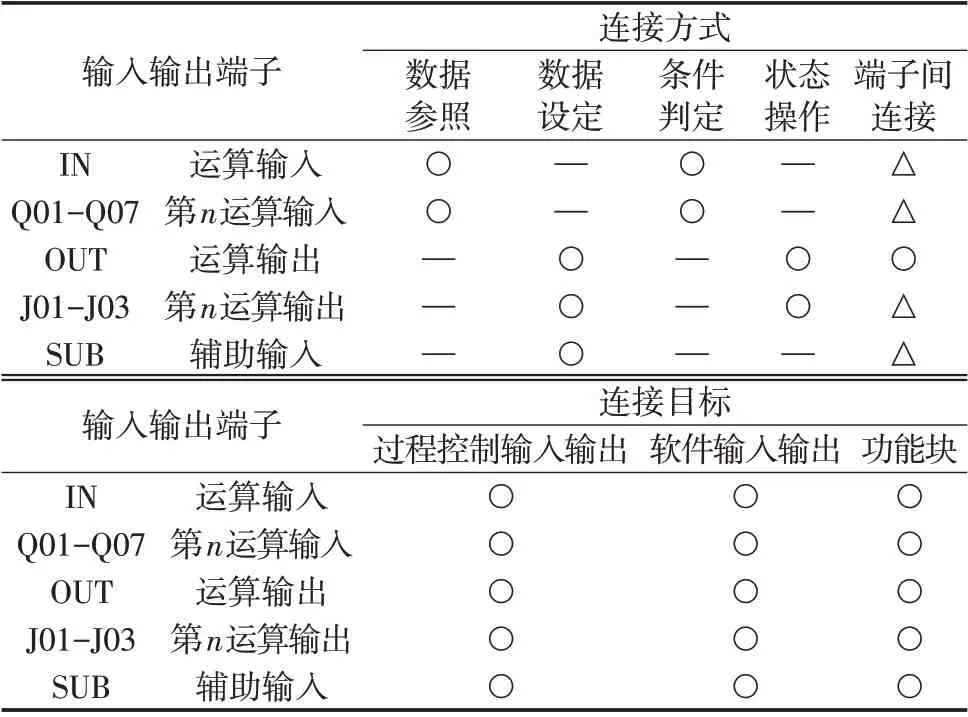

DEST 块是输出由操作监视功能输入的任意作业单位数据的功能块[3],该功能块如图1所示。

图1 常数设定(DEST)功能块

DEST 块输入输出端子的连接方式和连接目标如表1所示。

表1 DEST块输入输出端子的连接方式和连接目标

2.2 通用运算(CALCU)

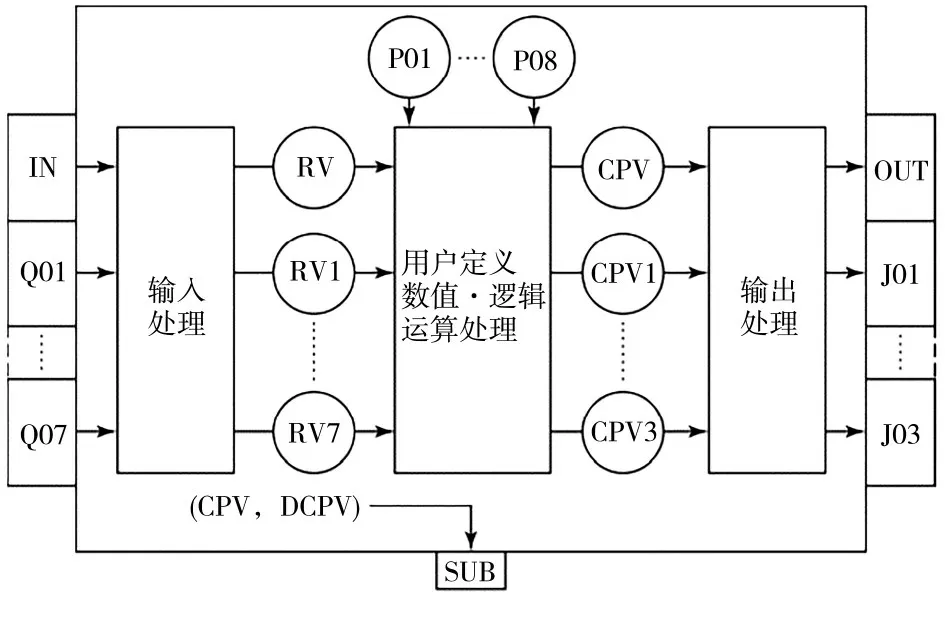

CALCU 块是运行预先定义好的任意运算算法的功能块,运算方法通过通用运算式记述语言定义[4]。该功能块如图2所示。

图2 通用运算(CALCU)功能块

CALCU 块输入输出端子的连接方式和连接目标如表2所示。

表2 CALCU块输入输出端子的连接方式和连接目标

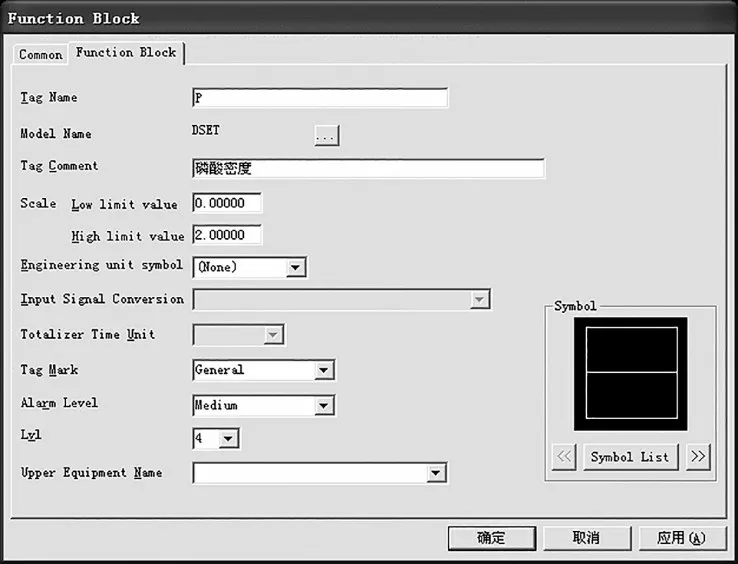

2.3 在DCS上实现常数块设定

在DCS上依次实现磷酸密度、硫酸密度、液氨含量、磷酸(折P2O5)含量、硫酸含量、磷酸中SO3含量的常数块设定,其中磷酸密度常数块设定见图3。

图3 磷酸密度常数块设定

在CS3000组态设定完成后,在Control Drawing Builder界面显示见图4。

图4 常数块设定显示界面

2.4 在DCS上实现通用运算块设定

根据需要,设定A1、A2、A3、A4、B1、B2、B4、NP1、NP2 共9 个通用运算块,其逻辑含义见表3。

表3 通用运算块的逻辑含义

在功能块详细信息生成器Function Block Detail Builder中[5]以A2为例输入程序如下:

“1、PROGRAM

2、ALIAS FIC31012 FIC-31012.PV

3、CPV=FIC31012*S.SV*C.SV/49

4、END”

在DCS 组 态 上 依 次 完 成A1、A2、A3、A4、B1、B2、B4、NP1、NP2共9个通用运算块的设定。

2.5 氮磷比计算的实现

通过操作监视功能的键盘操作,由操作员对常量进行设定并确认操作,例如磷酸密度1.610 t/m3、硫酸密度1.830 t/m3、w(NH3)0.992、磷酸w(P2O5)0.465、 硫 酸w(H2SO4) 0.998、 磷 酸 中w(SO3)0.035,则在监视画面流程图界面显示实时的成品氮磷比(成品N/P)和管式反应器氮磷比(GPR N/P),见图5。

图5 流程图画面显示氮磷比

3 小结

利用DCS系统实现磷酸二铵装置管式反应器氮磷比和成品氮磷比的计算并实时显示,方便工艺中控人员实时监控,指导生产操作和工艺参数的控制,为装置的安全、稳定、长周期、满负荷、优化运行成本、运行和产品质量的稳定提供了保障[6]。该方法是DCS系统强大功能的应用之一,需要由工艺和自控专业共同挖掘开发,对开发DCS系统在生产中的应用具有指导性作用。