运用冲突矩阵解决加工中心精镗连杆大小孔平行度超差的问题

王九合,王 峰,韩彦龙

(1.承德苏垦银河连杆有限公司,河北省发动机连杆技术创新中心,河北 承德 067000;2.河北石油职业技术大学,机械工程系,河北 承德 067000)

发动机运转过程中,连杆作为动力传递部件连接曲轴和活塞做往复旋转运动。大小孔中心平行度要求为0.05/100 mm,曲柄连杆机构是发动机中的能源转化机构,它将化学能转化为机械能,将活塞的往复运动传递给曲轴带动外设运转。连杆大小孔的平行度是连杆的重要质量特性,对发动机的噪音、性能等具有较大影响。本文介绍了应用TRIZ创新方法的冲突矩阵解决加工中心精镗连杆大小孔平行度超差问题的方法[1-3]。

1 问题背景和描述

1.1 问题的背景

发动机运转过程中,连杆作为动力传递部件连接曲轴和活塞做往复旋转运动。大小孔中心平行度要求为0.05/100 mm,作为连杆的关键产品特性,对发动机的稳定运转起到重要作用,平行度超差会造成活塞及缸套的偏磨,发动机运行时产生噪音。

当连杆大孔和瓦槽在同一工序加工时,为保证加工大孔及切削瓦槽时连杆不会移动,连杆的夹紧力需要大于2 000 N, 连杆在夹紧后会产生弹性变形,连杆松开后弹性变形会释放。连杆精磨后,两端面的平行度约为0.04 mm连杆大小孔加工后平行度超差的比例达到5%。

1.2 问题的描述

(1)定义技术系统实现的功能

问题所在技术系统为:精镗工艺系统;该技术系统的功能为:精镗大小孔、倒角、铣瓦槽。实现该功能的约束有:经济合理,技术可行,成本和节拍满足要求,切屑力>2 000 N、夹具夹紧力>2 000 N、大小孔轴平行度<0.05/100 mm。

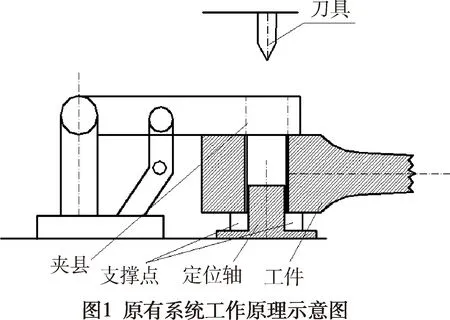

(2)现有技术系统的工作原理

该工序的工艺系统由机床、夹具、刀具和工件组成(见图1)。

夹具系统由大头定位件、压紧件,及小头定位件和压紧件组成;连杆的大小头端面对应的夹具定位面分别为4个小平面。

2 问题分析

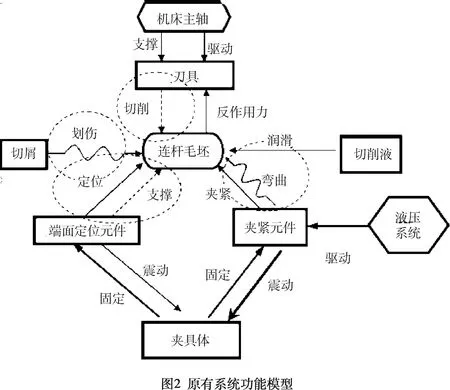

2.1 功能分析

确定原有系统的制品、元件和超系统元件,建立已有系统的功能模型见图2所示。通过功能模型分析,描述了系统元件及其之间的相互关系,并得出导致连杆两孔平行度超差问题的功能因素有以下几点:

(1)定位元件和连杆之间的定位功能不足,由于连杆端面存在平行度误差,造成连杆与定位元件的接触位置变动;

(2)由于连杆定位点与夹紧点未对正及夹紧力大,夹紧元件和连杆之间的夹紧过程使连杆产生变形。

(3)由于在加工大小孔时存在刀具磨损,会影响孔的圆柱度和两孔的平行度。

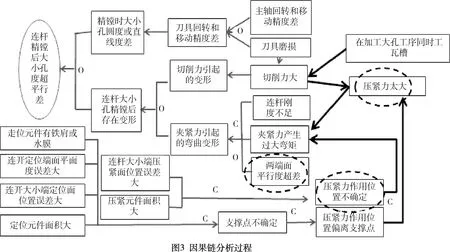

2.2 因果分析

根据原有系统的工作原理和功能模型,为了确定原有系统存在问题的根本原因,建立因果链分析过程如图3所示。

分析得出原有系统存在的问题存在以下几个问题关键点:

(1)定位元件面积大,造成支撑点不确定;

(2)连杆两端面平行度超差;

(3)压紧元件面积大,造成压紧力作用位置不确定;

(4)压紧力大,造成连杆弯曲变形;

3 问题求解

(1)技术冲突应用一:为了减小系统的夹紧变形,减小夹紧力,但这样会导致加工瓦槽时工件移动。

改进:应力

恶化:结构的稳定性

查找冲突矩阵,找到发明原理。

方案一:依据预操作和紧急行动发明原理,得到解为L型定位元件。

方案细述:在定位元件的外侧加竖向结构,形成L型,可双向夹紧。定位元件数量为三个,形成三点平衡,定位元件的下方设计位置调节和加紧装置,加工瓦槽时加大夹紧力,加工结束后恢复正常状态(见图4)。

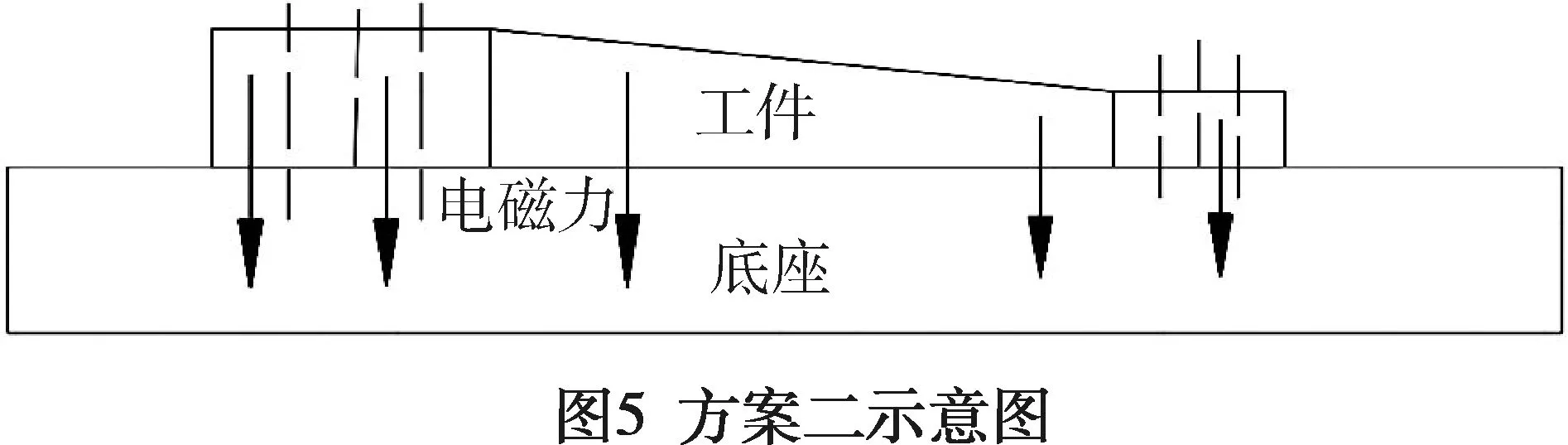

方案二:依据参数变化发明原理,得到解为电磁固定器。

方案细述:电磁固定器位于加工件的下方,采用电磁铁与永磁铁同向相斥与异向相吸的工作原理,实现对加工件的固定(见图5)。

(2)技术冲突应用二:为了减小系统的夹紧变形,减小端面定位点的面积,但这样做了会导致磨损加剧。

改进:静止物体的面积

恶化:影响物体的有害因素

查找冲突矩阵,找到发明原理。

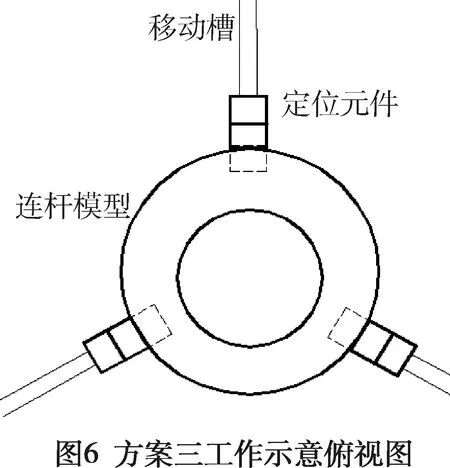

方案三:依据分离原理,得到解为阶梯定位器。

方案细述:将连杆精镗夹具的大头定位点由4个变为3个,将每一个定位元件均设计为阶梯状,其加紧方式如图6所示。

在夹紧定位元件的工作过程中,逐次使用不同台阶面进行夹紧操作,当一个台阶进行磨损后,替换台阶面进行夹紧操作,如此轮替,可延长夹具的使用寿命。

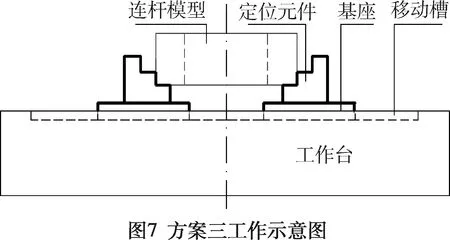

方案四:依据分离原理,得到解为减少定位端面。

方案细述:将连杆精镗夹具的大头定位点由4个面变为与夹紧点对应的2个面,将小头定位点由4个面变为与夹紧点对应的1个面(见图7)。

方案评价:本设计方案对原加工系统改动小,易实施,可以有效降低大小孔轴平行度的超差比例。

(3)物理冲突解决过程

为了减小系统的夹紧变形,需要参数端面定位点的面积为“小”,但又为了增加系统可靠性,需要参数为“大”。考虑到该参数在不同的“条件下” 具有不同的特性,因此该冲突可以从“条件” 上进行分离。

方案五:依据参数变化原理,得到解为空气压力仓。

方案细述:在夹具底座的下方安装空气压力舱,触摸屏(PLC)对压力的大小进行控制。

镗孔时压力舱压力正常夹紧连杆;加工瓦槽时,压力舱内压力升高,加大对连杆的夹紧力度,不会对连杆造成大的压力影响又能满足加工需求(见图8)。

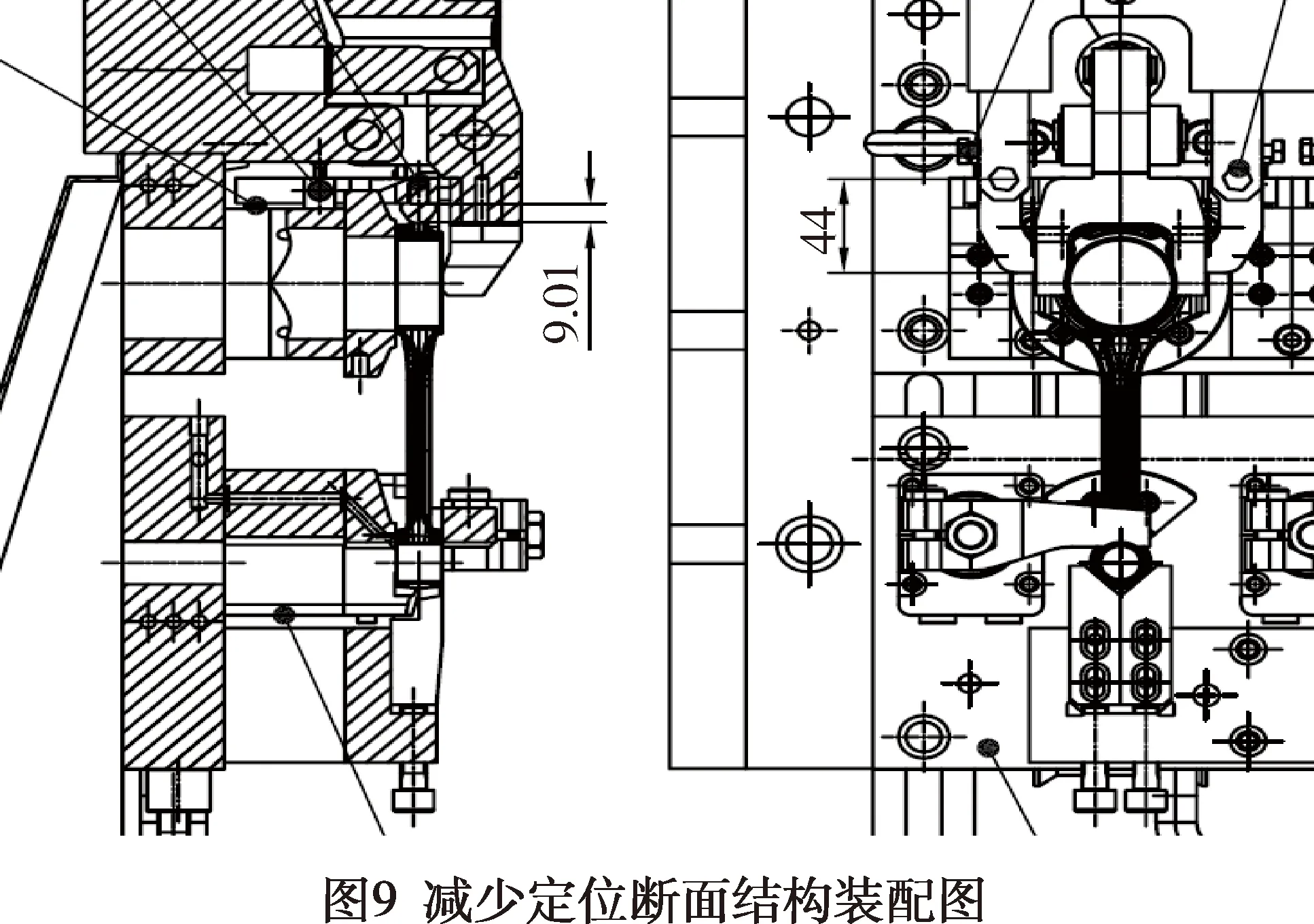

4 方案可用性评估

针对以上设计方案,从性能提升、生产成本、对原生产线的变动量等多个方面对比,将方案的可用性评估分析如下:经过方案对比,以对原有流水线改动最小,提升合格率最高为出发点确定最终解为减少定位端面。方案具体为:将连杆精镗夹具的大头定位点由4个面变为与夹紧点对应的2个面,将小头定位点由4个面变为与夹紧点对应的1个面。经过优化设计,对精镗工艺的夹具设计如图9所示。

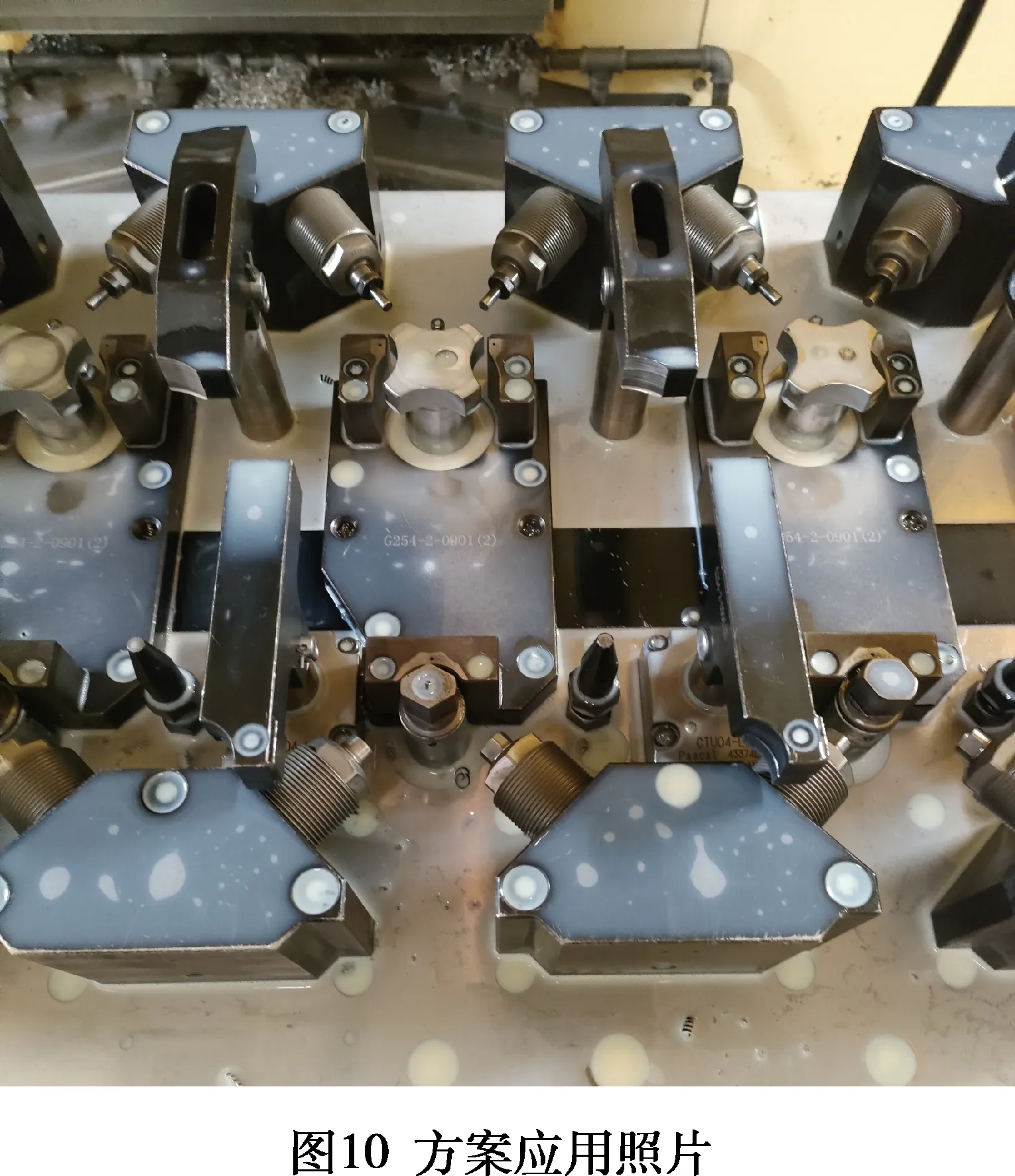

本设计方案在企业进行应用,将精镗工艺中连杆大小孔轴的平行度超差率由5%降低至2%,超差产品率降低了3个百分点,为企业创造了较高的经济价值,值得推广使用。图10为本方案在企业的实际应用照片。

5 结束语

总之,随着汽车行业的不断进步对汽车各种性能要求也在不断提高。低噪声发动机的设计已成为一个重要的研究方向,其中连杆大小孔平行度的控制对降低发动机噪音具有重要作用。