基于生成对抗网络与个性机理模型的旋转机械故障诊断方法*

吕 哲,马 波,2,于功也,陈一伟

(1.北京化工大学 机电工程学院,北京 100029;2.北京化工大学 高端机械装备健康监控与自愈化北京市重点实验室,北京 100029;3.生态环境部核与辐射安全中心,北京 100082)

0 引 言

随着《中国制造2025》战略目标的提出,以智能制造为核心的工业技术发展受到了专家学者的广泛关注[1]。

目前 ,旋转机械广泛应用于电力、石化、冶金等领域,对其运行状态进行监测与诊断意义重大[2]。神经网络[3]、支持向量机[4]、聚类分析[5]等机器学习算法的发展极大地丰富了旋转机械故障诊断方法。

在具备丰富的各类健康状态样本时,基于数据驱动的故障诊断方法可以取得较好的诊断效果。但是在实际的工程应用中,却常常会因为缺乏足够的待测设备故障样本,而导致该方法的诊断精度不高。

领域自适应(domain adaptation,DA)是一种将源域学习到的知识应用于目标域的迁移学习方法[6]。该方法被众多学者认为是解决缺乏目标域故障样本的有效途径。

在故障诊断领域,待测设备样本空间称为目标域,具有各状态充足数据的设备样本空间称为源域[7]。唐艺璠等人[8]设计了网络联合分布自适应代价函数,对故障诊断模型进行了参数重调,在模型中通过匹配源域和目标域数据,提升了其迁移性能。吴定会等人[9]基于少量目标域故障数据,对诊断模型进行了微调,减少了目标域数据的使用量。彭雪莹等人[10]使用Wasserstein距离来度量两个数据分布间的差异,通过最小化数据分布差异,以实现对模型的迁移。

综上可知,在实际应用中,现有的故障诊断方法需有足够的目标域故障数据,才能构建诊断模型。但在实际生产中,往往因缺失目标域故障样本,导致其故障诊断准确率低。

生成样本是解决目标域故障样本数据缺失问题的有效途径。董韵佳[11]基于动力学,建立了滚动轴承故障仿真模型,并从仿真时域信号中学习故障诊断知识。陈露[12]建立了五自由度的故障轴承动力学模型及动力学方程,并将仿真数据用于故障轴承诊断。

基于动力学仿真的方法均是基于一定的简化条件构建的仿真模型,未考虑设备的实际运行状态。对此,马波等人[13]提出了一种基于个性机理模型(MCGM)的诊断方法,该方法通过故障机理与设备个性特征生成个性化虚拟故障样本。但该方法中对反映设备故障状态的共性参数需要依据经验设定,受人为因素的影响过大。于功也等人[14]提出了一种基于故障机理与领域自适应混合驱动的机械故障智能迁移诊断方法(domain adaptive fault diagnosis based on MCGM,DA-MCGM),该方法使用高斯混合模型(Dirichlet process gaussian mixture model,DPGMM)估计MCGM分布中的共性参数的分布。然而该参数分布方式缺乏理论依据,且研究者也未采用其他分布模型做验证。

生成式对抗网络(GAN)最早由GOODFELLOW I J等人[15]于2014年提出的。由于GAN具有极强的拟合真实数据分布的能力,其在数据扩充和辅助解释方面极具应用前景[16]。随着相关研究的深入,GAN衍生出了各种变体。孙哲等人[17]使用Wasserstein生成对抗网络(Wasserstein GAN,WGAN),学习故障数据分布,实现了对故障数据集的扩充。周强等人[18]基于条件生成对抗网络(conditional generative adversarial nets,CGAN),对不完备数据进行了数据增强。

由于GAN直接对复杂函数进行拟合,易出现梯度爆炸等问题,因此,使用时往往要将总任务进行拆分,逐个训练。

综上所述,笔者在DA-MCGM方法研究的基础上做出改进,提出一种基于GAN-MCGM的旋转机械故障智能诊断方法。

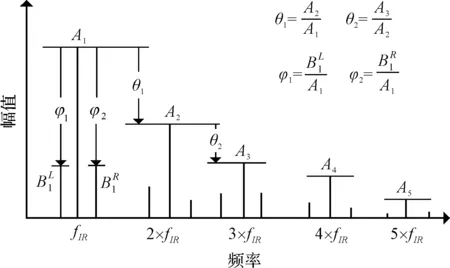

该方法首先采用GAN确定共性参数分布规律,然后结合MCGM与目标域正常状态数据实现样本生成模型对目标域的自适应,最后通过虚拟故障样本与目标域正常状态样本训练卷积神经网络(convolutional neural networks,CNN),得到目标域故障诊断模型。

1 理论基础

1.1 领域自适应

领域自适应旨在学习一个模型,使得在源域获取的知识能够在目标领域得到较好的应用[19]。笔者将各类状态数据充足的样本空间称为源域,将只具有正常状态数据的待测设备样本空间被称为目标域。

源域数据集表达式如下:

(1)

(2)

目标域正常状态的样本数据集为:

(3)

目标域数据集及标签为:

(4)

式中:Dt—待分类数据组成的数据集;nt—目标域数据集的样本总数;mt—Dt状态标签总数。

yt和ys范围如下式所示:

(5)

式中:yt—目标域待测标签数;ys—源域标签数。

1.2 GAN原理

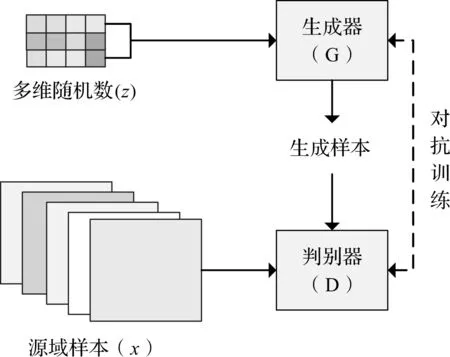

GAN模型采用博弈论的思想,由一个生成器G和判别器D所构成。生成器接收一个随机生成的多维随机数z,捕捉真实数据样本的潜在分布,并生成一个新的数据样本G(z)。判别器作为一个二分类器,判别输入是真实样本x还是生成样本G(z)[20]。

GAN对抗训练过程如图1所示。

图1 GAN对抗训练过程

生成器的优化方向是得到趋近于真实样本的数据分布,其损失函数J(G)如下式所示:

(6)

式中:E(*)—分布函数的期望值;pdata(z)—噪声分布。

判别器的优化方向是准确的判别出输入样本是真实样本x还是生成样本G(z),其损失函数J(D)如下式所示:

(7)

式中:pdata(x)—真实样本的分布。

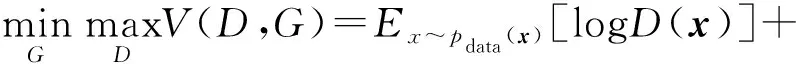

在G与D的对抗训练过程中,GAN的优化目标函数V(D,G)如下式所示:

(8)

由上式可看出,其训练过程为优化G以最小化目标函数,优化D以使其最大化,最终目的是得到训练样本的真实概率分布[21]。

1.3 MCGM原理

由于制造及安装误差,正常运转的设备会出现初始不平衡量、初始不对中量等个性特征。发生故障时,频谱上会表现出特定故障频率,即共性特征。

(9)

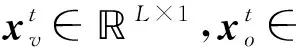

此处以滚动轴承内圈故障为例,依据故障机理分析,其频域分布存在内圈缺陷频率fIR,以及fIR的倍频和边带,以上3种频率即为轴承内圈故障频率相关成分。

3项共性参数如图2所示。

图2 轴承内圈故障频谱示意图A1—缺陷频率fIR的幅值大小k;θ—缺陷频率倍频幅值的相对变化系数;边带幅值大小;φ—主频与边频幅值相对变化系数

2 GAN-MCGM智能诊断方法

综上所述,笔者提出一种基于GAN-MCGM的旋转机械故障智能诊断方法,以滚动轴承为例,对上述智能诊断方法进行论述。

对于旋转机械智能诊断方法缺少故障样本的问题,MCGM提供了一种效果很好的虚拟故障样本生成方法。其生成过程是在设备正常运转时的个性特征上,添加反映设备故障的共性特征,该共性特征由共性参数k,θ,φ计算得到。虚拟故障样本的生成质量与共性参数大小密切相关。然而受旋转机械本身结构、载荷和工况差异的影响,共性参数分布难以通过简单的数学模型进行描述。

基于大量的无标签数据,GAN可以构建具备生成各种形态数据能力的生成器。这种性质一方面可应用于估计未知的参数分布,另一方面可利用生成的样本进行数据增强,生成与给定数据分布相一致的样本,拓展不完备的固有信息。

其具体流程如图3所示。

图3 基于GAN-MCGM诊断方法应用流程

(1)构建共性参数分布模型。将Ds从时域数据转化为频域数据,从Ds中提取共性参数k、θ、φ作为GAN的输入数据,训练得到共性参数分布模型;

(3)训练诊断模型。基于个性化样本,训练CNN得到设备故障诊断模型;

(4)故障诊断。输入待测设备数据Dt至故障诊断模型中,完成故障诊断。

2.1 共性参数分布模型构建

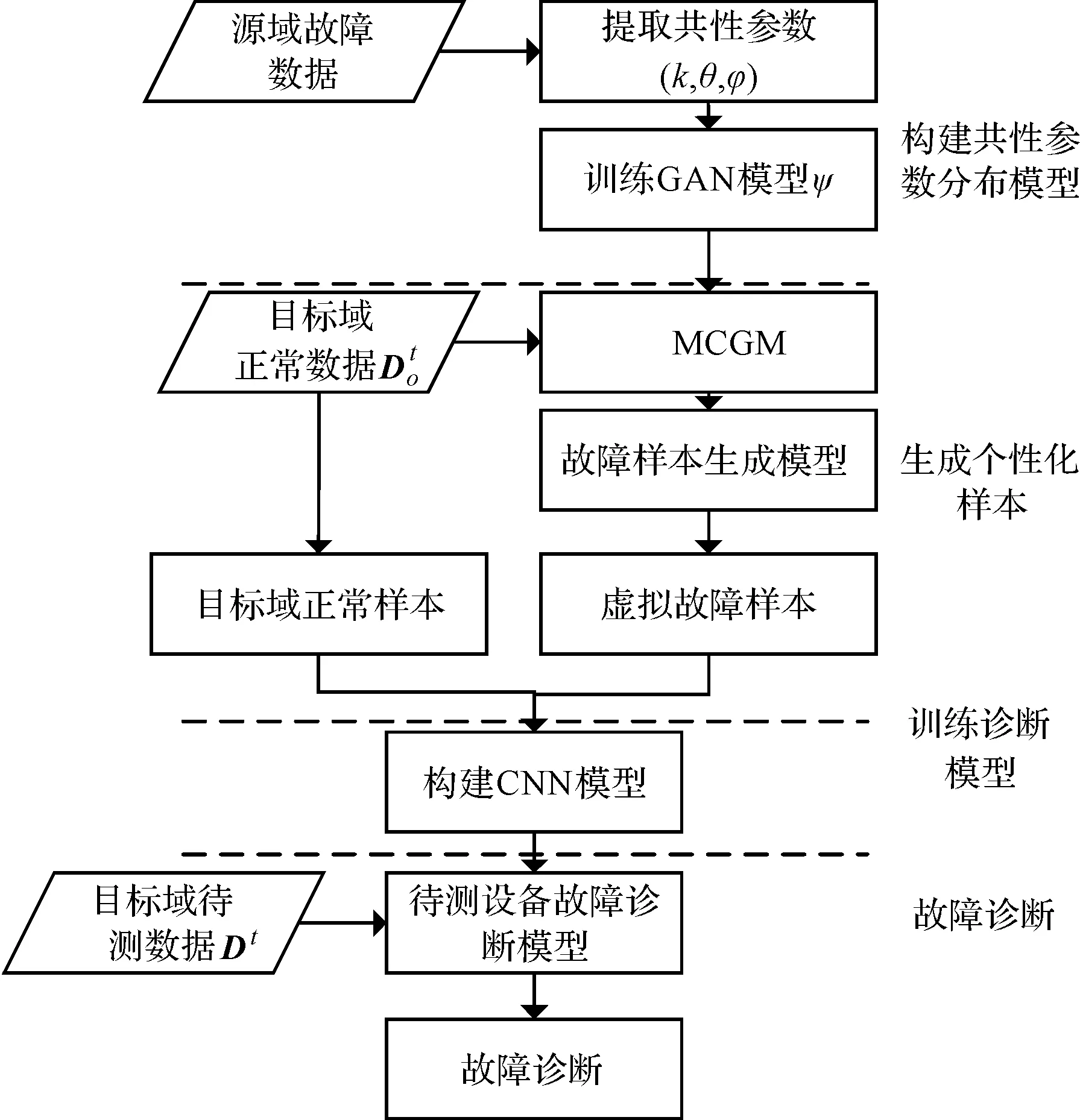

笔者提出的方法将源域数据Ds从时域转化到频域,并从中提取k、θ、φ作为样本,输入至GAN网络中,获取共性参数生成模型ψ=(k,θ,φ)。

为避免原始的GAN存在的梯度消失与梯度爆炸的问题,训练过程中需要将总任务进行分解,单次训练分布一致的同种参数,降低了训练难度。例如IN2层输入(k1,k2,k3)。

GAN网络训练过程如图4所示。

图4 GAN网络结构图

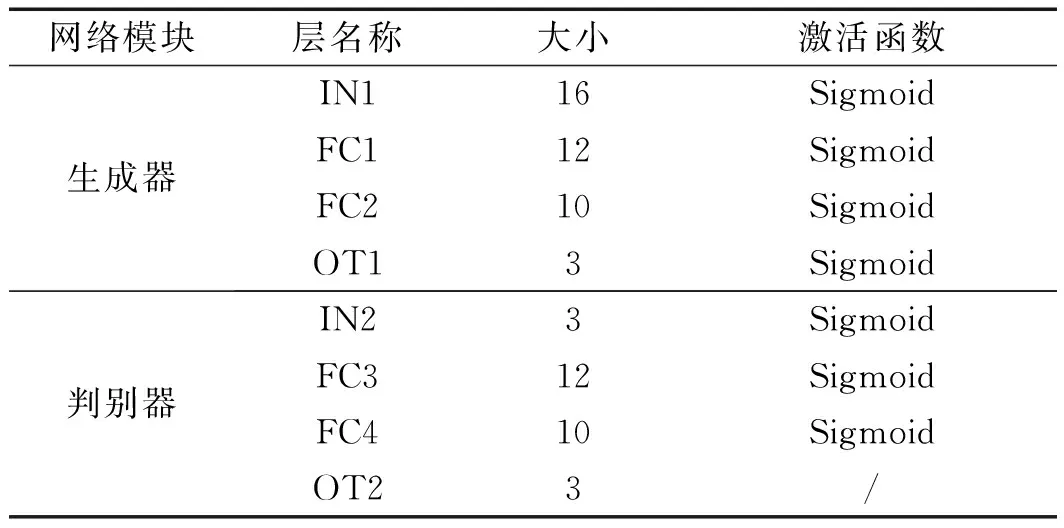

GAN网络参数如表1所示。

表1 GAN网络结构参数

2.2 个性化样本生成

其计算方法如下:

(1)从生成模型ψt中取出一组共性参数向量(kt,θt,φt);

(2)计算故障频率理论值f;

(3)计算倍频幅值Ai,如下式所示:

(10)

式中:k—主频幅值;θ—倍频幅值比;Ai—倍频幅值。

(4)计算边频幅值Bi,如下式所示:

Bi=Ai×φi

(11)

式中:φi—主频与边频之比;Ai—倍频幅值;Bi-边频幅值;i—取值范围为[1,2,3,4,5]。

2.3 训练诊断模型

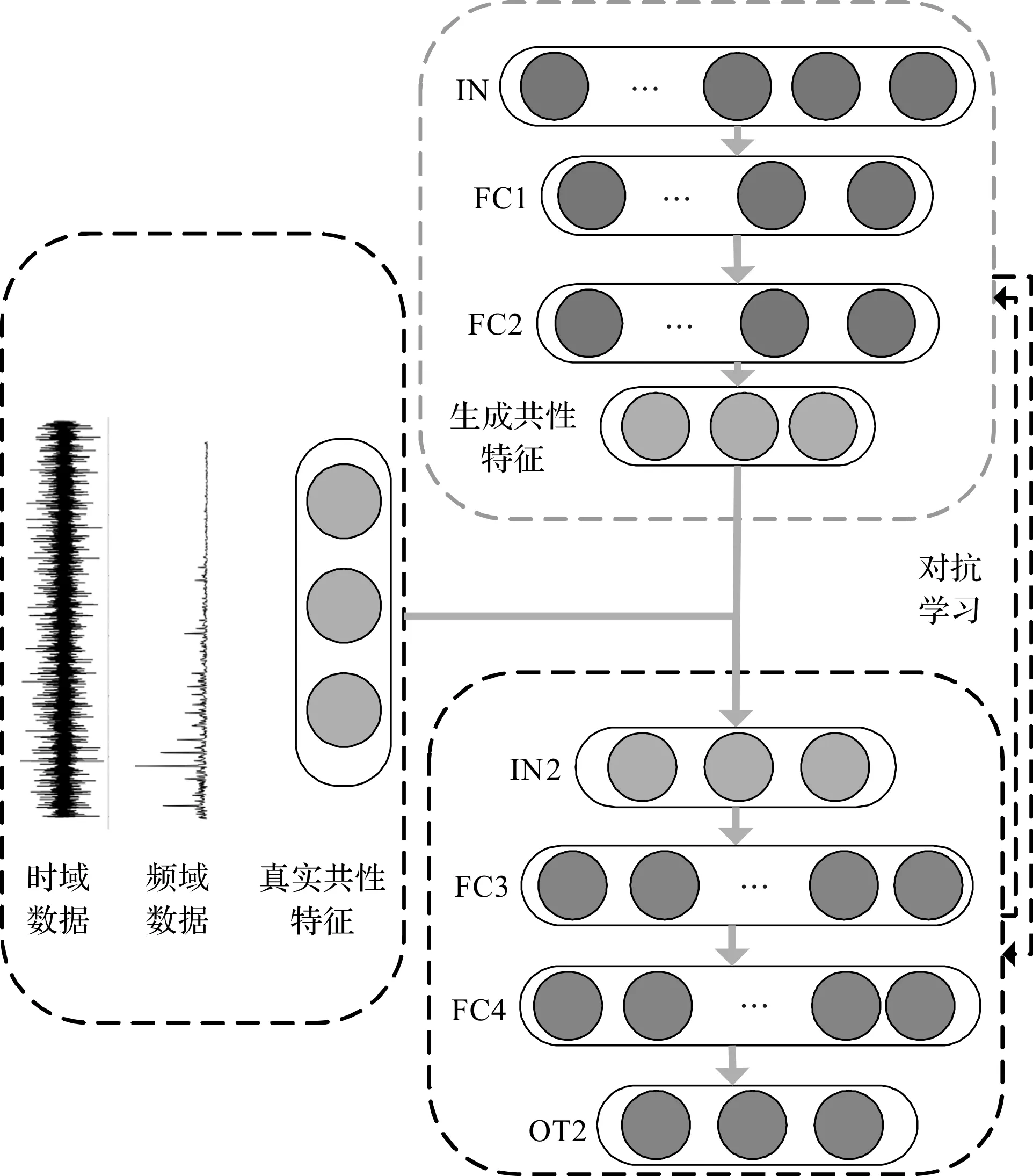

笔者将目标域正常状态样本与虚拟故障样本输入至CNN中训练,得到设备故障诊断模型。

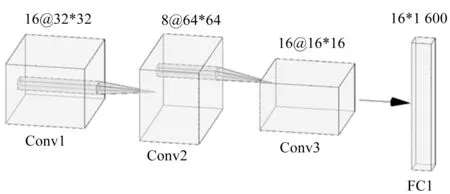

其网络结构,即故障诊断模型结构图如图5所示。

图5 故障诊断模型结构图

设备故障诊断模型的网络参数如表2所示。

卷积层参数—深度*宽度*高度*卷积核宽度*卷积核高度;池化层参数—最大池化的宽度、高度和步长;I—输入层;O—输出层;Conv—卷积层;FC1—全连接层;S—Softmax层;V—旋转机械源域标签种类数量

2.4 故障诊断

笔者将目标域待测数据Dt输入至故障诊断模型,得到故障诊断结论。

3 实验及结果分析

笔者以滚动轴承为例,基于CWRU[22]、MFPT[23]公开数据集和故障模拟实验台数据,对基于GAN-MCGM的诊断方法的有效性进行验证。

该方法验证环境使用Python3.7.9语言、PyTorch 1.6机器学习方法框架,计算机操作系统为Windows 10。

3.1 数据描述

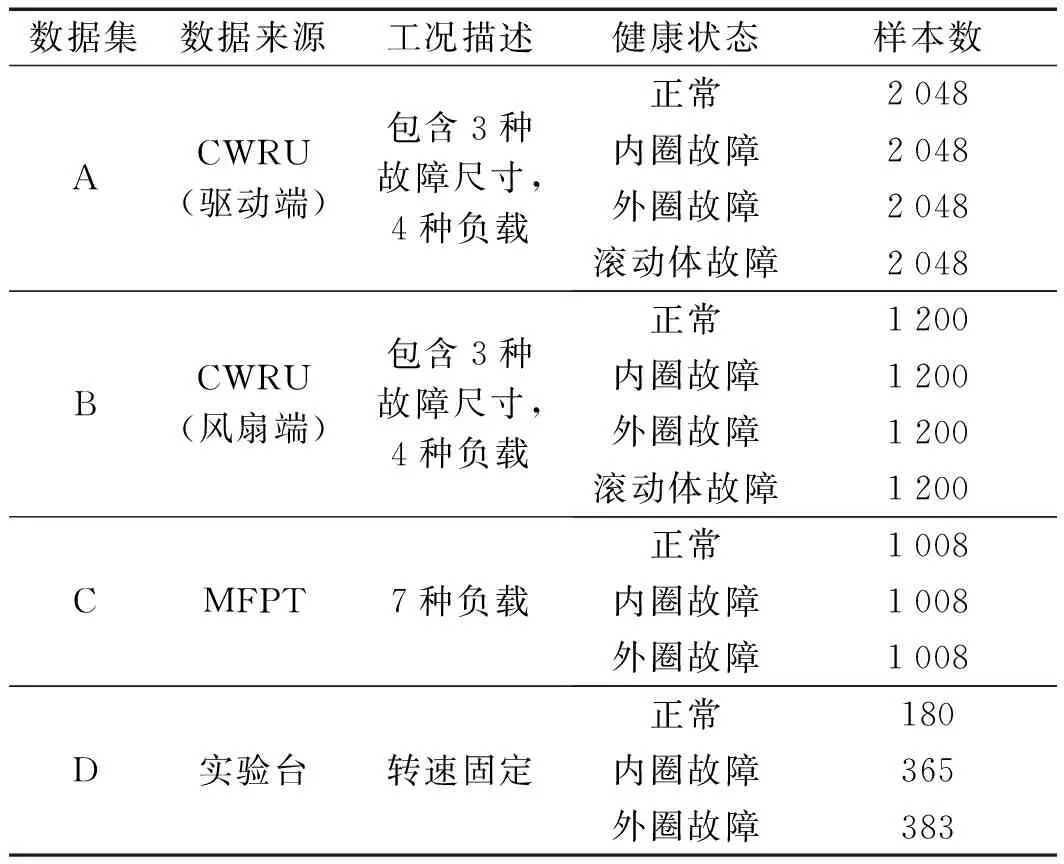

基于上述数据组成的数据集A、B、C、D如表3所示。

表3 轴承数据集

在表3中,数据集A、B、C为连续数据,因此,笔者采用重叠采样的方法分割得到多组数据。每组数据基于希尔伯特变换的包络谱,频域分辨率为1 Hz。数据集D的分辨率为1.562 5 Hz(25 600 Hz/16 384)。

为了验证基于GAN-MCGM的旋转机械智能诊断方法的准确性,笔者搭建了轴承故障模拟实验台,如图6所示。

图6 轴承故障模拟实验台

由图6可知:实验台由电机、加速箱、配重盘、轴承、传感器等部件组成。

实验轴承安装于右侧轴承座内,其型号为N205EM圆柱滚子轴承。通过实验模拟了轴承正常、内圈故障和外圈故障共3种状态数据。

实验转速为1 200 r/min,通过右侧轴承座上的E048211型传感器采集3组实验的振动信号。

3.2 方法验证

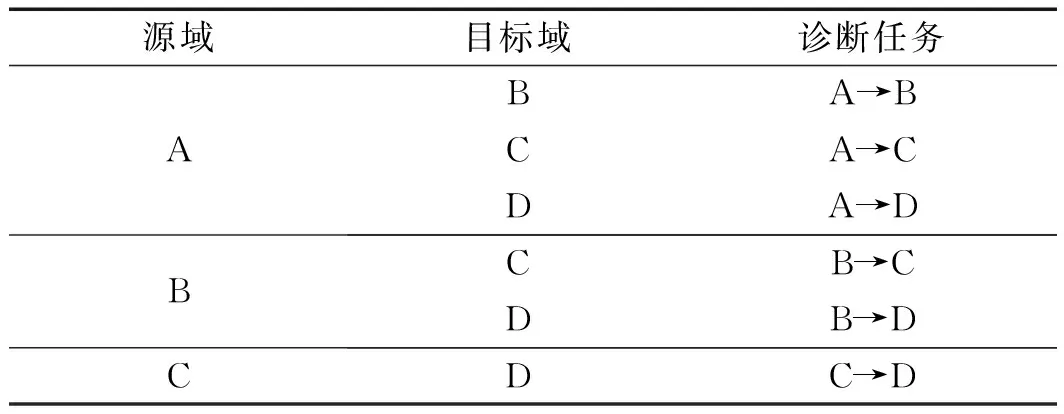

笔者分别以A,B,C作为源域,组成6项诊断任务对方法进行验证。

诊断任务如表4所示。

表4 诊断任务列表

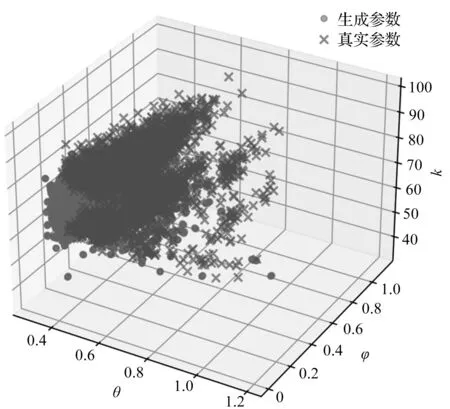

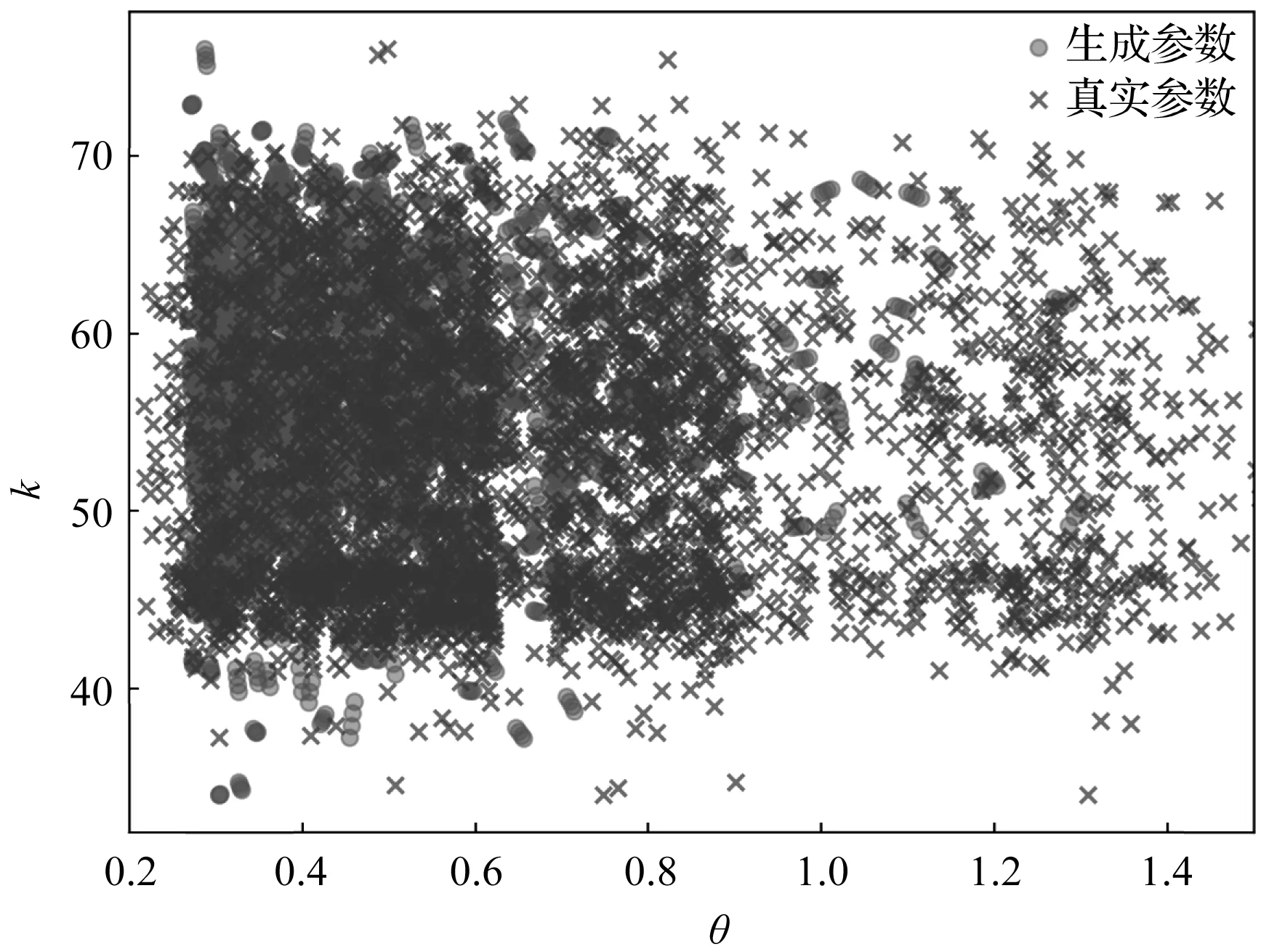

在诊断任务C中,笔者将基于GAN-MCGM的旋转机械智能诊断方法得到的共性参数分布,与源域的真实共性参数分布作对比。

内圈故障生成参数与真实参数对比如图7所示。

图7 内圈故障生成参数与真实参数

外圈故障生成参数与真实参数如图8所示。

图8 外圈故障生成参数与真实参数

从图(7,8)中可看出:(1)共性参数散点分布呈块状,主要集中在某一确定区域,服从一定的分布规律;(2)通过GAN训练出的共性参数分布模型与真实共性参数分布相似。

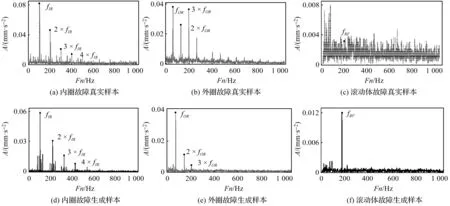

笔者以A→B为例,依据A的共性参数模型与B的正常数据,生成数据集B中的虚拟故障样本及真实故障样本,如图9所示。

图9 真实故障样本与虚拟故障样本fIR—内圈故障特征频率;fOR—外圈故障特征频率;fBF—滚动体故障特征频率;Fn—频率;A—幅值

由图9中可看出:虚拟故障样本与真实故障样本存在一定的差异,但二者频率分布相近;虚拟故障样本保留频率分布信息的同时,更突出了其特征频率。

3.3 结果及分析

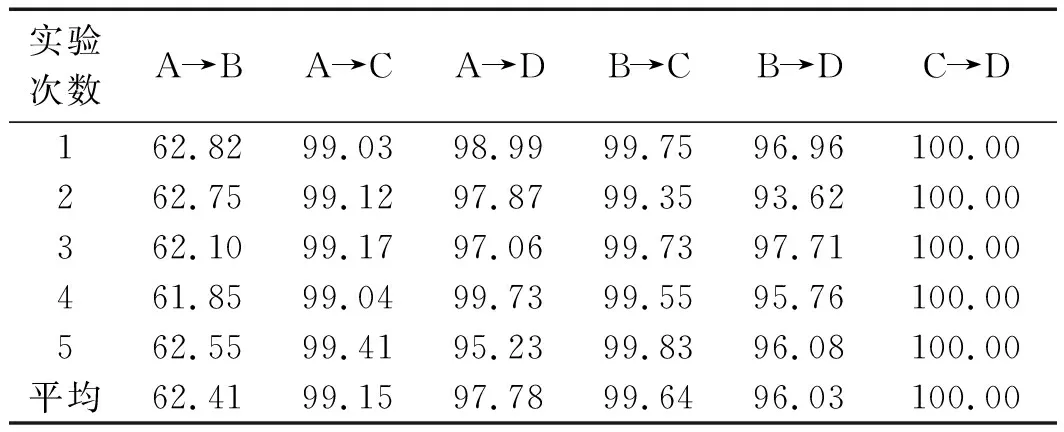

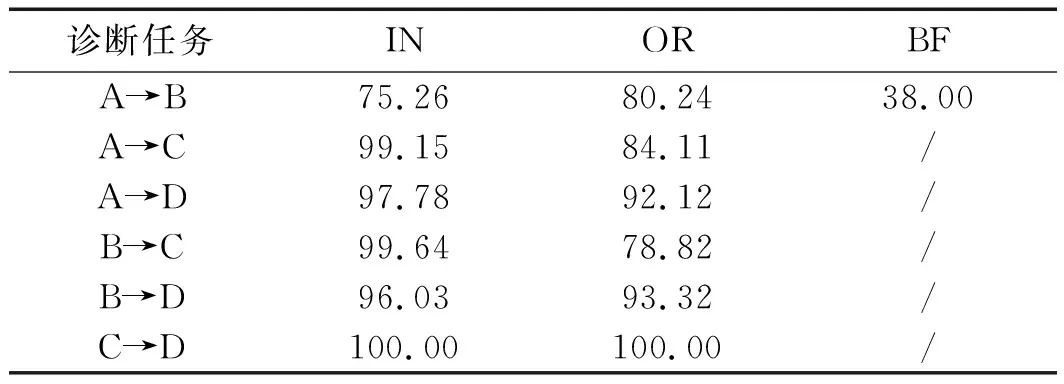

笔者分别对6项模型泛化迁移诊断任务进行五重验证测试,模型诊断准确率如表5所示。

表5 五重验证诊断准确率(%)

由表5可知:不同诊断任务的准确率存在一定差异;诊断任务A→B准确率较低,其余准确率均高于90%。

为了解A→B准确率较低的原因,笔者分析不同故障下的诊断准确率。

单类型故障诊断实验结果如表6所示。

表6 单类型故障诊断结果(%)

由表6可看出:内外圈故障的诊断准确率较高,而滚动体故障的诊断准确率只有38%,这是造成A→B诊断任务总体准确率不高的主要原因。

由图9也可看出:在滚动体故障的生成样本中,特征频率不明显,容易淹没在其他频率中。而MCGM依据故障机理生成虚拟故障样本,因此,在滚动体故障在特征不明显的情况下与其他故障相比,诊断准确率较低。

3.3.1 参数分布模型对比分析

为进一步验证方法的有效性,笔者分析不同的共性参数分布模型以及对比方法的实验结果。

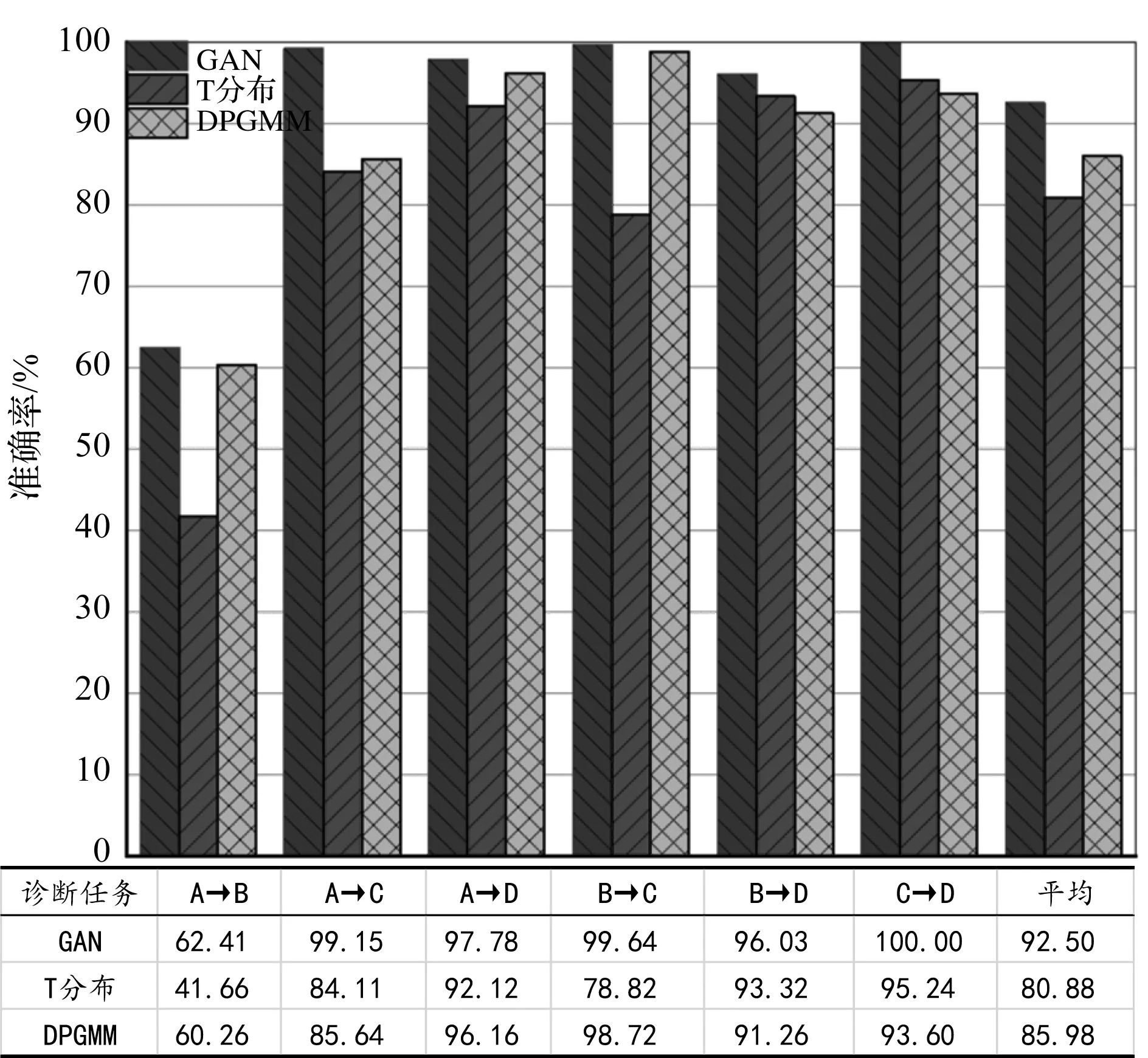

笔者将T分布与高斯混合模型拟合的共性参数分布与基于GAN-MCGM的诊断方法,在6项诊断任务中的诊断准确率进行对比,分析不同参数分布模型对诊断准确率的影响,其实验结果如图10所示。

图10 各分布模型诊断结果对比图

对比使用T分布与DPGMM估计共性参数分布下得到的故障诊断结论可看出:在各项诊断任务中,GAN网络拟合的共性参数分布模型的平均准确率最高,达到92.50%;不同分布模型下,故障诊断准确率差别较大,这也进一步验证了不同的共性参数分布对生成样本质量具有重要影响[24,25]。

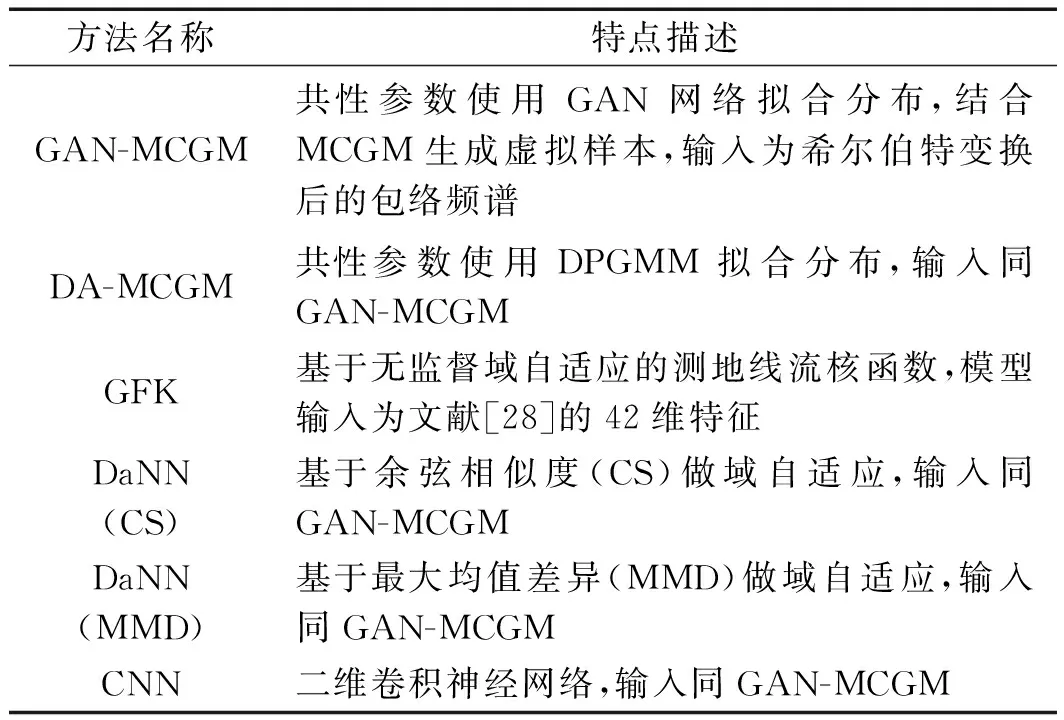

3.3.2 方法对比及分析

笔者将基于GAN-MCGM的诊断方法与DA-MCGM,测地流核函数(geodesic flow kernel,GFK)[26],基于余弦相似度(cosine similarity,CS)与最大均值差异(maximum mean discrepancy,MMD)[27]的领域对抗网络(domain adaptive neural network,DaNN),CNN模型的诊断结果进行对比。

对比方法说明如表7所示。

表7 对比方法说明

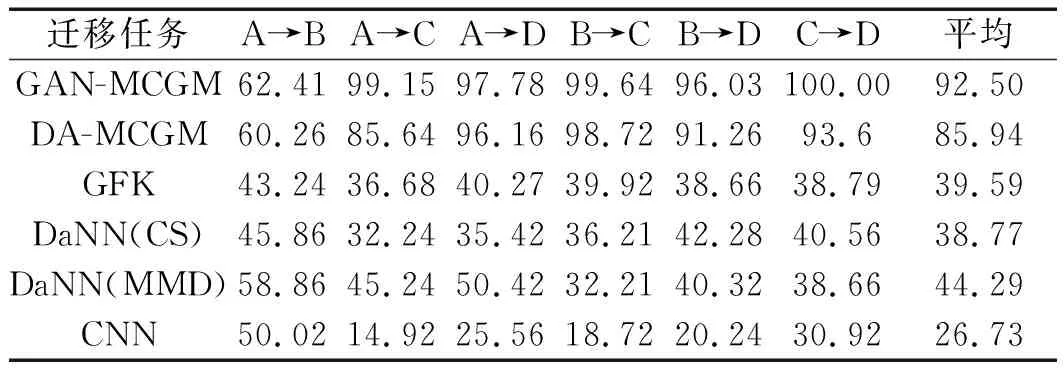

在6项诊断任务中的对比实验结果,如表8所示。

表8 对比实验结果(%)

由表8中的实验结果可看出:GAN-MCGM方法平均准确率最高,达到92.50%,相较DA-MCGM诊断方法,其平均准确率提升了6.56%;在其他方法中,基于MMD的DaNN方法平均准确率最高,但相比基于GAN-MCGM的诊断方法低了48.21%。

实验具体分析如下:

(1)总体来看,在6项诊断任务中,GAN-MCGM模型的平均准确率均高于其他方法;比起DA-MCGM诊断模型,在各项任务的诊断结果准确率上均有一定提升。其中,基于GAN-MCGM的方法在诊断任务C→D的准确率达到100%;

(2)从单个方法的实验结果分析,DaNN等方法在A到B数据集上的诊断准确率最高,相较其他诊断任务而言,基于GAN-MCGM的诊断方法在A→B诊断任务的准确率较低。

由于A,B数据集工况相似,源域和目标域数据较为相似,因此,映射高维特征空间的迁移诊断方法应用于A,B数据集具有一定优势。

基于GAN-MCGM的诊断方法如何结合其他方法的优势,在复杂工况下得到更准确的诊断结论,在该方面还值得做进一步研究。

4 结束语

针对旋转机械故障样本缺失,导致诊断模型构建困难的问题,笔者提出了一种基于GAN-MCGM的智能诊断方法。该方法首先依据GAN构建了共性参数分布模型,然后结合MCGM与目标域正常状态数据,实现了样本生成模型对目标域的自适应,最后通过虚拟故障样本与目标域正常状态样本训练,得到了目标域故障诊断模型。

研究结论如下:

(1)基于GAN-MCGM的诊断方法在缺失旋转机械故障样本的情况下,仍可准确实现适用于待测设备的个性化诊断模型构建,相比现有方法具有更高的诊断准确率;

(2)采用GAN确定共性参数分布模型的方法,可为其他涉及参数分布规律估计问题的解决提供一定的指导;

(3)基于GAN-MCGM的诊断方法拓宽了基于故障机理生成虚拟样本的思路,同时提高了虚拟样本替代真实样本方法的可靠性,对于其他领域小样本问题的解决具有一定借鉴意义。

未来,笔者将重点研究故障信息表征方法,以提高诊断模型在各应用条件下的鲁棒性。