首钢长钢9号高炉长期休风快速恢复炉况实践

郝文龙,王 凯,张红斌,刘小龙

(首钢长治钢铁有限公司炼铁厂,山西 长治 046031)

首钢长治钢铁有限公司(全文简称“首钢长钢”)9号高炉有效容积1 080 m3,设计2个铁口,20个风口,送风面积0.228 m2。历次的长期休风,炉况恢复都在30 h以上,长期的慢风作业导致炉缸工况进一步变差,指标难以快速恢复到休风前水平,极大地影响当月的产量任务完成和指标优化提升。

首钢长钢9号高炉于2021年5月18日休风24 h(实际休风26 h 52 min)进行计划检修,优化检修方案,同步调整更换到期风口小套10个、风口二套3个。炉况恢复时间16.96 h,比过去同类休风节约10 h,实现了高炉长期休风后炉况快速恢复。

1 休风操作

1.1 休风前准备工作

由于焦化年修,4月份全部采用外购湿熄焦,因质量变差,焦炭负荷退至最低4.35,导致炉缸工作状态欠佳,5.8 m中心点温度降低至287℃。5月11日干熄焦系统检修完毕,焦炭逐步由湿焦转换为干焦,负荷逐步由4.35升高至5.0。

为改善炉缸工作状况,确保检修后快速恢复炉况,检修前逐步增大风量,以吹透中心、活跃炉缸为主,炉前出铁炉次按大于14炉次/d组织,以达到活跃炉缸目的[1];13日料制由C:41(3)39(2)37(2)35(1)32(2)O:38(5)37(4)36(2)调整为C:41(3)39(2)37(2)35(1)32(2)O:39(2)38(3)37(3)36(3),保持炉内风压的平稳及合理的煤气流分布,提高顺行度。休风前控制好炉温,保证炉缸热量充沛,物理热不低于1 490℃,生铁w(Si)在0.6%左右。

通过一系列措施调整,炉缸5.8 m中心点温度由287℃逐步升高至检修时的298℃,为检修后顺利恢复炉况奠定了基础。

1.2 制定休风料单

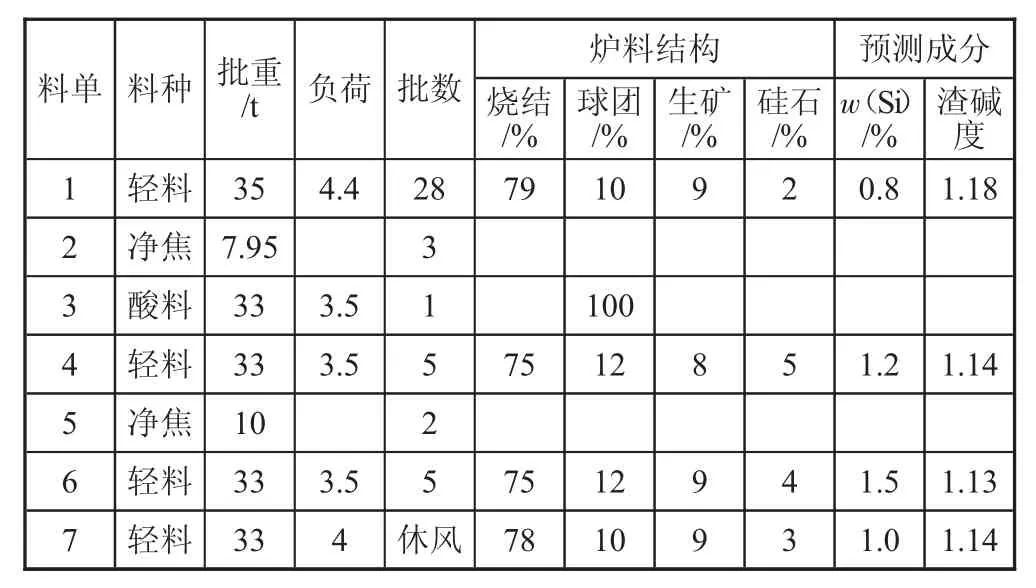

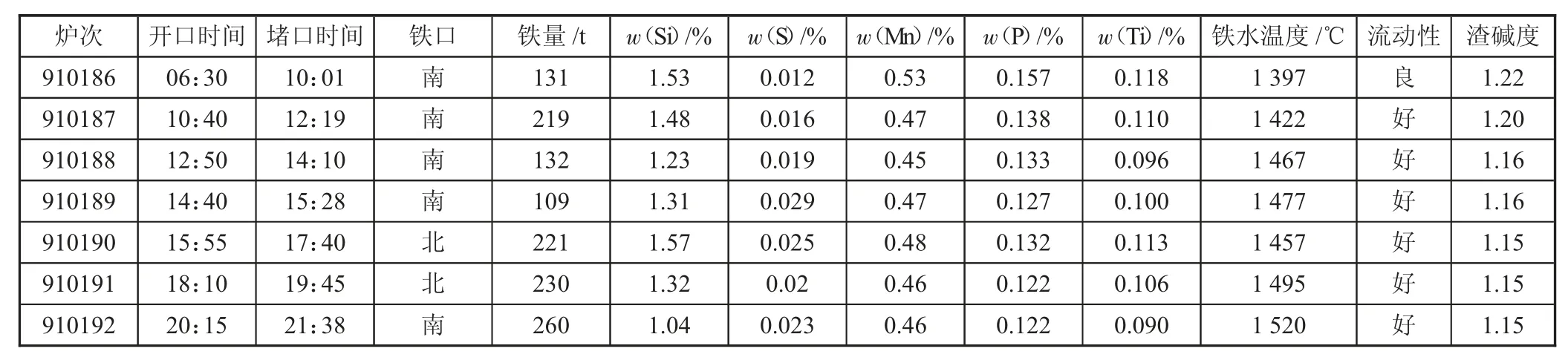

根据原燃料情况,充分考虑高炉休风期间的热量损失,保证复风过程炉缸热量充沛,以及休风后料柱透气性变化,改善料柱透气性,加速复风后的恢复进程。休风料情况如表1所示。

表1 休风料单

1.3 炉前出铁组织

为了能出净渣铁,本次休风克服以往摆动溜槽设计造成的单铁口休风模式,选定以北铁口为主出铁口,南场提前备“1+1”罐,当北铁口铁量达到140 t时,组织打开南铁口,实现高炉双铁口休风,有利于出净渣铁,减小炉况恢复难度[2]。

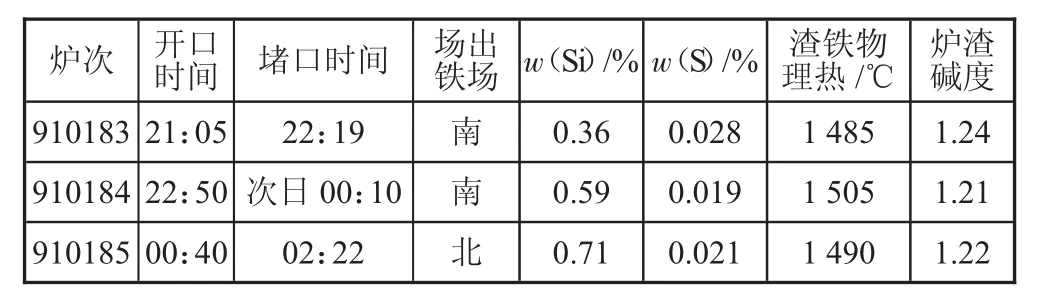

1.4 休风前渣铁情况

休风前炉况顺行,风量3 450~3 500 m3/min,料线均匀顺畅,炉温充沛、炉缸工作较活跃。休风前渣铁成分如表2所示。

表2 休风前渣铁成分

2 休风期间保温措施

2.1 控制炉体冷却水

9号高炉采用开路循环水冷却工艺,由1台高压泵和2台中压泵进行供水。休风后40 min停高压泵,系统全由中压水进行循环冷却,系统水量降至90%;休风1 h后停1台中压泵,系统水量降至60%;休风2 h后,再停1台中压泵,系统由单台中压泵供水,此时对全部21处分段总门进行调节,系统水量控制到40%。通过控制21处分段总门、4~6段冷却壁、54个供水球阀中压串高压调节阀,风口平台水压由0.3 MPa提升至0.37 MPa再到0.42 MPa,水量降至30%,在保证风口系统、炉缸系统供水流量的同时,实现了提水压降水量的目的,从而保证整个系统的正常循环。

通过优化冷却水量控制,减少冷却水带走的炉内热量,更好实现休风期间高炉保温。

2.2 更换风口

本次检修需调整更换10个到期风口小套,3个风口二套,特别是变形上翘的风口二套拆卸困难,耗时较长,因此需合理组织进行快速高效更换,避免炉缸热量大量散失。

本次更换作业利用热胀冷缩原理,先使二套受热膨胀,然后骤冷使其缩小、自然松动、便于拆卸[3]。具体操作为:休风后,将二套供水阀关闭,打开供排水连接软管快速接头;将喷枪氮气用胶皮管通过快速接头与二套供水管接头连接;打开氮气阀,利用高压氮气将二套内的冷却水反复吹扫2~3次,直到冷却水吹净为止,二套受热膨胀;40 min后风口小套基本拆卸完毕,二套供排水管道连接到位,将二套供水逐步打开,水量在2 min内按1/3~1/2直至全开的控制方式,将冷却水通入二套,使得二套迅速冷却,体积收缩,与大套的结合面产生松动,抵消由于变形带来的拆卸困难。通过此办法,变形风口二套拆卸时间由原来的3~4 h缩短到5 min,减少了休风期间炉缸热量散失,利于炉况恢复。

3 复风操作

在休风26 h 52 min后的5月19日05:05,高炉开始复风。

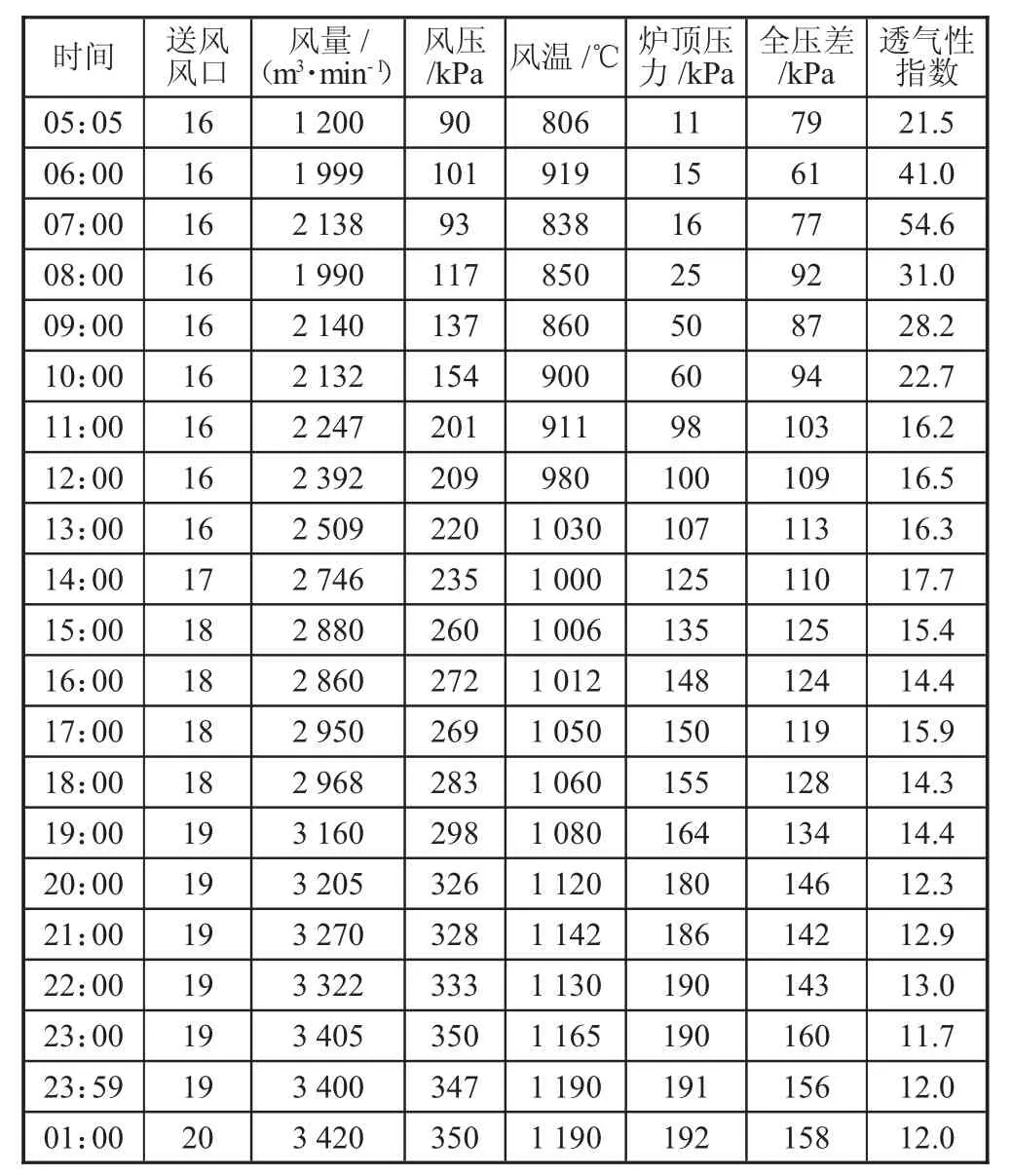

3.1 送风制度调整

本次复风堵3号、8号、13号、18号风口,开16个风口。综合考虑风量、风压、炉温和出铁情况以及风口的水温差,逐步捅开风口,并增加风量。复风后初始风量1 600 m3/min,风压70 kPa,送风后风量萎缩,料线呆滞,高炉不接受风量,逐步萎缩至1 400 m3/min。随着炉前出铁的好转,07:20塌料至5.0 m,压量关系恢复正常;根据压量关系,加风3次,每次加风100 m3/min,风量恢复至2 140 m3/min;19日13:19捅开13号风口,风量恢复至2 509 m3/min,风压220 kPa,压量关系适宜;14:56捅开18号风口,风量增加至2 880 m3/min;18:45捅开3号风口,风量增加至3 150 m3/min;22:00风量恢复至3 300 m3/min,压量关系适宜,炉温充沛,炉况恢复至正常水平;20日00:38捅开8号风口,风量恢复至3 400 m3/min。至此,风口全开,恢复至全风作业。开风口加风具体过程如表3所示。

表3 9号高炉开风口加风进程

3.2 出铁组织

本次复风选定南铁口出铁,预先用捣打料将南场大壕变为干式大壕,前期出铁不过撇渣器,渣铁改走红渣场;提前清理干净红渣场,并对红渣场挡墙进行砌筑加固;19日晚上提前用氧气管将南铁口烧透,用有水炮泥堵口的深度约500 mm,后换用低强度炮泥将铁口堵好,以便于复风后能够及时打开铁口。

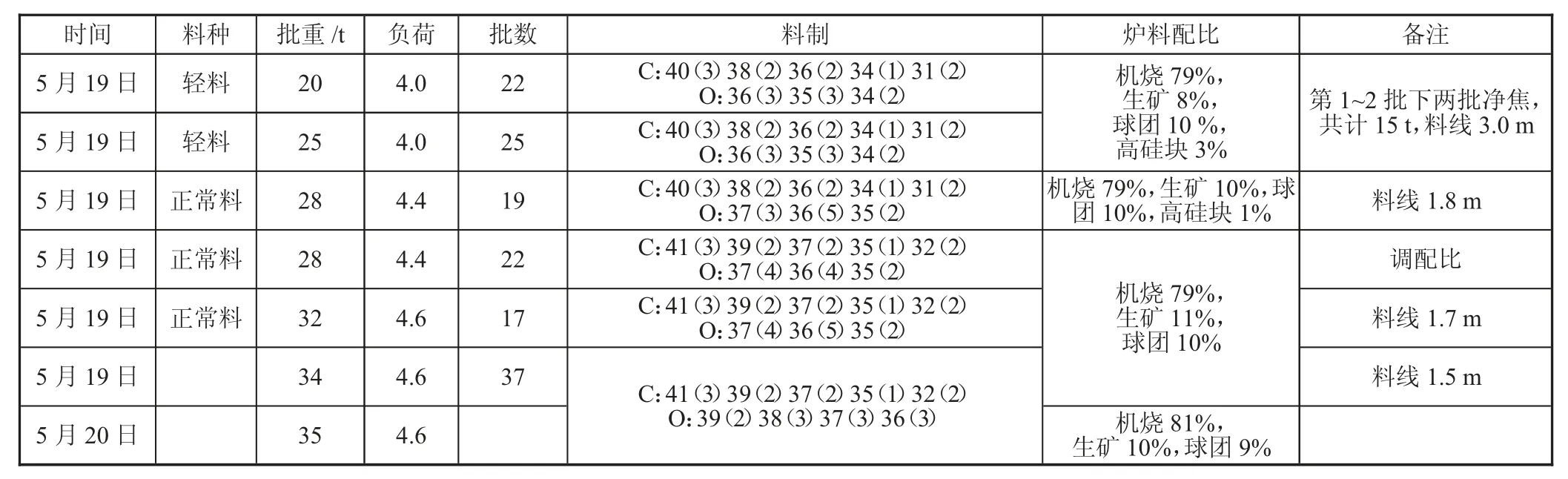

考虑到初期炉温低、风量小、炉缸不活跃、渣铁流动性差,在出铁组织上,复风后85 min就打开铁口,增加铁次,力争及时把凉的渣铁排放出来。06:30组织打开南铁口,铁量较少,未过撇渣器,07:00来风堵口,重新组织打开南铁口,出铁时间为07:30—10:01,过铁量131 t,w(Si)=1.50%~1.55%,w(S)=0.012%,铁水物理热1 377~1 397℃,并呈上升趋势,渣铁流动性较好。南场87—89炉次,渣铁流动性良好,随着焦炭下达,炉温恢复至1 477℃,渣碱度为1.22~1.16。89炉次出铁结束后,组织打开北场铁口,90—91炉次渣铁流动性良好,铁水温度1 457~1 495℃,w(Si)=1.57%~1.32%,渣碱度1.15。炉前出铁情况如下页表4所示。

表4 复风后出铁情况

3.3 料制调剂

复风后初始批重20 t,负荷4.0。05:40补焦炭两批共15 t,09:17赶料线至3.0 m。09:27将第23批扩矿批至25 t,48批扩矿批至28 t,负荷4.4;料制调整为C:40(3)38(2)36(2)34(1)31(2)O:37(3)36(5)35(2),料线1.8 m。89炉次出铁期间,于14:56捅开18号风口,风量恢复至2 790 m3/min,料尺偏行现象消失,料尺趋于均匀。随着风量恢复,逐渐恢复矿批、负荷,17:30退高硅块,20:11恢复矿批至32 t,负荷恢复至4.60,料制调整为C:41(3)39(2)37(2)35(1)32(2)O:37(4)36(5)35(2),料线1.7 m;22:30矿批恢复至34 t,料制调整为C:41(3)39(2)37(2)35(1)32(2)O:39(2)38(3)37(3)36(3),料线1.5 m。至此,高炉布料恢复正常。高炉料制调整如表5所示。

表5 料制调节情况

4 结论

1)休风前保证炉缸热量充沛,工作活跃,生铁w(Si)控制在0.6%左右,保持全风作业,炉前出铁炉次按大于14炉次/d组织,以达到活跃炉缸目的。

2)休风时改变以往单铁口模式出铁,采取双铁口休风,以北铁口为主出铁口,同时南场备1+1罐,保证高炉双铁口同时出净渣铁。

3)确定合理的休风料并下达指定位置,合理测算炉渣碱度,渣中镁铝质量比为0.55~0.6,确保复风后良好的渣铁流动性。

4)休风期间合理组织更换到期风口小套、二套(共10个风口小套、3个风口二套),特别是更换2号变形风口二套仅用5 min,累计节约更换时间10 h,避免了炉缸热量大量散失而影响复风操作。

5)复风期间启用2号高压泵,增加风口小套部位冷却强度,压力比平时提升0.1 MPa(由1.35 MPa提升至1.45 MPa),流量增加2 m3/h(由22 m3/h提升至24 m3/h),风口小套水温差整体降低1~1.5℃(由6.5~8℃降低至5.5~7℃左右),避免了由于炉缸不活跃造成的风口小套烧损。