炼铁冶金环保与节能技术研究

芮月新

(江苏省常州市中天钢铁集团有限公司,江苏 常州 213000)

在炼铁冶金行业发展中有效应用环保与节能技术具有重要现实意义,这就需要相关企业在顺应新时代发展趋势的基础上,不断优化与改进炼铁冶金技术与节能环保技术,充分利用现代化技术手段调整焦比与燃料比,同时建立完善的余热回收机制,使得各生产工序中的能耗得以有效控制,切实提高炼铁冶金行业的节能环保水平。

1 炼铁冶金行业发展中存在的问题

1.1 大气污染

炼铁冶金行业在实际发展过程中,极容易在生产期间消耗大量煤炭资源,使得大气污染程度日益加剧,严重危害区域内气候环境的质量,长此以往还可能引起酸雨或土地板结化等现象,从而对区域生态环境的治理以及农作物的正常生长造成不同程度的影响,使得区域生态环境与农作物的正常生长遭到严重的破坏。最重要的是,大气污染问题还会在一定程度上加大环境治理难度,并伴随着治理周期长、安全危害大等多种隐患[1]。

1.2 水源及粉尘污染

在炼铁冶金作业实际开展过程中,将会伴随着大量废水与粉尘污染,并且其在排放与传播过程中很可能对区域气候环境、厂区工作人员及周边居住人员的身体健康造成一定的威胁。与此同时,肆意排放废水还可能引起严重的水源污染现象,无法保证水资源利用的合理性,甚至严重破坏水域生态平衡。另一方面,在企业发展中若不及时采取有效措施治理粉尘现象,就会加大员工患上尘肺、呼吸道疾病等职业病的机率,对职工的身体健康造成不利影响的同时,还无法有效促进企业的长期稳定发展。最后,受粉尘传播属性的影响,其在长期传播过程中很可能使得区域气候环境出现质量下降的情况,甚至影响区域居住环境的适宜性。

1.3 土壤污染

在炼铁冶金生产作业实践过程中,大量矿渣废渣的排放会造成严重的土地污染现象,而废渣的长期堆积又会使得企业浪费大量土地资源,甚至额外增加不必要的土地成本,并对企业的长远稳定发展造成一定的阻碍。与此同时,若气候环境发生变化,那么固体废渣不但会加重土地污染程度,还会因长期堆积的废渣而产生渗滤液,从而对地下水与区域空气质量造成污染。最重要的是,这种土壤污染现象还具有处理周期长、处理难度大的弊端,因此在实际处理过程中将会花费较高的经济成本,无法切实保障企业的合法权益,并加大企业生产运营成本控制的难度。

1.4 高能耗

在炼铁冶金行业发展过程中,通常需要深入分析生产作业工序与生产作业环境需求,同时重点关注企业发展中产生的高能耗问题,如炼铁冶金生产中需要耗费大量电能、煤炭资源,并且这种持续性资源还有着较高的需求;最重要的是,高能耗现象还会直接影响企业生产成本控制与实际效益控制成果,致使炼铁冶金企业受到电价、煤炭价格等市场波动带来的影响,并对整个行业创新能力的提高造成一定的阻碍,使得企业在未来发展趋势中不得不面临复杂的市场环境与激烈的竞争压力[2]。

2 炼铁冶金环保与节能技术的应用策略

2.1 积极研发全新的节能工艺技术

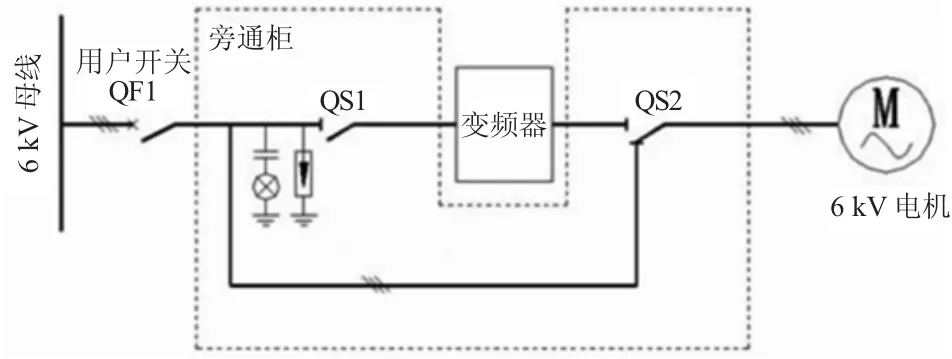

在炼铁作业中高能耗主要集中在焦化、烧结两个环节,因此研发节能环保技术时应将重心放在这两个环节中,其中焦化工序可以从焦炉大型化技术着手进行改造,如炉型结构、四大车连锁技术、计算机控制炉温技术等节能环保技术。与此同时,在炼铁作业中还可以引入装煤除尘环保技术,并在该项技术实际应用过程中完善烟尘控制与废水零排放机制,使得焦化工序中的能耗得以有效控制,同时在炼铁冶金作业中达到节能环保的目的。除此之外,如图1所示,在烧结工序中可以尝试运用“厚料层—燃料分加—小球烧结”工艺,同时不断调整料层厚度、混合料粒级、煤粉外加比例,真正将固体燃料消耗量控制在最小范围内[3]。

图1 炼铁除尘系统应用

若想保证炼铁作业的高炉高效化生产,就必须以高炉大型化发展为首要目标,基于现有高炉做好扩容改造工作,同时不断扩大我国高炉的平均容积,确保高炉利用系数达到应有的标准后,还可以采取高富氧率等措施构建大型制氧装置,依托于多氧管路并联机制创造良好的节能环保条件。

2.2 不断优化高炉焦比与燃料比

在高炉炼铁工艺中主要以燃料消耗为能源损耗的重心,因此企业在经营发展过程中可以积极引入先进的现代化技术,不断调整高炉焦比与燃料比,最大限度地降低炼铁工艺中产生的燃料损耗与风耗,进而达到生态环境保护的目的。利用高炉炼铁工艺调整焦比与燃料比,同时还可以运用燃料分加、厚料层等操作方法,或者利用大型化烧结机尝试改造系统中涉及到的技术,进而有效提高炼铁作业的资源利用率。在此过程中不断优化与改造过筛技术,还能为焦炭与烧结矿的过筛效果提供技术层面的支持,充分利用过筛减少粉尘颗粒的生成量,真正意义上达到增强高炉冶炼效果的目的,切实提高煤气的质量。除此之外,在高炉焦比与燃料比调控过程中,还可以改善风温,为大喷煤量创造一个良好的先决条件,切实提高鼓风机高炉热量的循环利用率[4]。

2.3 有效控制动力资源损耗

在炼铁作业中采取有效措施降低动力源损耗,同样能将炼铁能源消耗控制在最小范围内,在原有基础上优化与改造高炉鼓风机,还能整体提高鼓风机与高炉系统的适应性。与此同时,对鼓风机做好排风处理,同样有助于降低鼓风机本身的损耗。在此过程中,还可以利用先进的技术手段降低冷却水消耗,基于制冷站安置冷却水,即可有效提高冷却水的循环利用率,促使冷却水在封闭状态下保持较高的运行效率,真正将废水排放量控制在合理范围内,从根本上避免大量废水与废气的排放污染周边生态环境,早日实现冷却废水零排放的目标。

2.4 保证炼铁冶金生产作业工序的规范性

由于炼铁冶金生产作业中包含着大量繁琐的生产机组装置,站在机组运行衔接的角度分析,各机组之间普遍伴随着较大的功耗损失,这在一定程度上加大了冶金系统的能源损耗,长此以往还可能使得企业面临着较高的生产成本负担。这种情况不仅会降低炼铁冶金生产作业的效率,还可能导致企业无法获得可观的经济效益,甚至加大企业对外竞争的压力。基于此,在炼铁冶金生产作业实际开展过程中,必须保证生产作业工序及操作流程的规范性,切实提高炼铁冶金环保与节能技术的推广和应用水平。与此同时,炼铁冶金生产企业还可以从以下几个角度着手规范生产作业流程:一,定期组织现有生产作业人员参与技能培训活动,并结合实际情况做好技能测评与绩效考核工作,确保每位生产作业人员掌握的专业技能都能达到基本的合格率,从而有效避免相关工作人员因专业技能不合格而出现违规操作的情况,甚至引发机组能耗过高等一系列的不良后果。二,尽可能降低高炉防风作业的操作频率,使得系统内部的热损耗得以有效控制。三,在条件允许的前提下,还可以构建专门的循环水冷却系统,有效提高水资源的循环利用率,保证生产作业流程的规范性的同时降低能源损耗,最大限度地提高炼铁冶金生产作业的实施效率。

2.5 提高系统热能的回收利用率

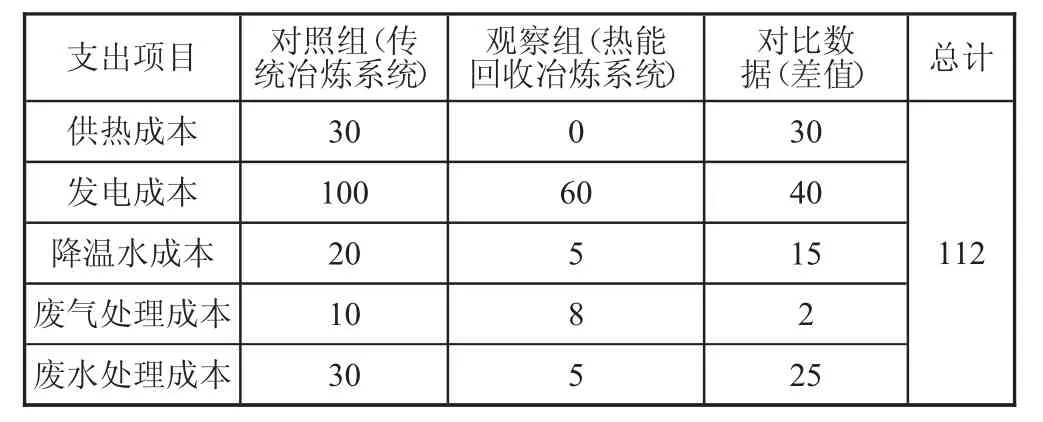

如表1所示,由于炼铁冶金生产作业会消耗大量热能资源,特别是系统机组中并不包含相应的回收系统,使得热损失与能耗损失的比重急剧增加,由此导致系统出现能源利用率低下的情况,额外增加不必要的能源损耗的同时,还会加大企业生产成本。基于此,在炼铁冶金作业实际开展过程中,若想保证炼铁冶金环保与节能技术的应用效果,就必须提高系统热能的回收利用率,以此为冶炼系统中环保节能技术的有效应用提供科学可行的优化策略,通过构建热源回收系统来达到回收烟道气热源、蒸汽热源、系统余热的目的[5]。

表1 某企业热能回收系统改造前后成本支出对比 万元/年

3 结语

在新时代发展形势下,炼铁冶金行业迈入了高速发展阶段,但该行业中普遍存在的高能耗、重污染问题仍未从根本上解决,因此,应将先进的节能环保技术、设备、管理理念科学应用到炼铁冶金生产作业中,切实提高整个行业发展的节能环保水平。