镀锌高强钢工业生产控制优化研究

张才华,宋志超,杜天宇,赵晓萌

(河北钢铁集团邯钢公司技术中心,河北 邯郸 056015)

近年来,随着钢铁企业和轧制技术的进步,汽车行业对汽车轻量化方面的追求越来越重视,并且为响应国家智能制造2025战略[1-5],高强钢产品愈发具有广阔的市场需求,且是企业主要的利润点之一。但随着产能的逐渐增加及汽车板的开发上量,镀锌产线设备精度和工艺控制凸显出一些问题,为了配合做好集团产线的智能制造工作,现场技术人员相互协调、积极沟通,通过优化设备控制程序、开发过程实时控制监控与产品自动判级系统等,使产线更加智能化。

1 镀锌高强钢生产中存在的问题

目前,镀锌高强钢生产中存在的问题有:镀锌线工艺过程控制实时监控与部分设备的智能化程度不足;退火曲线不完善,炉内温度控制不标准,造成产品性能波动较大;带钢张力参数不合理,导致炉内跑偏等事故发生;质量关键设备控制模型和参数设计缺陷及模型老化与当前要求不适,原表检设备缺陷检出率不足60%,部分规格系统检测伪缺陷率达到50%,存在漏检现象,且不能进行带钢的自动判级;带钢入锌锅温度和其波动的范围只能凭借人工经验控制,缺乏相对应的理论支撑和在线监控。

2 控制优化及提升措施

针对生产中现存问题,以镀锌线操作室为单元,在每个操作室开发或增加了在线实时语音监控系统;其次对主要关键工艺质量设备的控制模型以及设备进行优化创新,对活套、张力控制及物料追踪系统进行模块化优化创新,并对表检系统进行优化及改造,同时开发在线锌锅热平衡监控系统软件,实现计算模块对锌锅热平衡及最佳带钢入锌锅温度的计算,最终达到对锌锅状态实时监控的目的。

2.1 优化入口设备报警提示功能

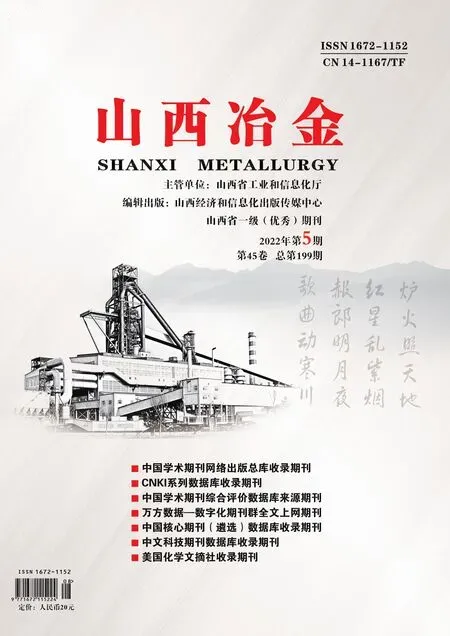

在入口段操作画面上添加套筒模式,选择报警功能。通过在程序中编写控制块,控制逻辑为当新上至开卷机钢卷的当前套筒模式为“WITHOUT”时,操作画面上弹出红色提示框,同时入口操作室主操作台蜂鸣器发出蜂鸣声,提醒操作人员对套筒模式进行检查,如与现场实际不符可及时纠正,确保套筒模式选择的正确性,如图1所示。

图1 入口报警提示界面

在入口及工艺操作室主操作台上添加入口活套低位蜂鸣报警功能。在程序中编写报警功能块,控制逻辑为当入口活套套量低于40%,且入口段速度低于30 m/min时,触发该报警点输出,此时入口及工艺操作室主操作台蜂鸣器发出响声,提醒操作人员入口活套套量已处于低位,需实施相应措施以尽量避免停车事故。

2.2 优化工艺段控制

通过开发镀锌线张力控制系统,当带钢厚度≥0.7 mm时,炉区带钢的张力分布情况为均热张力保持与加热段一致。当0.5 mm<带钢厚度<0.7 mm时,炉区带钢张力分布情况为均热张力保持与加热段一致,快冷张力保持与过时效段一致。当带钢厚度≤0.5 mm时,炉区带钢张力分布情况为均热张力保持与加热段一致,快冷张力保持与均热段一致。优化加速度补偿值,使惯量补偿计算数值得到优化,稳定张力控制,实现带钢稳定生产。其次优化物料追踪模型,修改SCL物料跟踪程序,重新编译生成Step7可以识别的语句表模式,更新物料跟踪MTR相关程序,提升物料追踪准确率。同时在保证原有工艺参数正常使用的条件下,针对客户的特殊要求增加钢种分组,以实现不同的工艺控置方案,从而解决特定客户特殊要求。

2.3 优化出口段实时监控与智能控制

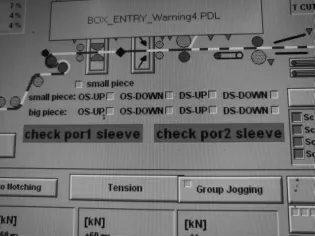

优化涂油系统控制,将涂油机上下表面实际涂油量显示在出口区域设备主画面上,可方便操作工能实时观察涂油机上下表面涂油情况。通过优化编写涂油语音报警逻辑程序,在后台加入闪烁报警功能,使得操作工能够第一时间方便快捷地发现在线卷涂油是否存在错误,进而能快速采取措施,以减少涂油问题卷的发生。涂油发生错误时,涂油显示边框开始以红绿闪烁形式进行报警,如图2所示。

图2 涂油报警提示

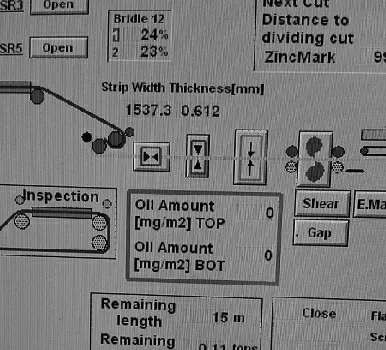

其次优化出口卷曲功能,设计功能所需控制逻辑流程图,增加必要的联锁条件,开发卷取准备一键打开功能。在卷取器子画面中新增一键打开功能按钮,操作工在需要打开情况下只需鼠标左击即可实现该功能,如图3所示。

图3 卷曲一键优化界面

2.4 优化质检系统

2.4.1 文本模型建立

首先建立一级与二级系统之间的联系,通过KEPServerEx软件将表检系统需要的信息发送到二级系统;将产线光整模式、拉矫模式、钝化模式、锌层控制等信息通过KEPServerEx软件转化发送到二级系统备用。其次,文本设定需要对通讯的数据名称、类型及数值进行建立编写;将建立的文本信息导入OPCGateForm软件,通过OPCGateForm软件进行信号转换、传输,再通过参数设置将这些信息直接传送到表检系统,用于系统的优化和改造。

2.4.2 表检系统材料组分类细化

根据生产的实际情况和客户对产品的要求,细化表检系统材料组分类。针对不同的钢种,根据工艺控制的差异选择对应的材料组进行自学习,以完成表检系统材料组分类。

首先,细化表检系统对不同产品的辨识问题,根据产品不同的工艺控制对其进行编码。定义S为光整,T为拉矫,P为钝化,+表示投用,-表示不投用,Z1表示薄锌层,Z2表示厚锌层。如S-T-P+Z1表示光整拉矫不钝化薄锌层控制。根据各种工艺控制组合制定不同的代码,一共生成了16个代码,“钢种型号+代码”成为表示每一个钢卷的唯一标识。将该标识发送到表检系统中,表检系统会自动将其分配到对应的材料组分类中进行检测、分析,确保数据的准确性。

其次,根据重点客户对产品的要求,对其进行定制化服务,建立特殊钢种的专属材料组分类,修正其灵敏度和适配度,确保及时发现缺陷,减少质量问题的产生,减少直供户质量异议。并针对产线实际的缺陷情况,开展大量的检测缺陷与实物对比的实验,逐步优化缺陷分类器,对于难以区分的缺陷通过制定专家规则继续优化,直到分类效果最佳。

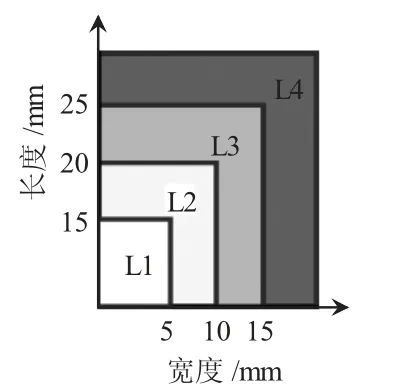

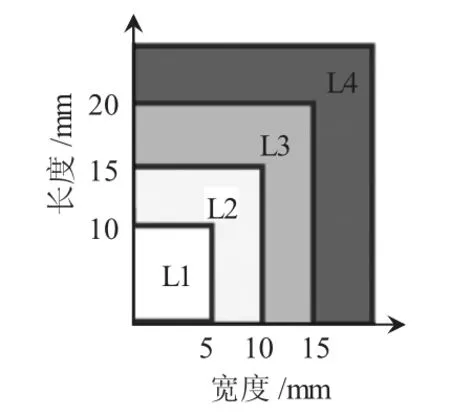

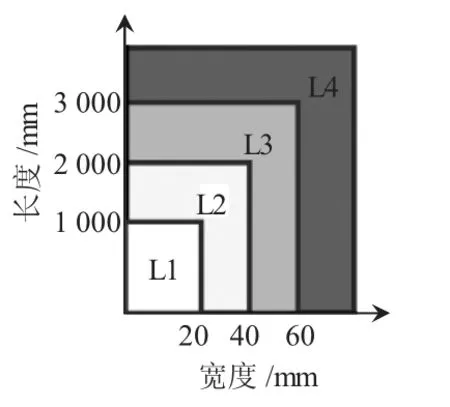

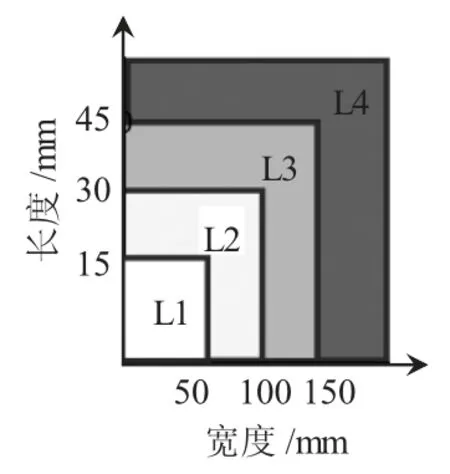

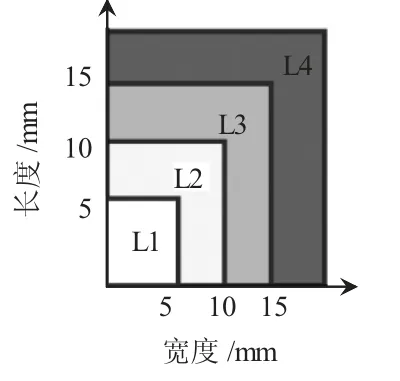

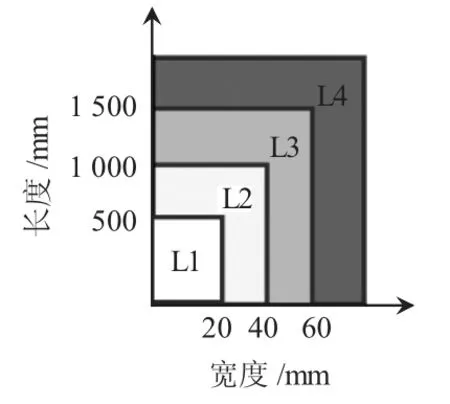

同时,完善带钢表面质量等级自动判定系统。结合在线质量判定系统,制定镀锌板表检系统自动判级的规则,按照锌锅缺陷类、翘皮及夹杂类、辊印划伤类、瓢曲及孔洞四大类的严重程度,按四个等级进行分类,通过对缺陷的图像、种类、数量和位置等信息进行有效的统计和存储,结合第三方软件的应用,对四大类缺陷长度、宽度以及面积的划分,将缺陷按照严重程度分为L1、L2、L3、L4四个等级。L1为基本可以忽略的缺陷;L2为客户可以接受的缺陷,需要进一步关注;L3为该缺陷用户无法接受;L4为严格禁止的缺陷,可能会损坏客户的设备。需要注意的是瓢曲和孔洞类缺陷只要出现就会被判为L4。具体分类如图4、图5及下页图6—图10所示。

图4 锌灰缺陷分级

图5 锌渣缺陷分级

图6 翘皮缺陷分级

图10 瓢曲及孔洞缺陷分级

2.5 应用在线锌锅热平衡监控系统

图7 夹杂缺陷分级

图8 辊印缺陷分级

图9 划伤缺陷分析

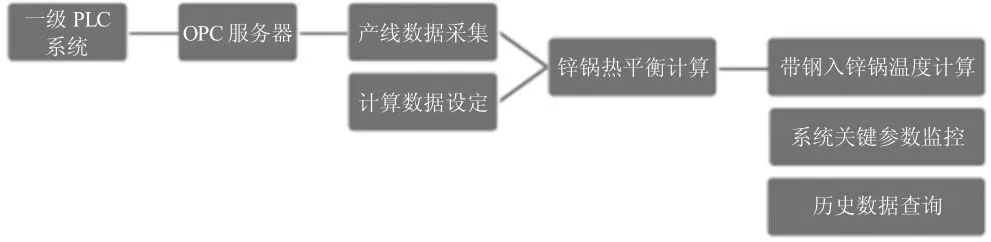

软件通过OPC服务器连接到一级以太网,通过以太网获取产线PLC系统数据,并对关键参数进行实时监控;同时对锌锅热平衡常规参数进行设定,如温度、系数等;然后通过相关参数计算锌锅热的热收入和热支出,同时计算热量偏差,由热量偏差计算带钢入锌锅温度矫正值,软件设计流程及构成如图11所示。

图11 软件设计流程及构成

系统登录后,点击“锌锅热平衡监控系统.exe”文件进入系统,如图12所示。在线锌锅热平衡监控系统主界面包含产线信息、锌锅环境参数与常数、计算信息、关键参数监控、历史查询、时间及通信状态七部分。

图12 软件主界面

3 应用效果

通过一系列的技术改进和优化措施,避免了不必要的停车事故,优化了生产操作,保障了生产线的稳定运行,实现了产线关键工艺参数的实时监控与报警。此外,提高了产品过程质量判定的全面性和精确性,缺陷检出率由之前不足60%提高到了85%,伪缺陷率由之前的50%降低到了14%;为企业带来了非常可观的经济效益,也为打开高强钢产品市场销路提供了保证。