基于KUKA机器人的CRTSⅢ型轨道板三维点云自动化采集系统研究

罗保林 张献州 金 飞 叶昌尧

(1.成都市勘察测绘研究院,成都 610031; 2.西南交通大学地球科学与环境工程学院,成都 610031;3.中铁二十二局集团有限公司,北京 100043)

1 概述

CRTSⅢ型无砟轨道板是我国自主研发、具有完全自主知识产权的一项重大科技成果,也是我国高速铁路无砟轨道技术实现国产化的重要标志[1]。目前,CRTSⅢ型无砟轨道板外形尺寸偏差的检测,主要采用“智能型全站仪+检测工装”的方法进行逐点测量。该方法检测效率低下,重复测量精度较低,检测工装受重复安装误差、过程磨损误差等因素影响,检测质量难以保证,必须定期对工装进行检校。部分检测项目采用卡尺人工辅助检测,对人员操作要求高且人为操作误差大,难以满足高精度检测的要求。Q/CR567—2017《高速铁路CRTSⅢ型板式无砟轨道先张法预应力混凝土轨道板》要求,必须对CRTSⅢ型轨道板外形尺寸偏差进行逐个检测,传统检测方式已经不能满足高效普查性检测的需求。

工业机器人作为信息化与工业化高度融合的产物,自20世纪60年代诞生以来,多年的不断发展和完善,由最初的人工操作型机器人到现在的智能型机器人,其精细化和智能化程度取得了质的飞跃,在稳定产品质量、提髙生产效率和改善劳动条件等方面发挥着重要作用[2]。国内众多学者对结合机器人的CRTSⅢ型轨道板外形尺寸偏差自动化检测方法进行了大量研究。袁凡提出了一种利用机械传动结构加载扫描仪的方式自动获取轨道板的指标数据[3];叶昌尧对机器人加扫描仪的组合检测方法进行了初步探索[4];李朋亮在已获取轨道板点云数据的基础上进行了检测指标自动提取的可行性研究[5];肖源淼等对机器人结合扫描仪的轨道板自动化检测方法进行了可行性论证[6]。

以下在已有研究成果的基础上,对结合高精度工业机器人的CRTSⅢ型轨道板自动化检测系统进行了深化设计,采用机器人与扫描仪结合的方式,获取轨道板局部特征点云数据。以期提高检测效率,减少人工投入,实现检测过程的高度自动化。

2 三维点云自动化采集系统结构设计

CRTSⅢ型轨道板三维点云自动化采集系统由KUKA工业机器人、FARO三维成像扫描仪、设备连接杆件、上位机(计算机)、通信线路等组成。其中,KUKA机器人控制柜和计算机组成主从控制系统,KUKA机器人、连接杆件和FARO三维成像扫描仪组成采集执行系统。

2.1 主从控制系统

主从控制系统分工明确,主控制器负责整个系统工作的协调分配、信息处理及人机交互操作界面的实现。从控制器负责机器人的所有事务,包括解译和执行主控制器的信息以及实时监控机器人的状态,以保证人员和设备的安全。

从控制系统采用KR C4 standard标准控制器,该控制器与KUKA机器人配套使用,采用总线通讯方式与机器人建立连接并控制机器人6个轴的转动,通过KSS8.3机器人系统软件实现机器人运动轨迹的自动规划、安全控制及故障检测等。KR C4通过网线与上位机(工作站计算机)进行信息交互,直接接收并翻译上位机的控制信息,以指导机器人的运动。

2.2 采集执行系统

采集执行系统功能由机器人和三维扫描仪共同实现。机器人负责携带三维扫描仪进行高精度的定位移动,三维扫描仪负责对CRTSⅢ型轨道板关键位置进行点云数据采集。

3 自动化采集系统工作流程

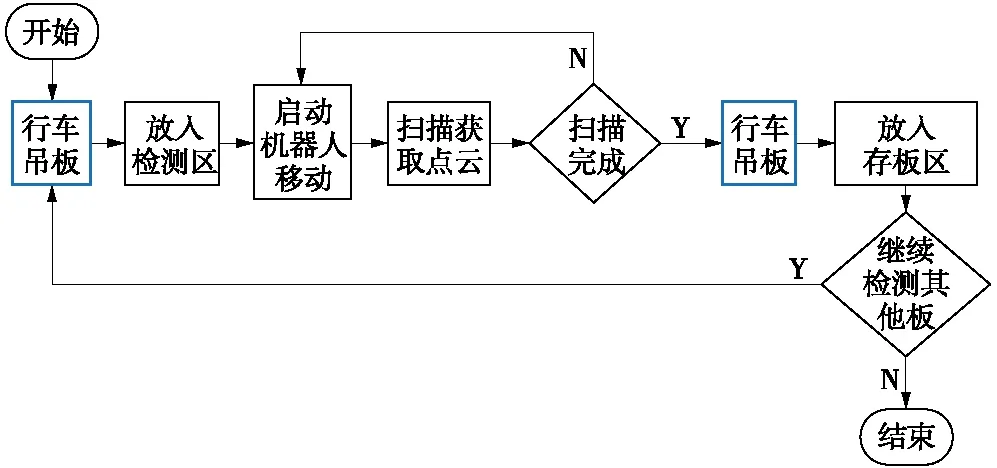

自动化检测可实现一键式操作或自定义操作。一键式操作用于正常生产过程,只需要点击启动键,系统自动控制机器人移动和三维扫描仪数据采集,整个过程无需人为干预;自定义操作多用于单个承轨台的补测或紧急情况。在自动化检测系统启动前,只需要操作行车将CRTSⅢ型轨道板从水养池中吊出,并放置到检测台座上标记的放板区域内;自动化检测完成后,再将其吊入存板区即可,其余工作都由本系统自动完成。整个检测工作流程见图1。

图1 轨道板自动化检测工作流程

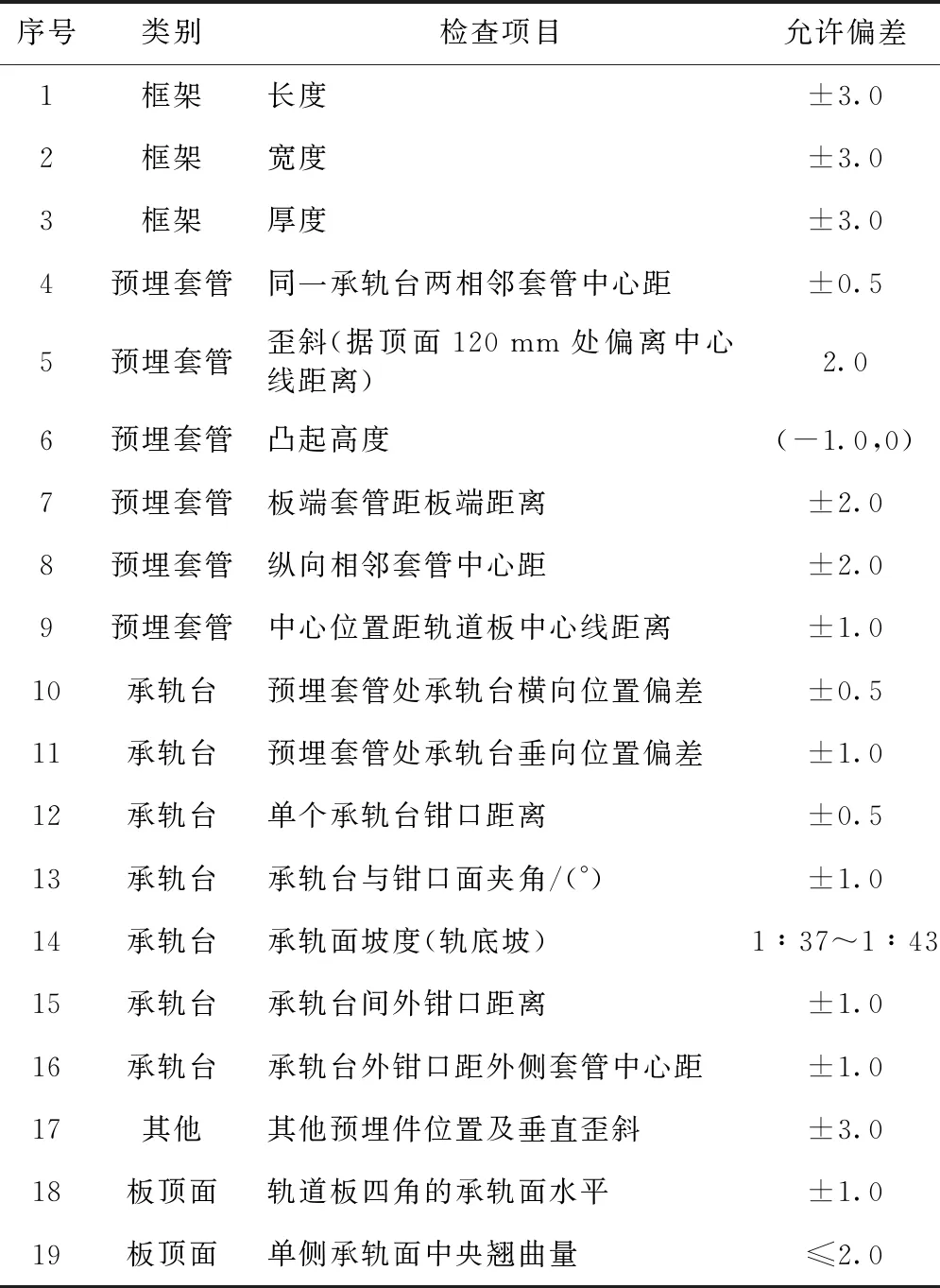

根据相关规范及标准要求,CRTSⅢ型轨道板成品板外形尺寸检测项目分为7大类,19项。各检测项目及偏差要求见表1。

表1 CRTSⅢ型轨道板外形尺寸检测项目及允许偏差 mm

所有检测项目中,除了长度、宽度和厚度为框架约束指标外,其余均为承轨台内部和承轨台间相对关系的约束指标。因此,该自动化采集系统运行过程中,仅对CRTSⅢ型轨道板表面每个承轨台的特征位置进行扫描,在提高检测工作效率的同时,又减少了不必要的点云储存和运算。

4 机器人程序设计

通过对机器人编程可保证运动过程的可重复性和轨迹的可预见性,也是机器人能自动运行的前提。KUKA机器人编程采用KRL(KUKA Robot Language)实现。KUKA机器人的编程方式分为两类:离线编程和在线编程。该系统采用“在线+离线”的混合编程模式,以实现效率最大化和生产影响最小化。

1.灌输式、被动的接受性教学仍是当前高中政治课堂教学的主要模式,教师仍然起着绝对的主体作用,霸占着课堂教学的话语权,学生的主体地位没有得到尊重和充分体现。教师习惯一讲到底,惟恐学生听不懂,总认为讲得越细越好。

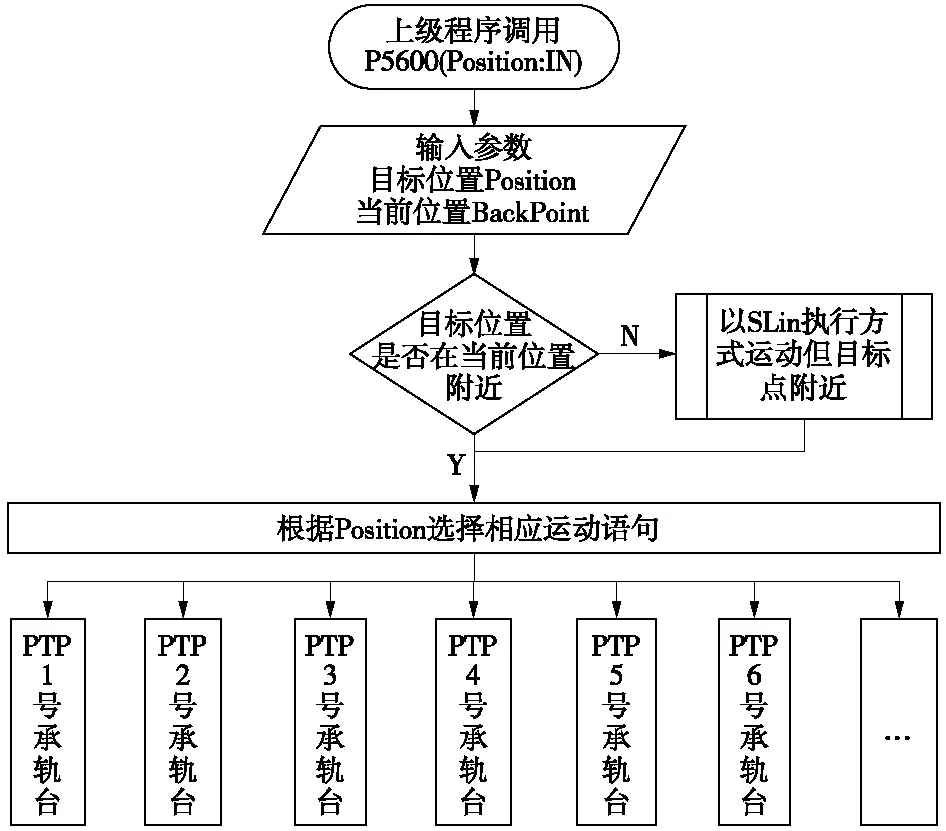

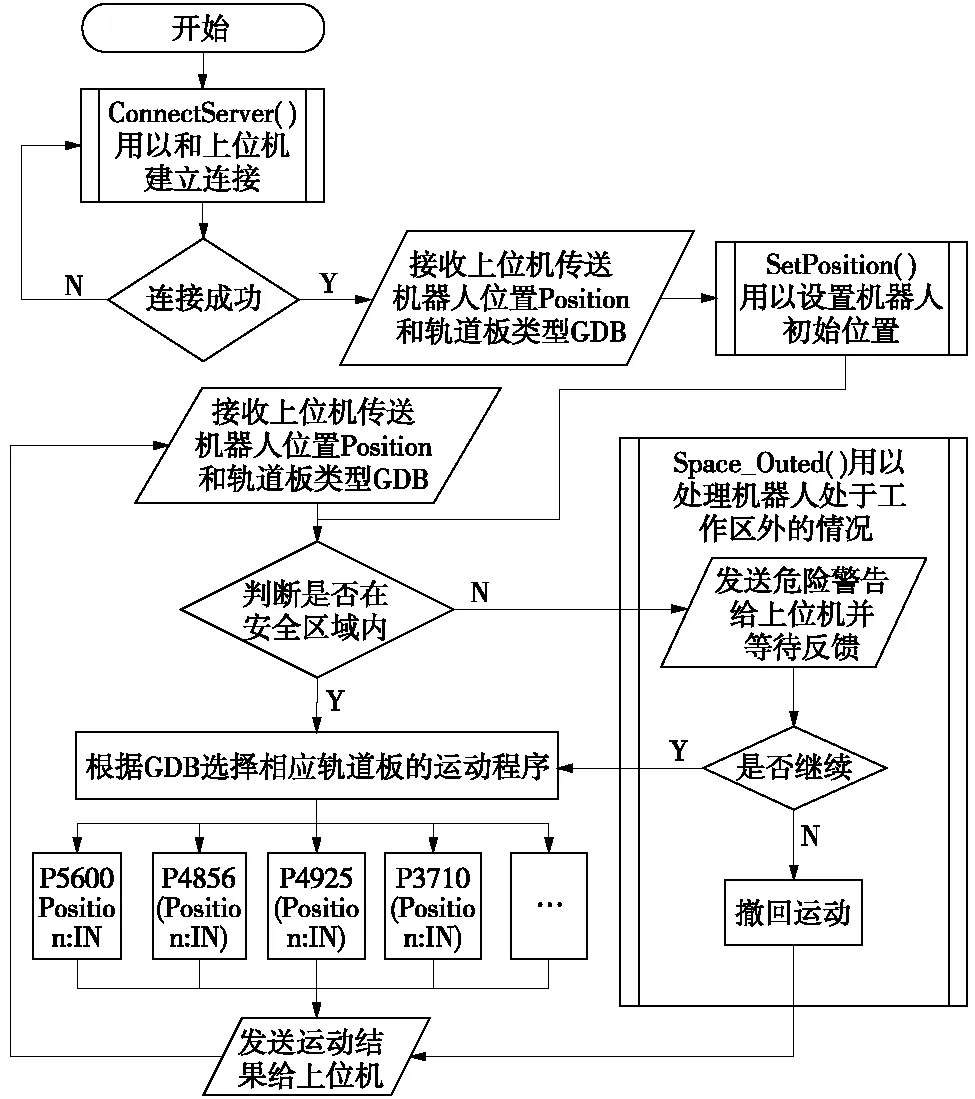

在线编程也称示教法编程,程序员借助于手持式编程器(smart PAD)建立与轨道板类型相对应的运动子程序,如P5600( Position:IN )为P5600型轨道板检测的机器人运动子程序,Position为母程序传入的运动位置编号。加载建立的运动子程序,手动控制机器人运动到每个承轨台待检测的位置,设置运动方式(直线运动SLin或点到点运动PTP)、速度和负载等参数,确认后系统将自动生成一条机器人运动指令集用以保存该位置信息和运动参数,以此循环记录所有检测位置,完成在线编程部分。整个运动过程采用分支型流程控制,在线编程模块程序流程见图2。

图2 机器人运动的在线编程模块流程

其中,在到达目标点前的运动始终采用PTP(点到点)的形式,该运动方式能保证机器人每次精确到达目标点时扫描仪的位置和姿态都完全一致,为后续点云处理提供保障。但该方式机器人的运动轨迹由系统自动规划,提前不可预知,远距离一般为未知弧线运动,可能出现撞板等安全事故。因此,系统加入了直线运动子过程,当目标点不在当前位置附近时,先以轨迹可预知的SLin(直线运动)方式安全运行到目标点附近,再使用PTP精确运动到目标点。

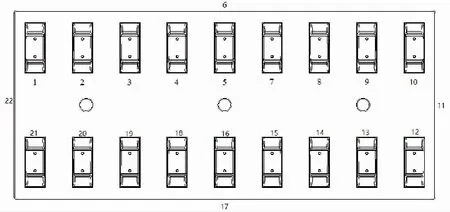

整个轨道板检测过程中机器人的轨迹见图3。图2中规划的所有PTP位置对应图3中的1~22位置。其中,位置6、11、17、22用以组合检测轨道板的长宽尺寸。检测过程中机器人运动轨迹俯视见图4。

图3 机器人扫描点位轨迹

图4 机器人运动轨迹俯视

离线编程是一种使用KUKA推出的OfficeLite、KUKA Sim Pro、WorkVisual等软件来模拟和代替现场编程工作的方法,该方法在软件上编写并调试好程序后可直接导入机器人控制系统中执行,减少现场编程调试时间,对生产工作影响较小。本系统选用KUKA机器人软件WorkVisual进行离线编程,相较于另外两款软件,其不需要复杂的前期模型装配即可实现类似C语言的模块化编程,满足本系统对机器人逻辑结构和流程控制的编程需求。离线编程模块程序流程见图5。

图5 机器人离线编程模块流程

5 机器人通讯设计

上位机程序基于Microsoft Visual Studio 2010平台,采用C#语言开发。作为系统的核心,除了拥有友好的人机交互可视化界面外,还承担了机器人和扫描仪的控制、点云数据的采集、处理和分析等工作。其中实现机器人与上位机之间控制信息的交互是系统成功运行的关键。

由于机器人与上位机是两个不同的系统,采用两种不同的开发语言,因此在数据交互前必须先建立统一的数据通信协议。协议数据格式定义为XML文本块,传输顺序采用先进先出的原则,以12 ms为周期进行刷新,数据的确认与拒收以是否是一个完整的XML格式文件为依据,不进行内容差错检校。

6 系统安全设计

为了保证设备和人员的安全,在系统运行过程中设计并启用了4项安全控制措施。

(1)网络连接监控

在机器人开机时该项安全措施随机启动并一直在后台实时监控网络连接状态,当机器人与电脑的连接中断时自动触发,用以停止机器人的运动并循环进行重新连接,直到再次连接成功后,继续由上位机控制。该项安全措施可以避免因机器人脱离上位机控制后造成运动的不可预见性。

(2)安全空间监控

本系统为机器人设定的安全运行空间范围为轨道板放置区域前方300 mm以外,该项安全措施在机器人开机时启动,并在后台实时监控机器人运动状态,当机器人的运动轨迹距离轨道板低于300 mm时,停止机器人的运动并向上位机发送安全信息,根据上位机反馈的信息执行继续运动或撤回。

(3)碰撞监控

该项安全措施用以在不可预见的情况下,如机器人与其他物体发生碰撞时,及时停止机器人的运动。该项安全措施是在切实发生碰撞时才起作用,而此时对设备已经造成了不可逆转的损坏,故碰撞识别只能减少安全事故损失。

(4)紧急停止

系统设计了外部紧急停止装置,在出现紧急情况时,操作员可按下任意一个紧急停止按钮,机器人即可停机。

7 系统性能测试

完成自动化采集系统的设计和开发之后,为保证生产过程中的正常使用,降低故障率,在系统投入正式运行前进行了稳定性、便捷性、高效性、安全性和准确性等各项系统性能的测试。

(1)模拟测试

采用多组不同类型的数据对系统中所有功能模块进行逐一运算,机器人和扫描仪采用虚拟运算,测试结果显示程序运行稳定,未出现故障。

(2)机上测试

选取10块轨道板进行自动化采集测试。操作过程一键启动方便快捷,从启动检测到一块轨道板检测完成用时均在5 min以内,检测效率较传统方法提高了10倍。运行过程中采用拔掉网线、修改机器人位置等进行安全测试,系统均能及时识别异常并停止机器人的运动。

(3)准确性测试

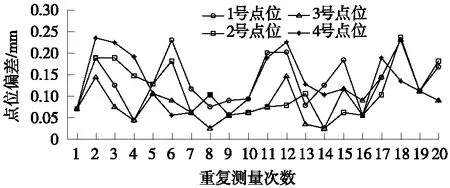

以下仅对重复定位精度(系统关键指标)进行测试分析。在轨道板上选取4个特征位置,所选的位置尽可能遍布整个工作空间,移动机器人从20个不同位置重复运动到测试位置进行扫描并提取特征中心点坐标进行分析。①坐标分量离散度分析:求取各坐标分量的偏差及标准差,X方向标准差为0.07 mm,Y方向标准差为0.08 mm,Z方向标准差为0.08 mm。各坐标分量的重复精度满足系统需求。②点位分析:计算4个点的点位偏差,见图6。点位偏差最大值为0.24 mm,最小值为0.03 mm,均值为0.12 mm,点位偏差的标准差为0.06 mm,点位重复定位精度高且稳定,满足系统需求。

图6 重复定位点位偏差示意

8 结语

设计了一套以上位机可视化程序为主控系统,KUKA工业机器人作为从操作手,FARO三维成像扫描仪为数据采集器的CRTSⅢ型轨道板三维点云自动化采集系统。该系统具有检测效率快、自动化程度强、检测精度高、适用范围广等特点。

自系统投入使用以来,整条生产线实现了安全平稳高效的运行。该系统的应用,为完善和提高我国自主知识产权的CRTSⅢ型轨道板技术体系具有重要意义。