多电极电解制备高铁酸盐及参数条件优化

李 聪,黄赛凯

(上海理工大学 环境与建筑学院,上海 200093)

高铁酸盐(Fe(Ⅵ))中的铁价态为正六价,是一种相对最为稳定、可以实现制备运用的高价铁化合物。一直以来,高铁酸盐被公认为是绿色多功能新型水处理药剂,相比于其他水处理氧化剂,高铁酸盐具有多方面优势[1-2]:a.绿色安全无二次污染。在污染物氧化降解过程中不会产生有毒有害副产物(如氯化消毒副产物),同时其还原产物为无毒害性的铁的氢氧化物,可进一步作为絮凝剂。b.pH 运用范围广泛,污染物降解迅速。在酸性条件下氧化还原电位可达2.2 V,碱性条件下为0.72 V,酸碱条件下均具有氧化性,极易与水中富电子还原性污染物快速发生反应,能够实现污染物短时间内快速降解去除。c.杀菌消毒能力强。高铁酸盐的强氧化性能够破坏水体中微生物细胞结构,使微生物细胞破裂死亡,同时其氧化还原产物铁的氢氧化物作为絮凝剂也能进一步与细菌细胞表面发生电中和及吸附,可强化水体细菌去除,保障处理水体的生物安全。因此高铁酸盐常用于水体杀菌消毒,藻类去除,无机物、有机物及新兴微污染物质降解治理[3]等研究,在水环境污染治理研究中也受到越来越多的关注。

传统高铁酸盐的制备有湿式氧化法、干式氧化法及电化学法[4-5]。相比于前两者,电化学法是一种简单、清洁的方法,具有成本低、原料消耗少、绿色无污染、安全性较高、操作便捷[4]等特性。电化学法基于在强碱溶液中,含铁阳极在过钝化区电位范围发生氧化溶解生成六价铁酸盐,具有在线生成和直接现场应用的潜力,为解决高铁酸盐不稳定提供了可能性。Yang 等[6]发现采用无隔膜式单电极电解槽在线生成高铁酸盐能够有效控制气味,且高铁酸盐的电解生成与电解液浓度、电流密度密切相关。此外,针对高铁酸盐电解合成存在阳极易钝化的缺陷,Diaz 等[7]研究了不同电极材料在高铁酸盐电解原位合成时钝化层的形成,发现铸铁电极中的硅能够降低钝化层的稳定性,是最好的阳极材料。类似的,孙旭辉等[5]采用隔膜式单电极电解槽发现高铁酸盐生成与电流密度、电解液浓度、电解时间等电解条件参数相关。然而相比于有隔膜电解槽,无隔膜电解槽电流传输阻力小,高铁酸盐能够在短时间内快速制备,具有更好的在线生成应用前景。虽然高铁酸盐电化学制备已有一定的研究,但多基于单电极电解制备,而多电极电解研究较少,且缺少完整的电解条件参数优化研究。

考虑到电解液流动性能够促进分子扩散和气体的外溢,电极板布置方式影响电化学合成过程中电子传递效率和物质合成速率[8],电极板间距影响电流效率、电解液阻力及反应过程中阳极反应物补充[9],电流密度和温度影响电化学反应速率和效率[10],以及高铁酸根的合成以消耗OH-为基础,电解液作为反应底物其浓度对电化学合成也有着重要的影响等,本研究采用自制一体化多电极电解装置,研究了电解液流动性、电极板布置方式、电极板间距、电流密度、电解液温度、电解液浓度等多个电解条件对高铁酸盐生成的影响,通过优化电解参数,提高高铁酸盐的生成。本研究可为多电极电解制备高铁酸盐及其应用提供新的方向和理论支撑。

1 材料与方法

1.1 实验材料

仪器:自主设计的多电极电解制备主体电解槽(规格:长15 cm×宽5 cm×高10 cm)、集热式恒温加热磁力搅拌器(力辰DF-101S)、直流电压源(兆信KXN-305D)、紫外可见分光光度计(上海精科仪器752N Plus 型)。

试剂:磷酸氢二钠(阿拉丁,分析纯99%)、十水硼酸钠(阿拉丁,分析纯99.5%)、氢氧化钠(阿拉丁,分析纯96%)。

1.2 实验过程与方法

高铁酸盐电解装置如图1 所示。多电极主体电解槽以铸铁板为阳极,镍板为阴极。阳极板先用5%稀盐酸酸洗,再水洗擦干,最后用砂纸打磨去除表面物质后,以设定的极板间距固定于槽内。加入已知浓度的电解液,结合恒温水浴加热磁力搅拌器进行恒温和搅拌控制,接通直流电源进行高铁酸盐电解制备。最后在设定的时间内取样,用紫外可见分光光度计测定吸光度,再根据公式推算出高铁酸盐浓度。(注:高铁酸盐制备浓度较高时,用磷酸氢二钠、十水硼酸钠配制pH 值为9.2 的缓冲液进行稀释。)

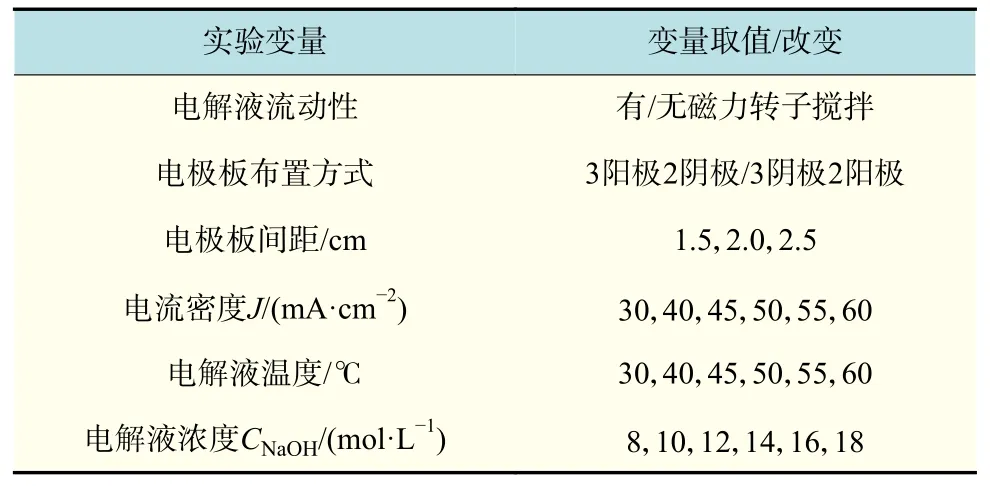

实验影响参数的研究采用控制单一变量法,在每个影响因素最优参数的基础上进行下一个影响参数研究。电解影响参数取值见表1。

表1 实验条件参数取值Tab.1 Parameter values of experimental conditions

初始电解参数为:电解液浓度8 mol/L、电流密度40 mA/cm2、温度30 ℃、极板间距2 cm、极板布置方式3 阳极2 阴极对称布置、有效电解面积70 cm2、无磁力转子搅拌。

根据高铁酸盐在波长为510 nm 处有较强的吸光度,采用快速便捷紫外分光光度法测定高铁酸盐浓度[11]。根据如下公式测定高铁酸盐浓度:

式中:A为吸光度;ε为吸光系数(1 150/Mcm);l为比色皿厚度(1 cm);C为高铁酸盐浓度,mol/L。为保证实验测定的准确性,取样平行测定3 次。

电流效率的计算基于法拉第定律[12]公式

式中:Z为转移电子数(6);F为法拉第常数(96 485.3 C/mol);V为高铁酸盐的体积,mL;J为电流密度,mA/cm2;S为电极的有效面积,cm2;t为电解时间,s。

2 结果与讨论

2.1 电解液流动性的影响

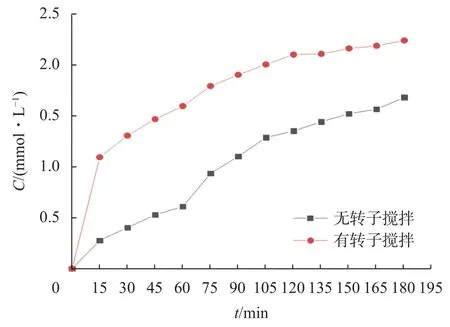

图2 给出了电解液流动性对高铁酸盐生成的影响,可见,增加电解液流动性在一定程度上可以促进高铁酸盐的产生。根据反应原理可知,电解阴极消耗水分子,随着时间的延长,电解液粘稠度逐渐增加,进而会阻碍阴极板气体的快速溢出,导致极板间电阻增大,影响电子传递效率,致使电极反应速率降低。且电解过程中阳极不断消耗OH-,阳极附近OH-浓度在短时间内降低,阻碍了高铁酸盐的生成。而适当增加电解液流动性,一方面可以快速补充阳极附近OH-的消耗,促进阳极高铁酸盐的合成,同时高铁酸盐也能快速扩散,避免了在阳极板的富集;另一方面也可以促进阴极气体的迅速溢出,降低还原性氢气对高铁酸盐的还原作用。

图2 电解液流动性对高铁酸盐(Fe(Ⅵ))生成的影响Fig.2 Effect of electrolyte fluidity on ferrate formation

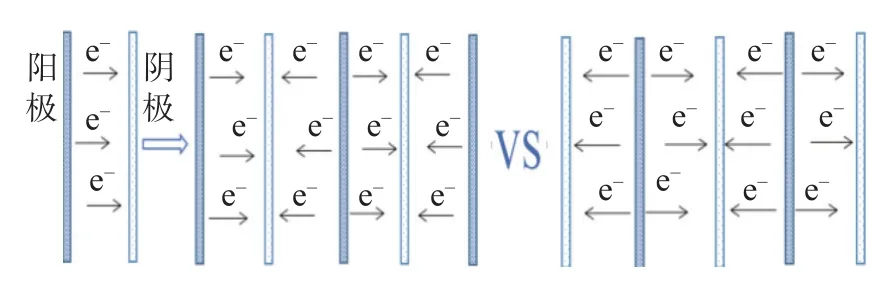

电解原理式为

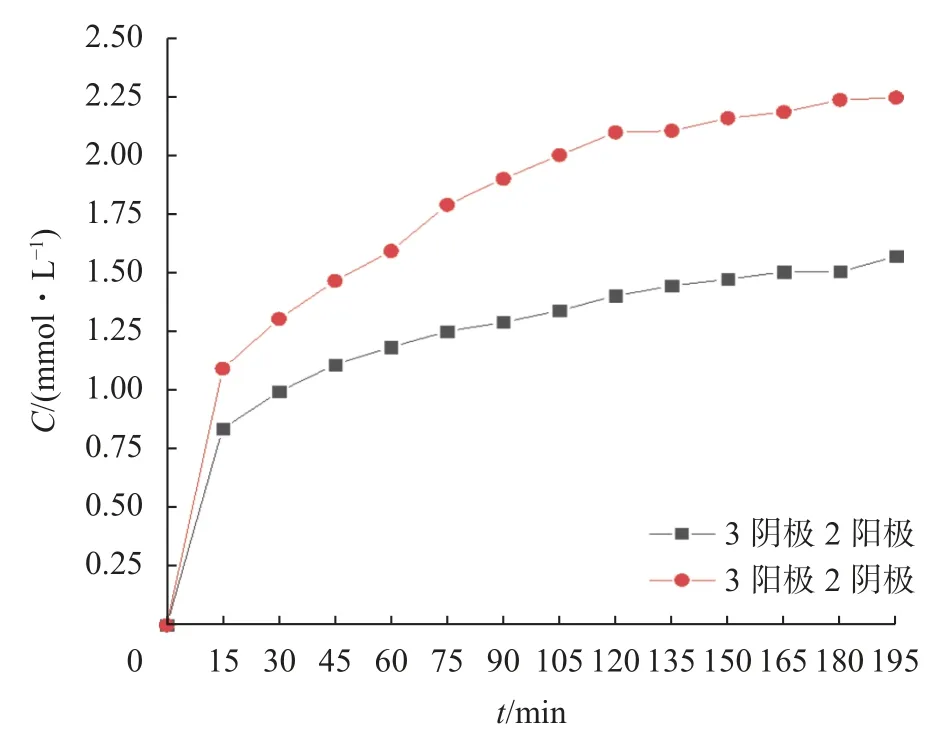

2.2 电极板布置方式的影响

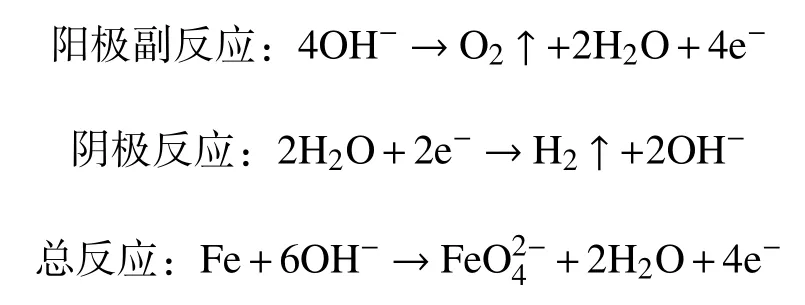

传统的电极板布置为非对称性,电子为单向传递,传递效率低,而电子传递效率直接影响电化学反应的速度。为提高电子传递效率,本次采用阴阳极板对称布置,如图3 所示,将电子单向传递转化为双向传递,从而促进高铁酸盐的生成。结合阴极板产生的氢气具有还原性,而高铁酸盐具有强氧化性,氢气的生成在一定程度上会影响高铁酸盐的浓度,同时高铁酸根向阴极扩散也会引发氧化还原反应。因此在有效面积一定的前提下,研究了阴极板个数对电解体系的影响,其结果见图4。可见,阴极板个数的增加会导致高铁酸盐生成浓度的降低。这可能由于阴极板个数的增加致使产氢分布面积变大,氢气易与高铁酸盐发生氧化还原,同时反应体系内高铁酸根阴极还原几率增加,促使高铁酸盐氧化分解。因此当有效电解面积一定时,减少阴极板的数量有助于缓解高铁酸盐的分解。

图3 不同极板布置形式中的电子转移Fig.3 Electron transfer in different plate configurations

图4 电极板布置对高铁酸盐(Fe(Ⅵ))生成的影响Fig.4 Effect of electrode plate arrangement on ferrate formation

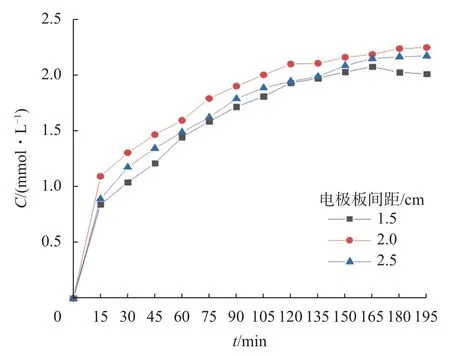

2.3 电极板间距的影响

极板间距大小影响电极板间的电流效率,也是高铁酸盐电解制备过程中对电化学反应效率产生重大影响的参数之一。图5 研究了电极板间距对高铁酸盐生成的影响,由图可知,极板间距为2.0 cm 时,高铁酸盐的生成浓度较1.5 cm 和2.5 cm的高。其原因可能由于极板间距逐渐增大时,极板之间电解液电阻也会逐渐增大,致使极板间电流线疏散,电流效率降低,同时阴极高浓度OH-向阳极扩散速度也会减慢,从而抑制了高铁酸盐的生成速率。而极板间距太小时,极板间反应剧烈,致使阴极析氢反应产生的氢气富集在极板表面,不仅会阻碍电极板之间的电子传递,影响电流效率,同时阴极产生的还原性氢气也会与高铁酸根反应,促使高铁酸盐氧化分解,导致其浓度降低。

图5 电极板间距对高铁酸盐(Fe(Ⅵ))生成的影响Fig.5 Effect of plate spacing on ferrate formation

2.4 电流密度的影响

电流密度是电化学氧化反应的驱动力,理论上电流密度越大,电化学反应越强,产生高铁酸盐浓度越高,然而高铁酸盐的生成趋势与电流密度大小之间并不是正相关的关系。研究发现,电解反应体系中产生的O2和H2会影响溶液中高铁酸盐的生成和稳定性,而电流密度的改变,影响阳极溶解速度的同时,也会影响阳极析氧副反应和阴极产H2量[13]。图6 为不同电流密度J对高铁酸盐生成的影响。由图可知,电流密度从30 mA/cm2提高到55 mA/cm2时,高铁酸盐浓度C逐渐提高;当电流密度从55 mA/cm2提高到60 mA/cm2时,高铁酸盐浓度开始降低。其原因可能由于随着电流密度的逐渐升高,电极板单位有效面积电量增加,克服电解液阻力增强,极板间电流线稳定性增加,电子传递效率提高,促进高铁酸盐的生成。而当电流密度较大时,会导致阳极析氧副反应加剧,使得阳极板单位有效面积内高铁酸盐的生成量减少,同时阴极产生的还原性H2也会增加,进而影响高铁酸盐稳定性,导致高铁酸盐生成浓度降低。当电流密度较小时,电解过程中提供的能量低,高铁酸盐的生成速率慢,且随着电解时间的增加,电解液的电阻逐渐增大,电流效率急剧下降,阻碍了高铁酸盐的生成。因此,适当提高电流密度可以为高铁酸盐生成提供更多的能量,在抑制析氧副反应的前提下,提高高铁酸盐的生成。

图6 电流密度对高铁酸盐(Fe(Ⅵ))生成的影响Fig.6 Effect of current density on ferrate formation

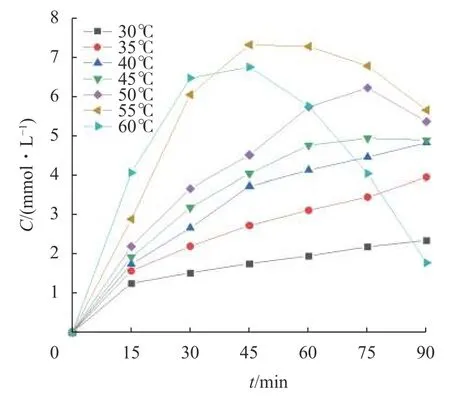

2.5 电解液温度的影响

在化学反应体系中,温度会影响分子的活跃性,从而影响反应速率和反应程度。图7 研究了电解液温度对高铁酸盐的影响。由图可知,高铁酸盐的生成和分解同时受温度的影响。当温度从30 ℃升高到60 ℃时,高铁酸盐随着电解液温度的增加可在短时间内快速生成,在温度55 ℃的条件下浓度达到最高。但随着时间的延长,高铁酸盐生成浓度逐渐降低,且温度越高,其下降速率越快。原因在于温度的变化对高铁酸盐影响主要体现在两方面:一是温度的升高能够降低电解液电阻力和增加电解液分子的活跃度,提高高铁酸根生成反应的反应速率;二是温度的升高也会导致高铁酸盐(VI)的均相分解动力学的增强,稳定性降低,促进高铁酸盐的自分解[14]。因此适当提高电解液温度可以提高电解液分子的活跃度,使得阳极板OH-的消耗可以得到快速补充,提高电化学反应速率,从而促进高铁酸盐的生成。

图7 温度对高铁酸盐(Fe(Ⅵ))生成的影响Fig.7 Effect of temperature on ferrate formation

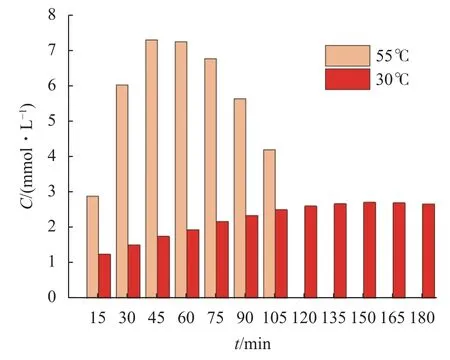

图8 对比了电解液温度为30℃和55℃时高铁酸盐的生成情况。在30 ℃的条件下,120 min 达到最高电解浓度,而在55 ℃条件下达到最高浓度仅需45 min,温度的适当升高不仅能促进高铁酸盐的产生,也能缩短达到最佳值的时间。然而相比30 ℃,在55 ℃条件下高铁酸盐达到最大值后的分解率也较快,这可能是由于随着温度的增加,阳极板钝化速率加快,高铁酸盐稳定性降低,致使高铁酸盐快速分解,浓度迅速降低。因此在进行高铁酸盐电解制备时,适当升高电解液温度不仅能够缩短电解时间,还能提高高铁酸盐的浓度。

图8 温度对电解制备时间的影响Fig.8 Effect of temperature on electrolysis preparation time

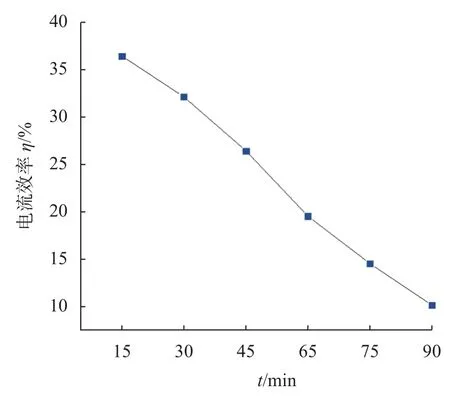

为进一步了解电解时间与电流效率之间的关系,在最佳温度55 ℃的条件下研究了电解时间对电流效率的影响,其结果见图9。可见,随着电解时间的延长,电流效率逐渐降低。这可能是由于时间的延长增加了阳极钝化程度,使得电极表面沉积了越来越多的附着物,减少了阳极的实际有效表面积,同时高铁酸盐分解产生的三价铁盐也会催化高铁酸分解,致使电流效率随时间逐渐降低。因此结合高铁酸盐生成浓度最大的条件,适宜的电解时间为45 min。

图9 电解时间对高铁酸盐合成电流效率的影响(最佳温度55 ℃的条件下)Fig.9 Effect of time on the current efficiency of the ferrate synthesis (at the optimum temperature of 55 ℃)

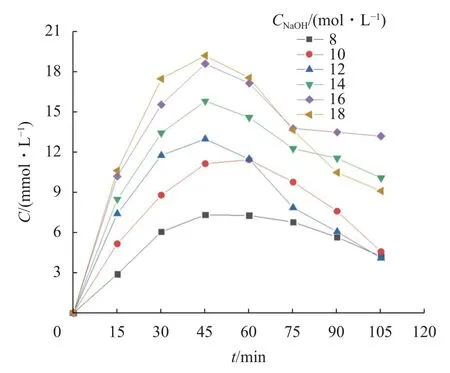

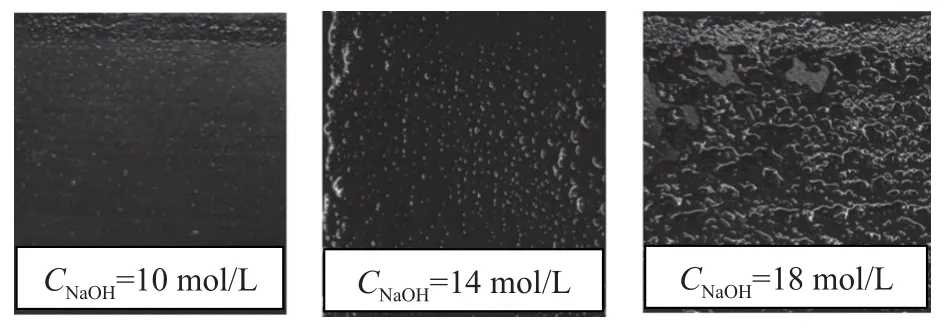

2.6 电解液浓度的影响

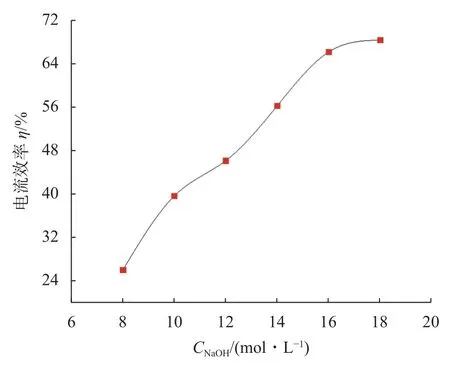

电解液作为反应底物,其浓度大小会直接影响高铁酸盐的生成。图10 给出了电解液浓度对高铁酸盐电解制备的影响。由图可知,随着电解液浓度的增加,高铁酸盐最大电解生成浓度也在不断提高,但随着时间的延长,高铁酸盐分解速率也会随着电解液浓度的增加而加快。这可能是因为电解过程中电极板与电解液直接接触,电解液浓度的增加可提供高浓度的OH-,促进阳极板的电极反应。然而电解液的浓度不断增加又会导致电解液粘度增加,克服电解液电阻能耗增大,电子传递效率降低,同时电解过程中可能会伴有阳极析氧反应的进行,使得阴极表面被气体包裹,抑制了高铁酸盐的生成。此外,图11 对比了阳电极板在10,14,18 mol/L 条件下的钝化程度,可知电解液浓度的增加也会促进阳极板钝化层的快速形成,致使钝化层厚度增加,从而阻碍高铁酸盐的生成,因此选择适当的电解液浓度至关重要。图12 为高铁酸盐达到最大浓度时的电流效率,可知电解液浓度为16 mol/L 时,电流效率为66%;电解液浓度为18 mol/L 时,电流效率为68%,电流效率较为接近。相比尤学娜[15]对高铁酸盐的合成研究,电流效率提高了约5%。同时由图10可知,在电解液浓度分别为16 mol/L 和18 mol/L条件下,高铁酸盐最大浓度在45 min 时达到最高,分别为19 mmol/L 和20 mmol/L,且浓度差值相对较小。考虑到制备成本和效益,在电流效率和最高浓度接近的情况下选用低浓度电解液。这与Alsheyab 等[16]的研究结果相一致,即:在电解制备高铁酸盐过程中,氢氧化钠电解液为16 mol/L时得到相对高的浓度和电流效率。

图10 电解液浓度对高铁酸盐(Fe(Ⅵ))形成的影响Fig.10 Effect of electrolyte concentration on ferrate formation

图11 不同电解液浓度下阳极板的钝化Fig.11 Passivation of anode plates at different electrolyte concentrations

图12 不同电解液浓度下高铁酸盐最佳浓度时的电流效率Fig.12 Current efficiency at optimum ferrate concentration in different electrolyte concentrations

3 结论

由实验结果可知高铁酸盐电化学合成受电解液流动性、极板布置形式、极板间距、电流密度、电解液温度、电解液浓度等多因素影响。通过实验结果分析得出以下结论:

a.电解液流动性有利于高铁酸盐电解合成过程中阴极气体的外溢和阳极板附近OH-离子的快速补充,因此适当增加电解液流动性有助于提高高铁酸盐电化学合成速率;

b.电极板布置方式能够影响极板间电子传递效率以及阴极析氢反应的强弱,当电极板采用3 阳极2 阴极对称性布置的形式时,不仅能够提高电子传递效率,同时阴极数量减少也可减缓阴极析氢的影响。

c.采用自制一体式多电极电解槽,最佳电解条件参数分别为:电极板间距2 cm,电流密度55 mA/cm2,电解液浓度16 mol/L,且温度为55 ℃的条件下可实现高铁酸盐45 min 内快速生成,高铁酸盐浓度可达19 mmol/L,电流效率为66%。同时,研究发现不同条件参数对高铁酸盐电化学合成影响趋势不同,因此最佳参数的优化研究对实现高铁酸盐在短时间内高效快速电解制备具有重要意义。