移栽机伸缩片式取苗器仿真设计

胡 凯,赵斌栋

(1.沂水县公共资源交易中心,山东沂水 276400;2.石河子大学机械电气工程学院)

0 引言

目前,番茄主要采用穴盘育苗移栽的方式进行机械化种植,该方式可以避免低温天气对幼苗的影响,能够提高幼苗存活率,提升作物产量与品质[1]。穴苗移栽以半自动化机械为主,需要依靠人工取苗投苗,劳动强度高,移栽效率低,因此研制具有自动取送苗功能的移栽机成为了目前研究的新方向[2-3]。

当今,国外常用机型为英国Pearson移栽机与意大利Futura移栽机,以上两种机型均采用顶出夹取式取苗器,便于自动化作业,能提高移栽效率[4-5]。国内也相继出现了一些不同类型的取苗器,如回旋加持式[6-9]与伸缩指针夹取式[10],也有下压[11]、气吹[12]、振动或其多种组合的取苗方式[13]。

本文以番茄穴盘苗为研究对象,设计了伸缩片式取苗器,在推杆推动下实现整排穴盘苗的夹取作业,提升了取苗效率与幼苗存活率。使用ANSYS Workbench对取苗器进行静力学仿真,探究了该装置在取苗、夹持与释放过程中的受力后的应力变化,满足取苗器稳定取苗的工作要求,可为全自动番茄穴盘苗移栽机取苗装置设计提供参考。

1 物料选择与试验

1.1 穴盘

本文采用128株塑料穴盘培育番茄穴苗,单孔育苗一株,测量穴盘的外形尺寸、单个穴孔边长与孔深如图1。穴盘外形为512 mm×256 mm,单个穴孔的上边长W1=32 mm,下边长W2=14 mm,穴孔深度H1=50 mm,该距离可为取苗器设计做参考,为取苗器运动位移的研究提供依据。

图1 空苗盘与整盘穴苗

1.2 番茄穴盘苗

幼苗是取苗与移栽的对象,其基本特性对取苗作业至关重要,为了提升取苗质量与效果,需对幼苗进行形态参数测量。通过测量,得出平均苗高H2=136.67mm,平均叶展W3=102.83 mm。

1.3 穴盘苗基质压缩特性

为了探究番茄幼苗基质的抗压缩特性,需对幼苗基质进行抗压缩特性试验,得出基质抗压缩特性值。如图2,试验采用TA-Xtplus型物性测试仪对两组不同含水率的穴苗进行试验,每组压缩8株幼苗。

图2 基质抗压缩特性试验

通过试验可知,2组穴苗的压缩力的最大值分别为22974.70g(含水率35.41%)与6856.39g(含水率63.21%),该结果为两组穴盘苗的最大受压缩力,此结果可计算苗针尖点刺破基质所需力的大小,为取苗器静力学分析提供依据。

2 取苗器模型设计

2.1 取苗器运动模型

取苗器是移栽机的关键部件,其主要功能是将穴盘中的幼苗取出后输送至接苗带。伸缩片式取苗器单体如图3,主要由上板、固定杆、滑动杆、伸缩片组件、苗针与退苗杆组成,单个取苗器完成一株穴苗夹取。

图3 装置结构示意

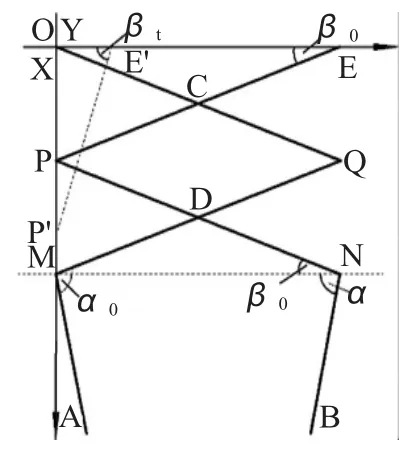

为探究取苗器各项运动参数,以固定杆转动中心为原点,建立参数化模型(图4)。点E为滑动杆,当取苗器工作时,伸缩片EP向前运动,伸缩片EP、OQ与X轴的夹角用β表示。

图4 取苗器结构模型

将杆件OQMA作为研究对象,A点坐标为:

式中lP--拾取针长度,mm;lF--伸缩片长度,mm。

同理B点坐标可表示为:

则AB两点的水平位移lAB为:

垂直位移lDA(lDB)可表示为:

2.2 取苗器零部件设计

图5为穴苗高度示意图,伸缩片运动时,两片垂直状态下的伸缩片总长应大于苗高。为了保证苗针取苗时不伤苗盘,其长度应小于穴盘深度,此外伸缩片长度应大于电动推杆的伸缩量,根据以上要求可得:

图5 穴孔与苗高

式中H1—穴孔深度,50mm;H2—番茄苗平均高度,13.2mm;S—电动推杆行程伸缩片长度,mm。

根据式(5)计算得出伸缩片长度lF最小为70 mm,取苗针长度lP最大为36 mm,电动推杆可选的最大距离为70 mm。

2.3 取苗器装配与原理

图6伸缩片组件为4个伸缩片两两交叉,组合成4杆铰链机构。固定杆与滑动杆分别安装于上板下方支撑片内的孔洞和槽口内。图7为伸缩片与拾取针装配,伸缩片收缩带动取苗针夹苗。

图6 伸缩片组件装配

图7 拾取针与伸缩片组件装配

3 基于ANSYS Workbench取苗器静力学仿真

3.1 静力学仿真过程

当取苗器部件在SolidWorks中完成建模并装配后,导入ANSYS Workbench中进行静力学仿真,在ANSYSWorkbench中完成模型导入、前处理过程、约束与力施加、计算分析四个步骤,如图8。

图8 基于ANSYS Workbench的静力学分析过程

3.2 仿真结果

取苗器工作需完成破土—拉拔—输送三个过程,其中破土过程取苗器最大受力由穴盘苗压缩力试验结果计算得知,其值为18.19 N。将此力的值作为破土状态下载荷的施加条件,并进行Workbench静力学分析。

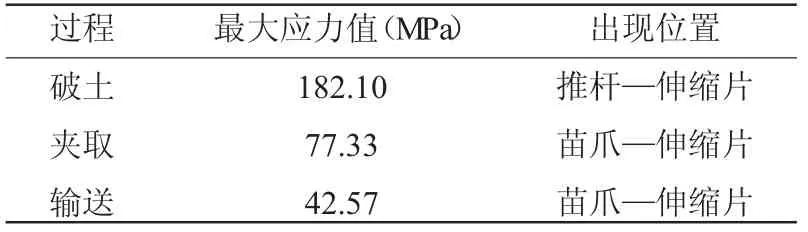

从仿真结果可知,在破土—夹取—输送三个工况下,取苗器的应变分别为取苗器的应力云图如图9。应力值与出现位置如表1。取苗器破土时受到最大应力182MPa,发生位置为推杆与伸缩片连接处。

图9 取苗器静力学分析结果

表1 静力分析应力值与位置

3.3 部件优化

该仿真设置取苗器的材料为结构钢Q235,屈服强度为235 MPa。在破土时,接近结构钢的屈服压力。若此取苗器安装于整机上,长时间工作后会造成该部件疲劳磨损,为避免零件在低于其屈服强度的条件下出现断裂弯曲磨损,需对该部件材料及结构尺寸进行优化。

将取苗器的材料变更为304不锈钢,屈服强度为280 MPa,不锈钢屈服强度更高且在潮湿的土壤环境中更耐腐蚀。同时,对该部件的尺寸进行了优化,如表2。将变优化的取苗器部件再次进行破土—夹取—输送三个状态下的力学分析,结果如图10。

表2 部件结构优化

图10 优化后的取苗器静力学分析结果

从优化后的仿真结果可知,当取苗器的材料变为不锈钢且当部件尺寸发生更改后,破土、夹取与输送三个状态下取苗器的等效应力均下降,具体变化的数值如表3。

表3 优化后的静力分析结果

优化后的取苗器在破土过程时下降了91.93 MPa,最大应力为90.07 MPa,远小于不锈钢的屈服强度,由此仿真可知该材料及结构尺寸满足取苗时最大破土压力下的应力应变要求。

4 取苗轨迹试验

试制取苗器部件并完成整排取苗器装配。架设试验台架,运行取苗器并使用连续摄影记录运动过程,得到实际取苗器的运行轨迹。

重复进行10次试验,记录实际取苗轨迹如图11,并测量轨迹的l1(T2时刻苗针尖点AB的距离)与l2(T2至T3时刻苗针尖点A/B的垂直移动距离)的值,结果如表4。

图11 取苗运动轨迹

表4 轨迹试验结果(单位:mm)

其中,l1的平均距离为28.30 mm,小于穴盘穴孔上边长W1(32 mm),表明苗针到达基质平面时,苗针间的距离略小于穴孔上边长,更有利于苗针进入基质;垂直运动距离l2为13.34 mm,为穴苗最佳夹取位置,可更好地完成穴苗夹持。

5 结论

(1)本文以番茄穴盘苗为研究对象,对穴盘穴孔进行了尺寸测量,得出穴盘穴孔上下边长分别为32mm与14 mm,完成了穴盘苗的外形测量,得出平均苗高136.67 mm,平均叶展102.83mm。完成了穴盘苗的外形测量和压缩特性试验。在此基础上建立了取苗器分析模型,使用Solidworks完成了对取苗器的部件设计和装配。

(2)根据苗高与穴孔尺寸计算得出取苗器三个关键部件的长度:伸缩片长度lF最小为70 mm,取苗针长度lP最大为36 mm,电动推杆可选的最大距离为70 mm。根据此计算结果,使用SolidWorks完成了对取苗器的部件设计和取苗器整体装配。

(3)使用ANSYS Workbench对取苗器进行静力学仿真,将最大力作为载荷施加至取苗器上,求解得出最大应力为182.10 MPa。为降低最大应力,优化取苗器部件参数与部件材料,仿真结果可知最大应力降至90.07 MPa,远小于不锈钢的屈服强度。试制了取苗器部件并完成取苗器装配,进行了轨迹实验测量取苗过程的位移。测量结果表明,l1(开始取苗时刻AB间距)与l2(取苗过程垂直位移距离)的平均距离分别为28.3 mm与13.34 mm,略小于穴孔的上边长(32 mm)与下边长(14 mm),符合取苗器实际取苗需求。